前言

机器发展到今天已经走了很长一段路,从机械化时代取代人力,到自动化时代取代人类操作,现在进入了一个叫做自主化的新时代。

趋势是通过使用嵌入式计算机、智能传感器和智能控制等先进技术使机器自主化,以便最终机器能够在没有人为干预的情况下自行运行。

模块化可重构机器代表了这些智能机器的最高水平,因为它们能够改变其结构以迅速适应新环境,执行新任务,甚至从损坏中恢复。

除了这些功能优势外,模块化可重构机器在经济上比传统机器更具优势,基于可批量生产的模块构建,整体成本更低,此外,由于消除了对全新机器的再投资的需要,因此经常性成本和交货时间最小化。

尽管世界各地已经开发了许多模块化可重构机器,但它们仍然主要基于传统机器的方法,并根据具体情况对模块化可重构机器进行了一些修改,因此必须发展一种新的理论来处理不同拓扑性质。

模块化可重构机器的发展经历了什么?又是怎样进行修改升级的呢?

模块化可重构的研究

对模块化可重构机器的研究是一个新兴领域,研究活动发生在两个领域:机器人和制造,在机器人领域,已经提出了许多有趣的模块化可重构机器人,虽然这些可重构机器人是临时提出的,但它们大致可分为三类:自组装、自配置和手动配置。

自组装机器人具有最高水平的可重构性,因为它们可以从自己的模块自动组装和拆卸,甚至可以自行生长,自配置机器人虽然不是自组装,但可以在机器人系统通过某种形式的手动辅助组装后执行自重新配置。

手动配置机器人是可重构机器人的最低级别,只能通过手动辅助重新配置,然而,在工业应用方面,由于其结构简单,最后一种类型是最经济和坚固的。

在制造领域,主要精力用于开发可重构机床,使用螺杆理论进行运动学分析和用于机器结构合成的图论,进一步开发了可重构机床和相关控制系统的系统设计方法。

引入一种新的螺钉表示用于可重构机床的运动学建模,在工作中通过将所需的加工操作分解为一组任务矩阵来完成模块选择,然后将其映射到机床模块,但是没有明确的指南可用于确定任务矩阵。

随着加工操作数量的增加,确定一组最小但足够的任务矩阵变得相当困难,机床的模块化设计已经研究了几十年。

一些研究人员将机床结构分解为简单的几何形式,例如板、梁和盒子,他们的研究为柔性制造系统的机床设计做出了贡献。

后来又有人改编了模块化机床合成方法,并开发了一种枚举机床模块的方法。

采用模块化结构的两个主要好处是组件的标准化和设备的可重构性,特别是模块化设计的优点。

这些优点可以简单概括为设备可重构性、迅速引进新设备的可维护性、设计信息重用。

尽管传统的机床设计记录在中,模块化设计记录在中,但这些方法并未在可重新配置机床的背景下进行。

解决办法

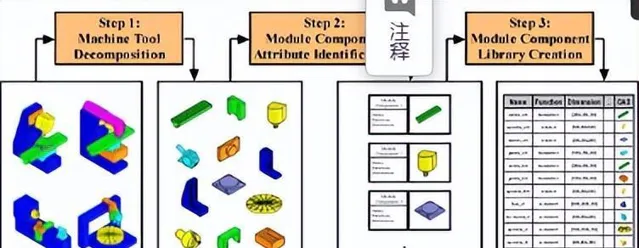

模块化可重构机床系统设计方法包括三个步骤:模块识别、模块确定和布局合成。

第一步,从一系列通用机器中收集模块组件以建立模块库。在第二步中,对于要加工的给定零件系列,从模块库中选择一组所需的模块,以构建所需的可重新配置机床。

在第三步中,通过考虑许多性能指标进行评估来决定最终的机器布局,基于这种方法,已经开发了一个软件包,可以为给定的零件系列设计模块化可重构机床。

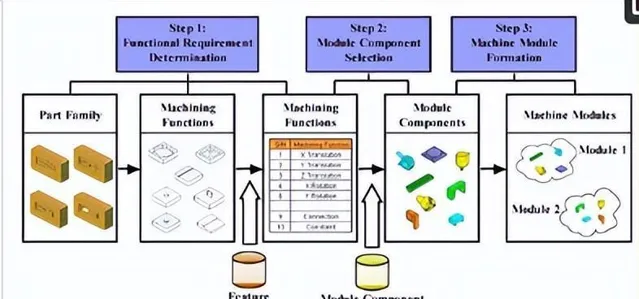

模块化可重构机床 基于构建块进行设计,在此设计问题中输入是一组要加工的零件,称为零件组,每个零件共享一些加工特征,但在其他特征上有所不同。

输出是可重新配置机床的最终设计,该机床可以通过重新配置使用最少的模块集来加工零件系列中的所有加工特征。

当将给定的零件系列输入设计系统时,将根据刀具运动要求提取一组加工特征并将其与机床模块相关,这是第一步,称为模块识别。

然后将选择并评估一组机器模块,以形成一组最小的模块,这是第二步,称为模块选择,最后,将根据许多性能指标确定最终设计,这是第三步,称为布局合成。

根据两个核心功能为每台机器创建功能分类:运动和支撑,运动模块包括旋转和线性运动系统;支撑模块包括机床床身和立柱。

这些模块在第二个模块中示出,它们的设计属性在第三个模块中示出,运动要求在最后一个模块中示出,基于中总结的机床控制系统,可以为执行器和控制器创建类似的分类结构。

该库用作加工特征库,加工特征标识必须移除的材料体积,以便从初始库存中获得最终零件几何形状,以及驱动刀具进行加工所需的运动,通常称为刀具接近方向。

可重构机床设计的基本思想是保留所有通用模块作为基础,同时尝试减少不同任务所需的单个或类似模块的数量,有人可能会争辩说,通过简单地组合所有六个模块。

最终的机床将能够在不重新配置的情况下加工所有特征,然而这是多功能机床的传统设计方法。

代价是加工零件系列中的每个零件时可能不需要额外的机床轴,可重新配置机床设计的本质是找到可以加工零件系列所有特征的最小数量的机床轴。

如果通过将单个模块重新配置,模块总数将减少到五个,但是其他两个单一模块不能简单地通过重新配置来替换。

普通模块作为基础,类似模块用于重配置设计,单数模块由于用途单一,一般无法设计重配置。

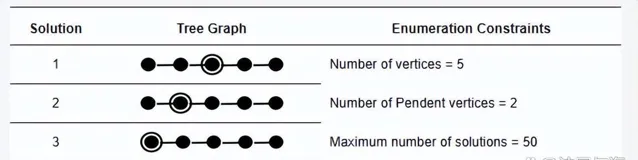

选择模块后,将生成布局以形成所需的可重新配置机床,采用树形图枚举算法,第一步是通过定义枚举约束。

执行枚举和检查同构来枚举所有通用布局,广义布局生成的枚举约束为顶点数、吊坠顶点数、最大数量的解决方案,顶点数设置为等于所选模块组件数,吊坠顶点的数量根据加工要求设置。

所采用的布局枚举算法是一种用于生成根树类型布局的不断增长的算法,该算法通过分配顶点数、变量的初始值和约束常量来初始化。

此时树形图中只有一个顶点,然后将新顶点加载到树图中,并通过将新顶点与现有顶点连接来生成解决方案。

可以通过将第二个顶点与根顶点连接来创建一个解决方案,加载折点将继续,直到生成所有可能的解决方案或解决方案的数量超过最大值。

生成新布局时,该布局可能与现有布局之一同构,因此在溶液生成期间执行同构检测,该方法需要首先检查树是否扎根。

如果树没有扎根,则确定树的中心并被视为有根,找到树中心的一种方法是重复删除连通性为 1 的所有顶点,直到留下单个顶点或两个由边连接的顶点。

如果顶点是唯一剩下的顶点,则顶点是树的中心,如果剩下两个顶点,将有两个单独的中心。

树扎根后,将应用同构检测算法,广度优先搜索或深度优先搜索方法都可以用于此目的。

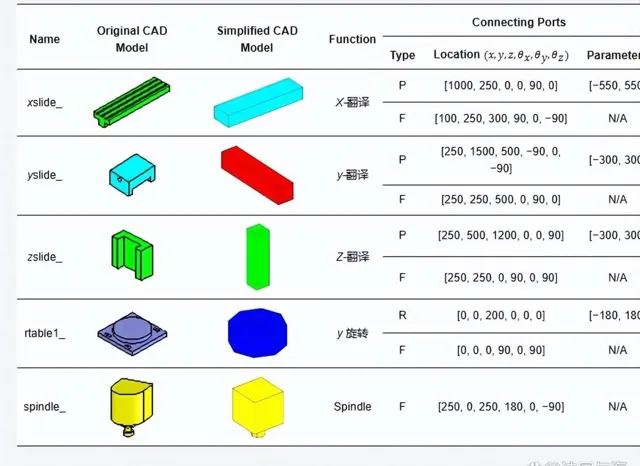

创建通用布局下一步是通过将通用布局中的顶点替换为模块组件,将通用布局转换为专用布局。

为了便于说明对模块组件进行,此模块组件上有两个连接端口,其中一个是棱柱形端口,另一个是固定端口。

在这项工作中考虑三种不同类型的连接端口:棱柱形端口、回旋端口和固定端口,棱柱形端口是指其坐标系能够沿其自身的移动特定范围内的距离的连接端口。

对于给定的零件系列,通过提取其加工特征,可以正确选择相应的模块集,从中可以对许多机床配置进行分组,通过重新配置组合单个或相似的模块,可以确定最少的模块集。

然后可以执行布局综合过程以生成基于树形图算法的通用布局,并通过检查所选模块来减少它们以创建特定的布局。

结合模块化机床设计的三个重要问题,即可重构性、刚度和误差敏感性,通过布局评估过程找到基于组合指标的最终设计。