金屬切削加工螺紋的方法主要有車削、銑削、攻絲等,今天機械知網小編為大家帶來了生產中最常見的螺紋車削的重要技術知識分享給大家。

一、螺紋加工重要基本知識

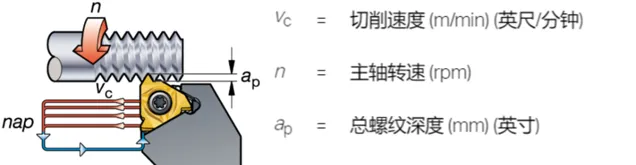

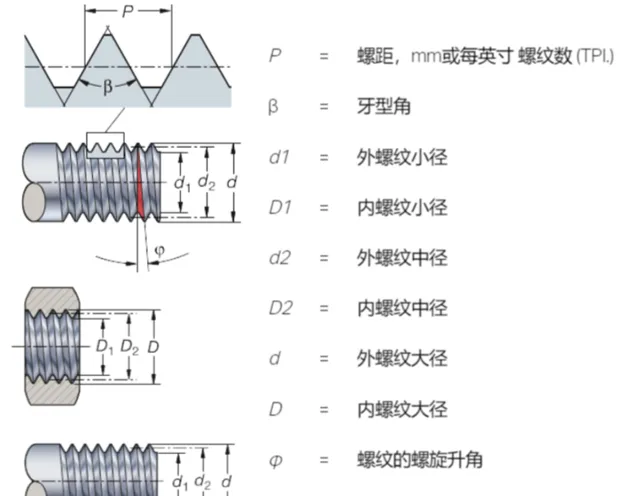

1. 術語定義

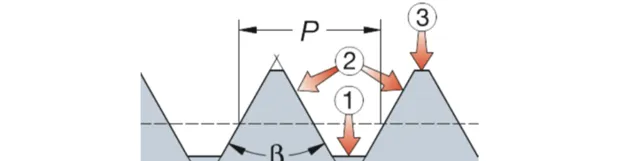

①牙底 ②牙側 ③牙頂

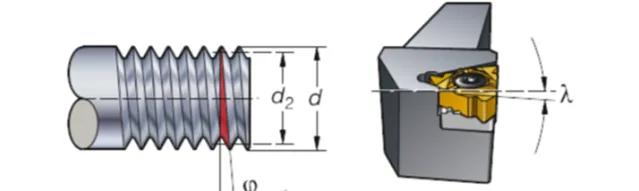

螺旋升角:

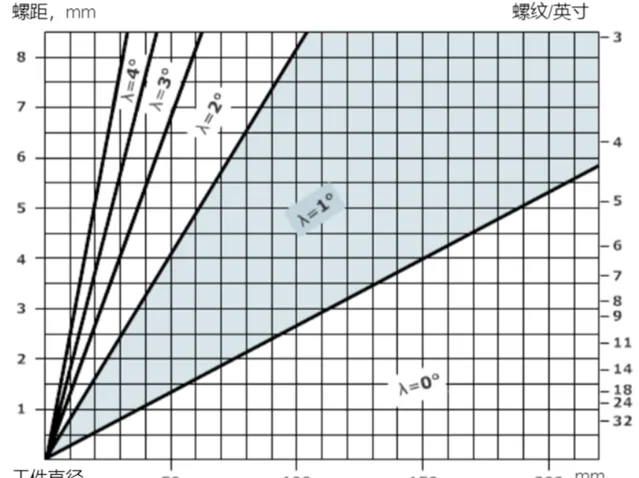

- 螺旋升角取決於螺紋的直徑和螺距。

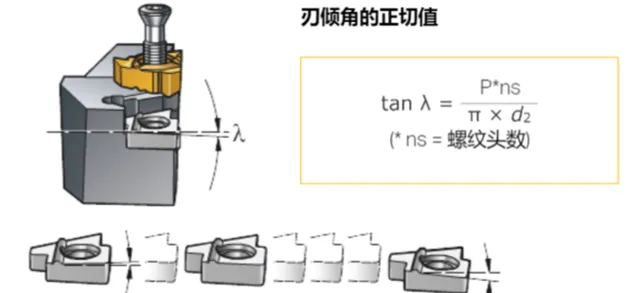

- 透過更換刀墊調整刀片的牙側後角。

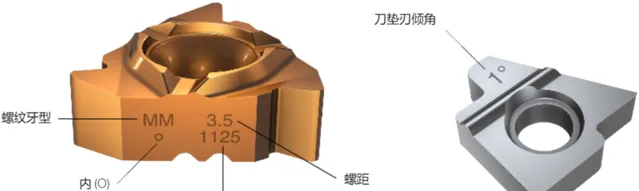

- 刃傾角為γ。最常見的刃傾角為1°,對應刀柄中的標準刀墊。

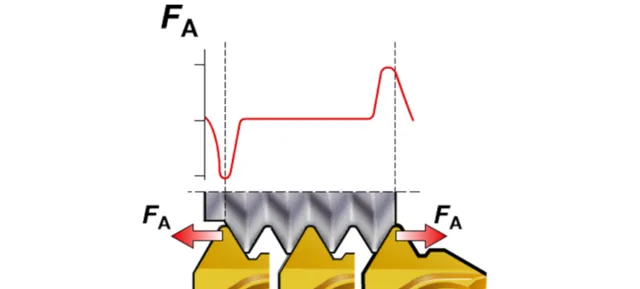

切入和切出螺紋時的切削力:

- 螺紋加工工序中的最高軸向切削力在切削刀具切入和切出工件期間出現。

- 切削參數過高可能導致夾緊不可靠的刀片出現運動。

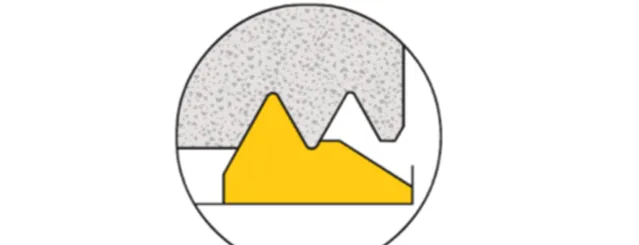

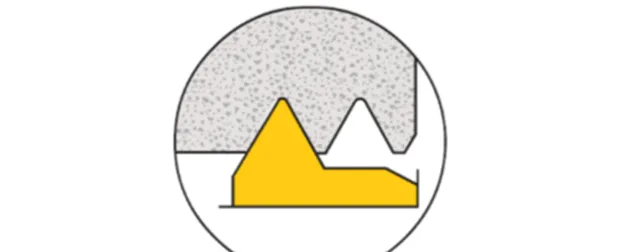

傾斜刀片以獲得間隙:

可在刀柄中的刀片下方利用刀墊設定刃傾角。可參考刀具樣本中的圖表選擇使用哪種刀墊。所有刀柄都配備刃傾角設定為1°的標準刀墊。

根據刃傾角選擇刀墊。工件直徑和螺距會影響刃傾角。從下圖可以看出,工件直徑為40mm,螺距為6mm,所需的刀墊必須具有3°刃傾角(不能使用標準刀墊)。

螺紋加工刀片和刀墊的標記:

螺紋形狀及其套用:

二、螺紋刀片型別及夾持方案

1. 多牙型刀片

優點:

- 減少進刀次數

- 非常高的生產率

缺點:

- 需要穩定裝夾

- 在加工完螺紋之後需要足夠的退刀空間

2. 全牙型刀片

優點:

- 更好地控制螺紋形狀

- 毛刺更少

缺點:

- 一種刀片只能切削一種螺距

3. V牙型刀片

優點:

- 靈活性,同一種刀片可用於加工幾種螺距。

缺點

- 會導致毛刺形成,需要去除毛刺。

夾持方案i-LOCK:

- 使用位置固定的刀片進行剛性極高的螺紋加工

- 在導軌的引導下,刀片定位於正確的位置

- 螺釘將導軌上的刀片壓回至刀片座中一個接觸面(紅色接觸面)處的徑向擋塊處

- 可靠的刀片介面可確保更長的刀具壽命和更高的螺紋品質

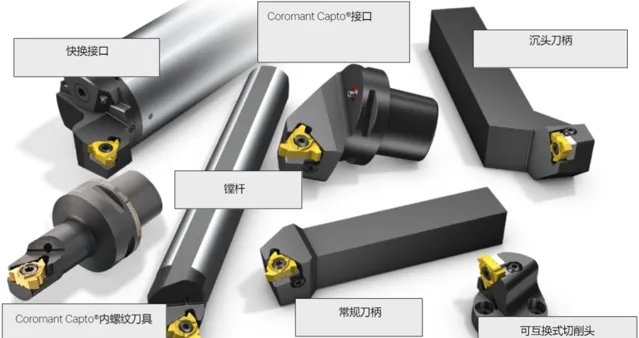

各式各樣的刀柄:

三、3種不同型別的進刀方法

進刀方法可對螺紋加工過程產生重大的影響。它會影響:切削控制、刀片磨損、螺紋品質、刀具壽命。

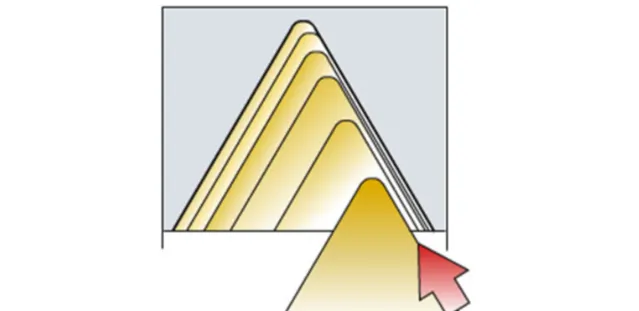

1. 改進式側向進刀

大多數數控機床都能透過迴圈程式使用這種進刀方法:

- 切屑與傳統車削型別-更易成形和引導

- 軸向切削力可降低振動風險

- 切屑較厚,但僅與刀片的一面相接觸

- 傳遞至刀片的熱量減少

- 大多數螺紋加工工序的首選

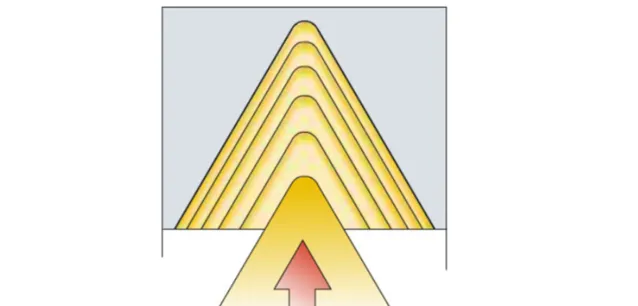

2. 徑向進刀

最常用的方法-較早的非數控車床能夠使用的唯一方法:

- 產生堅硬的「V」形切屑

- 均勻的刀片磨損

- 刀片座暴露於高溫下,從而限制了進刀深度

- 適合加工細牙螺紋

- 在加工粗牙螺紋時可能產生振動且切屑控制差

- 加工硬化材料的首選

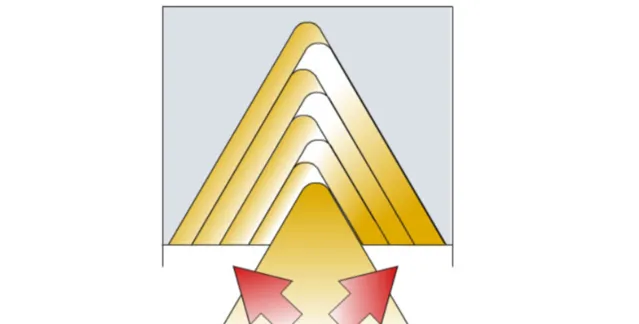

3. 交替式進刀

- 推薦用於大牙型

- 在加工螺距非常大的螺紋時能夠實作均勻的刀片磨損和最長刀具壽命

- 切屑被沿著兩個方向引導,因此難以控制

四、改進加工結果的方法

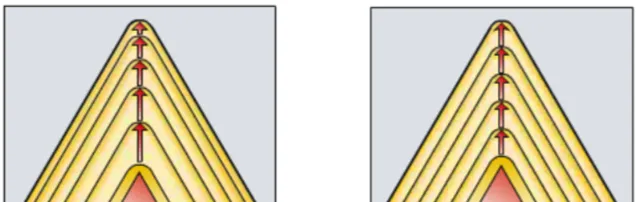

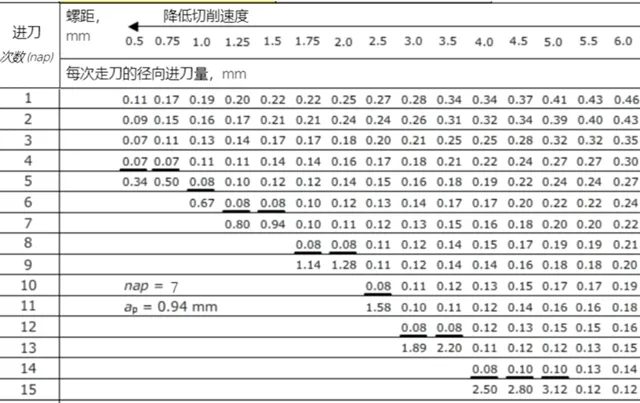

切深逐層遞減(左)、切深恒定(右)

1. 切深逐層遞減(切屑面積不變)

能夠實作恒定的切屑面積,這是數控程式中最常用的方法。

- 第一次走刀最深

- 遵照樣本中進刀表上的推薦值

- 更加「平衡‘’的切屑面積

- 最後一次走刀實際約為0.07mm

2. 切深恒定

無論走刀次數的多少,每次走刀深度都相等。

- 對刀片有更高的要求

- 確保最佳切屑控制

- 不套用於螺距大於TP1.5mm 或 16TP時

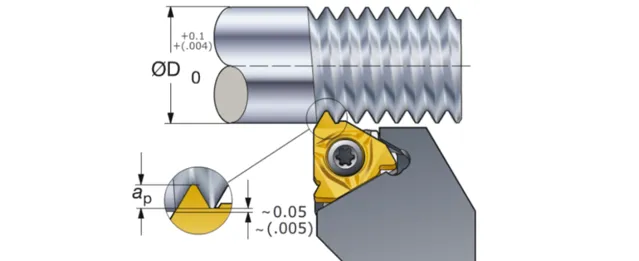

利用額外余量精修螺紋牙頂:

加工螺紋之前,不必將胚料車削至精確的直徑,利用額外余量/材料精修螺紋牙頂。對於精修牙頂刀片,前面的車削工序應留出0.03-0.07mm的材料,以使牙頂正確成形。

外螺紋進刀值推薦(ISO公制):

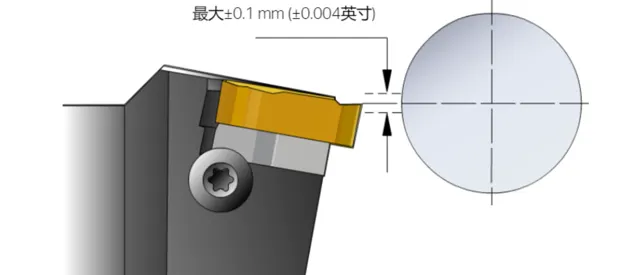

確保工件和刀具對中:

使用最大中心線偏差±0.1mm。切削刃位置過高,後角將減小,切削刃將受到剮蹭(破裂);切削刃位置過低,螺紋牙型可能不正確。

五、螺紋車削套用技巧成功

1)在螺紋車削前檢查工件直徑是否有正確的加工余量,增加0.14mm作為牙頂余量。

2)在機床中精確定位刀具。

3)檢查切削刃相對於中徑的設定。

4)確保使用正確的刀片槽型(A、F或C )。

5)透過選擇適當的刀墊確保足夠大且均勻的間隙(刀片-傾斜刀墊),以獲得正確的牙側間隙。

6)如果螺紋不合格,則檢查包括機床在內的整個裝夾。

7)檢查螺紋車削可用的數控程式。

8)最佳化進刀方法、走刀次數和尺寸。

9)確保正確的切削速度以滿足套用要求。

10)如果工件螺紋的螺距錯誤,則檢查機床螺距是否正確。

11)在切入工件之前,建議刀具應以3倍螺距的最小距離開始。

12)高精度冷卻液能夠延長刀具壽命並改善切屑控制。

13)快換系統可確保簡單快速的裝夾。

為螺紋車削工序選擇刀具時,應考慮:

- 檢查懸伸和所需的任何間隙(例如台肩、副主軸等)

- 最大限度地減少刀具懸伸以實作快速裝夾

- 對於剛性差裝夾,選擇切削力更小的刀片

- 高精度冷卻液能夠延長刀具壽命並改善切削控制

- 使用隨插即用冷卻液接桿可輕松接通冷卻液

- 為了確保生產率和刀具壽命,首選多牙型刀片,次要選擇為單刃全牙型刀片,生產率最低,刀具壽命最短的選擇是V牙型刀片。

刀片磨損和刀具壽命:

進刀方法,最佳化進刀方法、走刀次數和深度

刀片傾角,確保足夠大且均勻的間隙(刀片-傾斜刀墊)

刀片槽型,確保使用正確的刀片槽型(A、F或C槽型)

刀片材質,根據材料和韌性要求選擇正確的材質

切削參數,必要時,改變切削速度和走刀次數。

40萬+機械工程師都在看↓↓↓

1. 回復【動圖】領取10000+個機械動圖及視訊包

2. 回復【CAD】領取800GAutoCAD全套視訊教程

3. 回復【UG】領取800G的UGNX全套視訊教程

4. 回復【SW】領取800G的Solidworks全套教程

5. 回復【機械設計】領取800G(非標)機械設計資料