央視網訊息:增材制造也被叫做3D打印。這兩年,江蘇太倉搶抓長三角一體化產業機遇,全力打造「做航空到太倉」的產業名片。

所謂增材制造,實際上就是3D打印。透過三維建模、雷射燒結等流程,一些結構高度復雜的金屬部件,在這兒就可以從設計圖紙直接變成實物。

近年來,隨著3D打印技術的逐漸成熟,套用的領域也正在變得越來越廣,尤其是在航空航天領域當中。這條產線在太倉當地的一個航空產業園當中,生產的產品大部份都和航空航天有關。

火箭的生產、組裝的流程非常的復雜,對工藝的要求非常嚴格。這條產線正在生產火箭發動機當中一個重要的組成部份——尾噴管。尾噴管的作用是負責把燃燒產生的高溫高壓的瓦斯轉化為推力,但是同時考慮到火箭的運載效率,它本身的重量又要得到嚴格的控制。因此,如何在保證尾噴管強度的基礎上去兼顧它的輕量化就顯得非常重要。

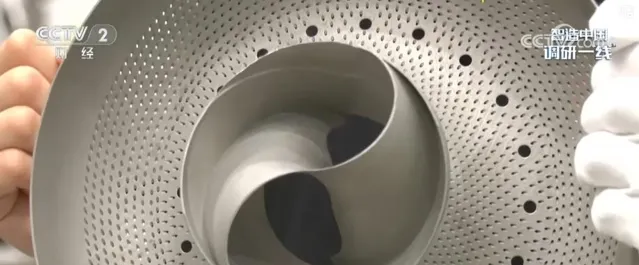

借助3D打印技術,對於這一部件的設計和制造就有了更多的想象空間,透過這個尾噴管的透檢視可以看到,設計人員透過對尾噴管內部的結構進行最佳化和調整,把它變成了這種晶格狀的結構。透過這樣的一種設計,能夠讓它在功能和剛度不受影響的情況下,盡量地減少用料和重量。設計人員介紹,透過這樣的設計,這個尾噴管的重量可以減輕30%。從設計到試驗再到生產的周期變得更短,能夠更好地滿足航天產業的需要。

不僅是尾噴管,設計人員介紹,在一整艘火箭上,85%左右的零件都能夠透過3D打印來完成。經過設計人員的巧思,零部件數量正變得越來越少。近年來,隨著長三角一體化高品質發展的步伐逐步推進,這裏還在吸納和承接長三角地區很多優質的產業和創新資源,很多配套的計畫都在加速「上馬」。

「上下樓」就是「上下遊 」 聚合成鏈禦風起航

航空航天產業是國家戰略性產業。如今,現代化航空航天產業鏈在太倉已初具形態,成為當地的一張特色產業名片。

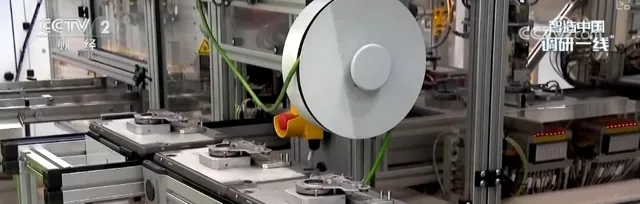

在江蘇省太倉市一個新建的無人機制造工廠裏,3條全新的智慧產線正在緊張施工,預計正式投產後年產能可達1萬台。

這個無人機的機場,形似一朵含苞待放的蓮花,隨著「花瓣」緩緩開啟,無人機平穩起飛。從起落飛行到數據采集回傳,全程不用人工操作,可以應運在電力、應急消防等領域的智慧巡檢。

面對激增的低空經濟市場需求,企業交付訂單的信心不僅來自智慧產線,還有當地航空航天完備的產業鏈,「鏈上」的企業不出園區就能達成需求。

位於太倉高新區航空產業園的這家企業主要生產小型航空發動機。作為航空全產業鏈的核心環節,發動機被譽為飛機的「心臟」。

目前,企業自主研發了國內首款550公斤推力級渦噴發動機,可為巡航飛彈、無人機等裝備提供動力裝置,其中關鍵零部件的生產就來自距離企業僅100公尺的合作夥伴。

實作本地供應後,不僅為企業節約了時間、降低了成本,更重要的是置身於客戶中間,產品服務可以更加貼合市場需求。上下樓「鄰居」共同構建的航空航天上下遊產業鏈正在加速形成。

截至目前,太倉航空航天產業鏈企業超160家,產值規模超200億元。預計到2025年,將突破500億元。

來源:央視網