導讀:

直接聲音打印(DSP)是一種由

聲化學

聚合驅動的替代性增材制造工藝,傳統上僅限於單個聲學焦點區域,從而導致逐個體素的打印方式。為了克服這一局限性,康考迪亞大學的研究人員引入了全像直接聲音打印(HDSP)技術。在該技術中,聲學全像圖用於儲存部件的橫截面影像,聲波被圖案化以誘導特定區域的空化氣泡,並在所需區域實作聚合,生成無階層的打印件。

2024年10月10日,據資源庫了解,來自康考迪亞大學的研究人員成功開發出一種全新的打印方法——全像直接聲音打印(HDSP),據稱比現有的3D打印方法速度更快,且能制造出更為復雜的物體。相關研究論文已發表在【

自然通訊

】雜誌上。

連結:https://www.nature.com/articles/s41467-024-50923-8

HDSP的關鍵技術是聲全像圖,這是一種能夠精準操控聲場的技術。相比傳統的相控陣換能器(PAT),聲全像圖不僅能以較低成本創造復雜的聲場,還具備更高的自由度。在 醫學成像 、細胞圖案化、粒子組裝等多個領域,聲全像技術已經展現出其強大的套用潛力。透過將聲全像技術與增材制造結合,HDSP成為了一種突破性的新工藝,既能縮短打印時間,又能節省能源。

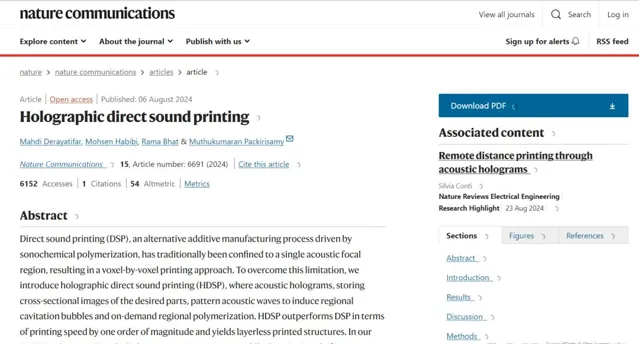

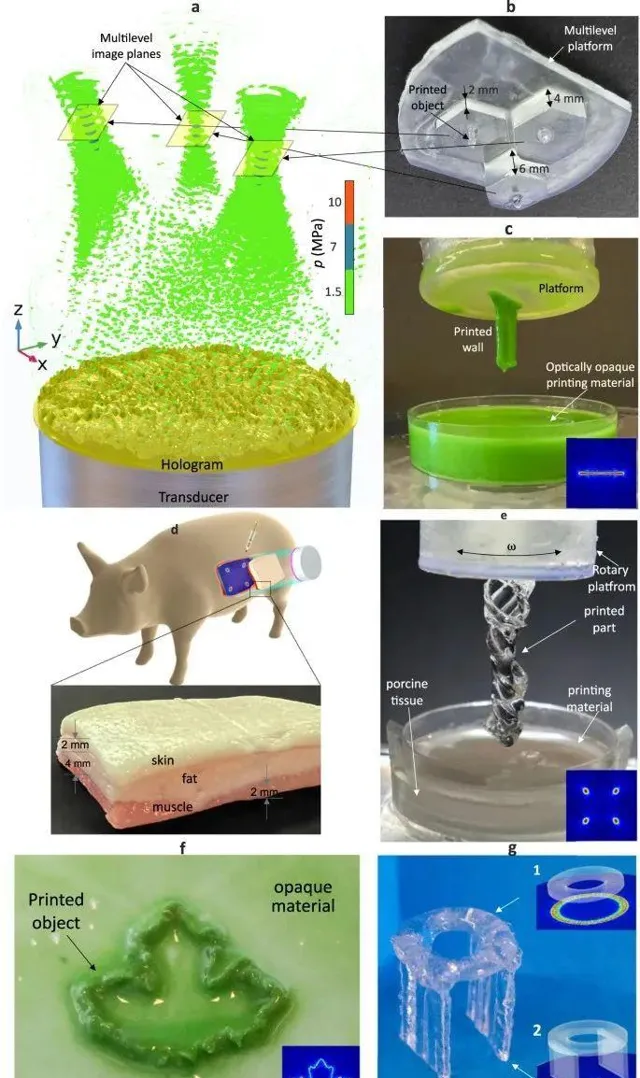

圖1:HDSP 概念和打印物體。 aHDSP 工藝示意圖,其中打印部件位於安裝在機器人末端執行器上的平台上,顯示末端執行器座標系 (ECS) 和平移 ( xyz ) 和旋轉 ( ωx , ωy , ωz ) 自由度。b打印區域的詳細檢視,在目標壓力影像附近產生空化氣泡。c打印的「DSP」字母,打印參數:P = 20 W、f 0 = 2.28 MHz、DC = 35%,及其相應的模擬壓力模式p,歸一化到最大壓力PMAX。d打印的楓葉,打印參數:P= 25 W、OD = 50 mm、f 0 = 2.28 MHz、DC = 30%。e沿 + z軸透過進給f軸向擠壓/打印的全透明打印壁,打印參數:P = 6 W、OD = 25 mm、f 0 = 2.24 MHz、DC = 20%。f透過多軸 HDSP 中平台的平移和旋轉運動打印的透明螺旋。g使用與 ( e )相同的打印條件,透過計算的機器人軌跡打印的自支撐U形物體。OD、 P、f 0和DC分別是換能器孔徑大小、聲功率、聲學中心頻率和占空比。

HDSP的基礎技術——直接聲音打印(DSP),這是一種利用聲化學聚合驅動的增材制造工藝,透過聲空化氣泡在打印介質中的聚合反應完成打印。空化現象即聲波產生的氣泡在低壓時膨脹並在高壓時劇烈坍塌,氣泡坍塌所產生的極端高溫和高壓,能夠瞬間引發化學反應,實作材料的聚合。與傳統依賴光或熱能啟用化學反應的3D打印工藝不同,DSP透過聲波產生化學反應,成為一種全新的材料處理方式。

與立體光刻(

SLA

)等傳統增材制造工藝類似,早期的DSP每次只能打印一個體素,打印速度受到限制。為了解決這一問題,研究人員引入了全像直接聲音打印(HDSP)。透過聲全像技術,HDSP能夠在整個橫截面上同時進行聚合,而不再局限於逐點打印,大大提升了打印效率。

聲全像圖是一種儲存打印部件橫截面資訊的聲壓模式,當超音波透過這些全像圖時,會在材料內的目標區域引發空化氣泡,並完成聚合反應。這種方法不僅加速了打印過程,還允許建立復雜的無階層。

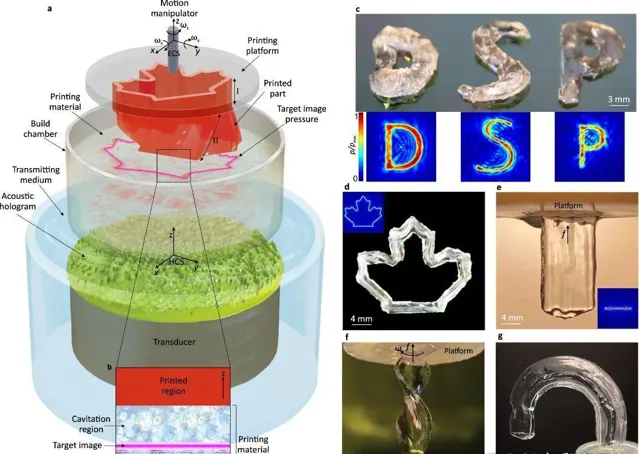

圖2:

SCL實驗利用全像圖展示化學反應的可模式化性。SCL設定包括一個

DSLR相機,用於捕捉魯米諾溶液表面的頂檢視。b1 – e1捕捉到的魯米諾照明圖案。b2 – e2目標平面上對應的理論聲壓圖。( b )

中使用的

聲學參數

為 OD = 25 mm、f 0 = 2.24 MHz、DC = 100%、P = 15 W,( c ) 中使用的聲學參數為

OD = 35 mm、f 0 = 1.86 MHz、DC = 100%、P = 20 W,( d、e ) 中使用的聲學參數為 OD =

50 mm、f 0 = 2.28 MHz、DC = 100%、P = 25 W。

HDSP相比傳統DSP具備一個數量級的速度提升。與目前廣泛套用的光學增材制造技術相比,HDSP更適合用於難以透過光或熱處理的材料,如熱固性材料。此外,HDSP提出的「遠端距離打印」(RDP)概念,甚至讓透過障礙物(例如光學不透明材料或人體組織)進行非侵入性打印成為可能。

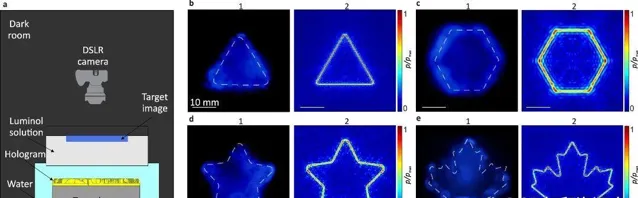

圖3:采用高速成像仔細觀察HDSP打印過程。a觀察裝置的側檢視,包括用於捕捉HDSP打印過程的高速攝影機。b 、c分別為設計的兩點和三點壓力影像的歸一化測量壓力圖。每兩個點之間的間隙在 (b) 中為 3 公釐,在 ( c )中為4 公釐。d在1秒超聲處理期間使用HDSP過程打印的兩個點的高速成像鏡頭。e在 1 秒超聲處理期間三點打印的高速成像鏡頭。在所有情況下,平台(影像平面)都設計為距離換能器 20 公釐,打印參數:OD = 25 公釐、P = 5W、f 0 = 2.24 MHz、DC = 50%。

研究人員指出,HDSP的技術進步不僅推動了增材制造的發展,還為超音波驅動的3D打印開辟了新的研究領域。在醫學、工業加工以及環境治理等套用中,HDSP展現出巨大的潛力。例如,未來可能透過該技術實作體內醫療裝置的非侵入性打印,帶來醫療領域的革命性進展。

圖4:HDSP的特殊套用。a模擬多目標影像平面的壓力場,一次性建立多個斑點。b使用單個聲全像圖在多層平台上一次性打印各個斑點。c在非透明材料上打印,實作遠端打印 (RDP) 套用。d透過RDP概念在活體生物體內進行侵入式打印的想法示意圖。放大的檢視詳細顯示了 RDP 實驗中使用的豬組織層。e在( d )中顯示的包括豬組織的屏障上打印的扭曲螺旋。打印參數:OD = 25 公釐、P = 8 W、f 0 = 2.24 MHz、DC = 50%。f在非透明材料中打印的楓葉是 RDP 的另一個範例。打印參數:OD = 50 公釐、P = 25 W、f 0 = 2.85 MHz、DC = 50%。g HDSP中套印可能性的範例,其中兩壁打印在打印的空心圓形殼體上。制造步驟如圖1和圖2所示。

研究人員認為,HSDP有可能成為一種顛覆性技術——類似於光基3D打印技術的飛躍,從早期的立體光刻技術(SLA,使用雷射逐點將樹脂硬化為固體)發展到如今的數位光處理技術(DLP,能夠同時固化整個樹脂層)。

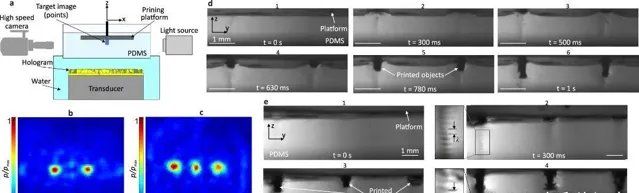

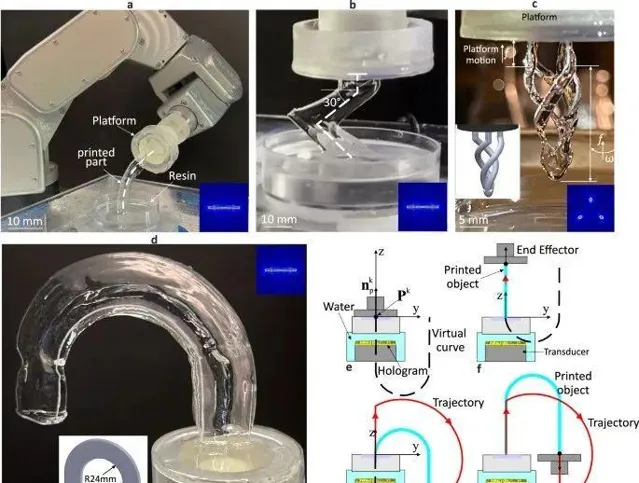

圖5:機器人輔助HDSP。a實驗裝置包括安裝在機械臂末端執行器上的打印平台和用相應壓力模式打印的圓弧。b具有平面內擠壓路徑的物體。c透過以可變進給繞z軸旋轉同時以恒定進給沿 + z方向擠壓而建立的螺旋形物體。所使用的壓力模式如插圖所示。插圖顯示了預期部件的3D模型。d利用計算出的機器人軌跡形成的無支撐U形部件。e –h (d )的打印過程示意圖和計算出的軌跡。

隨著HDSP技術的進一步發展,增材制造行業有望實作更多難以想象的創新。這一技術的出現不僅為快速、高效的3D打印提供了新的解決方案,還為處理復雜材料、實作遠端打印開辟了全新的可能性。未來,HDSP可能將在醫療、航空航天、電子產品等多個領域發揮關鍵作用。

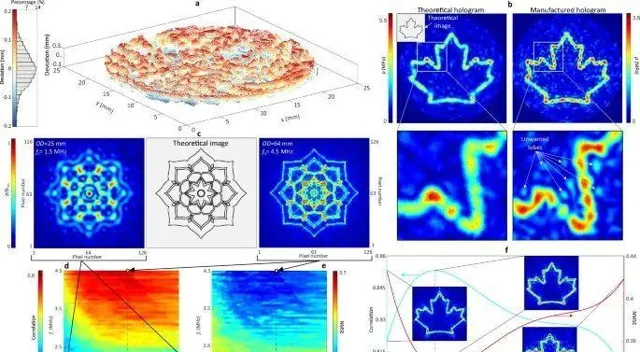

圖6:HDPS全像圖相關過程表征。a制造的全像圖和理論全像圖之間的表面偏差和偏差分布。b透過有限元分析獲得理論全像圖(b左)和掃描的制造全像圖(b右)的壓力模式。c透過改變OD 和 f 0 調查影像和打印分辨率,以低分辨率(c 左)構建理論曼荼羅影像(c 右),OD = 25 mm,f 0 = 1.5 MHz,以高分辨率(c 右)構建理論曼荼羅影像(c 中心)。d、e理論曼荼羅影像(c中心)相對於 OD 和f 0的相關性和NMSE。f影像平面位置、Z目標及其對相關性和 NMSE 的影響。

總的來說,全像直接聲音打印(HDSP)作為聲學增材制造的新範式,標誌著3D打印技術進入了一個全新的階段。我們期待著更多關於HDSP技術套用的實際案例,以及它在工業和醫療領域的進一步突破。