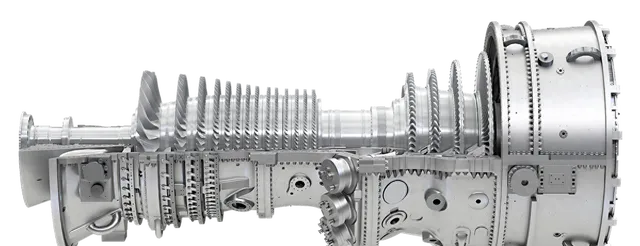

重型燃氣輪機基本結構

前面一篇文章談到,中國首台自主研制的300百萬瓦F級重型燃氣輪機樣機總裝下線。標誌著中國重型燃氣輪機的發展取得重要進展,中國重型燃氣輪機自此走向獨立自主正向研發的道路。應該說該型燃氣輪機距離世界先進水平還有不小差距。燃氣輪機根據燃氣工作溫度分為E、F、G、H、J等級,越往後工作溫度越高效率越高,效能也越先進。F級燃氣輪機的燃氣溫度在1300℃-1400℃,最高等級的J級燃氣溫度在1600℃。這個其實各國標準不完全一樣,不過大致都是這麽劃分的。前面文章討論區又有人說我們燃氣輪機技術水平比世界先進水平還差得很遠,可能幾十年都追不上。我們想說其實完全不用這麽悲觀,我們追趕世界領先水平的速度一定會超出大家的想象。

更高的工作溫度意味著更高的工作效率

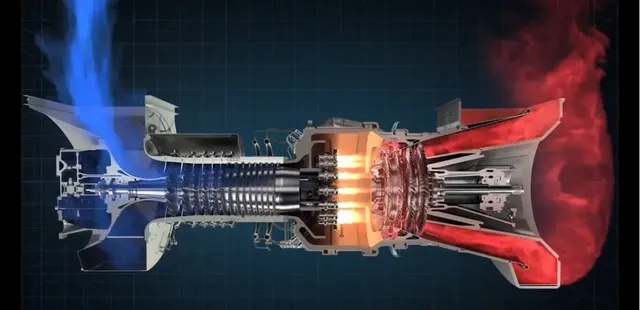

因為在燃氣輪機技術上,我們已經有大量世界領先水平的技術積累。只要核心技術在手,不怕追不上世界先進水平。提高燃氣輪機技術水平主要是提高燃氣輪機的工作效率。提高燃氣輪機的工作效率主要有兩個技術路線,一是提高燃氣溫度,溫度越高效率越高。另一條技術路線就是采用復雜迴圈或者聯合迴圈。所謂復雜迴圈是相對於簡單迴圈而言的。簡單迴圈就是空氣經過壓氣機壓縮排入燃燒室燃燒,然後推動渦輪做功,完成一次迴圈。而復雜迴圈采用的技術會比較復雜,比如采用間冷回熱技術。或者采用聯合迴圈方式,比如燃蒸聯合迴圈,也就是對燃氣輪機排出的廢氣進行利用,用以推動蒸汽輪機做功。當然如果簡單迴圈燃氣的效率足夠高,顯然就沒有復雜迴圈什麽事了。所以提高簡單迴圈的工作效率是更為根本的方法。

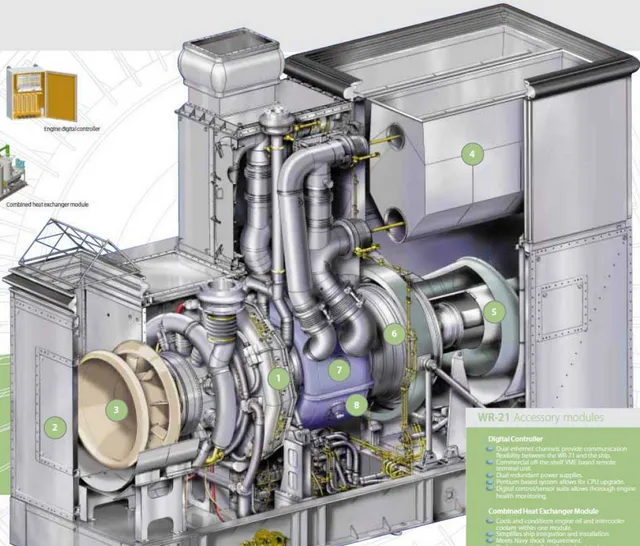

WR-21燃氣輪機 間冷回熱燃氣輪機效率更高但是也更加復雜

間冷回熱技術是比較常見的提高工作效率和功率的技術。所謂間冷技術,也就是對經過壓氣機的空氣進行冷卻,因為此處的空氣溫度可能高達七八百度。因為燃燒室內能夠達到的溫度是受到嚴格限制的,所以在燃燒室內獲取的溫升是有限的。對經過壓氣機的空氣進行冷卻可以降低進入燃燒室的溫度,這樣可以噴入更多的燃料,獲得更大的溫升。不但可以提高工作效率也可以增大功率。所謂回熱技術就是對燃氣輪機排出的熱廢氣進行熱能回收利用,將其匯入到空氣預熱器用以加熱空氣,然後將空氣再送入燃燒室進行燃燒。這樣可以起到提高燃料利用效率的目的。

吳仲華院士

那麽在燃氣輪機技術上我們有什麽技術積累呢,我們知道燃氣輪機和噴射式航空發動機的技術非常類似,所以很多燃氣輪機都是由航空發動機改型研制出來的。無論是渦扇發動機、渦噴發動機,還是燃氣輪機都是由壓氣機、燃燒室、高壓渦輪、低壓渦輪組成的。我們先說壓氣機,在壓氣機技術理論領域,目前世界各國采用的氣動設計理論主要是三元流動理論,這是中國科學家吳仲華創立的理論。這一理論對於所有依靠機械葉輪壓縮空氣的套用都是通用的。這是現代航空發動機和燃氣輪機氣動設計的重要理論基礎。

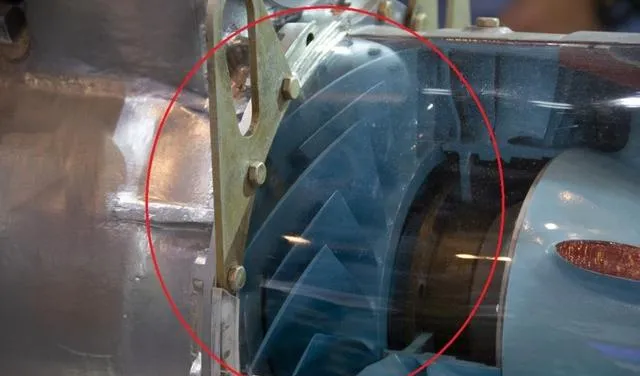

國產渦軸6C發動機上使用的軸流式大小葉片壓氣機

在壓氣機技術研制方面,目前中國已經取得了大小葉片壓氣機、對轉壓氣機、串列壓氣機等一系列先進技術成果。這些壓氣機相比傳統的壓氣機工作效率大為提高,可以大大減少壓氣機的級數,大幅縮小壓氣機的體積和重量。傳統的壓氣機單級壓比最高在1.6個壓比左右,而大小葉片壓氣機的可以達到單級3個壓比以上,中國在研的大小葉片壓氣機就有單級3.6個壓比的型號。其技術成果已經用在中國渦軸6C和渦軸16發動機上。而中國研制成功的對轉式壓氣機單級壓比能超過4個壓比,這種壓氣機目前已經用於中國推比15一級核心機上,有望用於六代機動力的研制。這些都是世界領先水平的科研成果。

采用氣膜冷卻技術的國產渦輪葉片

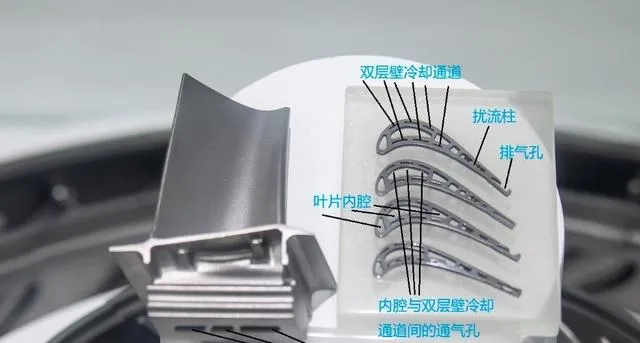

其實對於燃氣輪機來說,提高工作效率的主要方法除了簡化結構還有提高燃氣溫度。不過相對於采用復雜迴圈這是難度更大的辦法,需要最硬核的技術。我們知道燃氣輪機的工作溫度越高熱效率越高,但是提高燃氣工作溫度並不容易,這需要一系列先進技術作為支撐。比如能夠耐受更高溫度的渦輪葉片材料,更先進的渦輪冷卻技術。在渦輪葉片材料上中國早已掌握了第四代、第五代鎳基單晶高溫合金、鈦鋁金屬間化合物、陶瓷基復合材料等先進高溫結構材料。以及雙層壁冷卻技術、飛秒雷射打孔氣膜冷卻技術、高效能熱障塗層技術等一系列先進冷卻技術。

采用雙層壁冷卻技術的中國第三代單晶高溫合金渦輪葉片

在珠海航展上中國已經展出過采用第三代、第四代鎳基單晶高溫合金制造的渦輪葉片。綜合采用了無余量精密鑄造單晶葉片技術、雙層壁冷卻技術、氣膜冷卻技術,葉片本身可以承受1200℃的高溫。在此基礎上還可以依靠熱障塗層和氣膜冷卻技術進一步提高工作溫度,足以工作在2400K的燃氣工作溫度下。第五代單晶高溫合金因為需要使用更多昂貴而稀有的錸、釕、釔、鑥等金屬材料,其實際套用並不多。

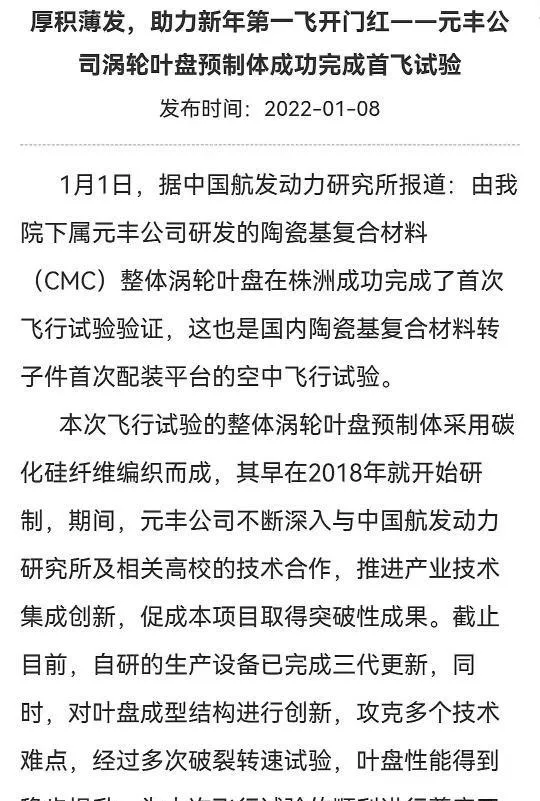

國產陶瓷基復合材料整體渦輪盤上機試飛

在渦輪葉片材料上還有工作溫度更高的高溫結構材料,那就是碳化矽連續纖維增強的碳化矽陶瓷基復合材料。而且其原材料非常便宜易得。並不是每一種陶瓷基復合材料都可以用在渦輪葉片上,碳化矽連續纖維增強的碳化矽陶瓷基復合材料之所以能用在渦輪葉片上是因為其斷裂行為類似於金屬材料,在斷裂前先有比較大的變形然後才會斷裂。也就是韌性比較好,而通常的陶瓷材料都是非常脆的,不適合用在渦輪葉片上。中國早在2003年左右就掌握了碳化矽連續纖維增強的碳化矽陶瓷基復合材料技術。碳化矽陶瓷基復合材料的在不冷卻的情況下工作溫度能夠達到1650℃,相當於1923K。如果采取冷卻措施,工作溫度會更高。遠遠超過鎳基單晶高溫合金,鎳基單晶高溫合金的最高工作溫度在1150℃左右。2022年1月國產陶瓷基復合材料整體渦輪盤上機試飛。

噴塗有熱障塗層的燃氣輪機渦輪葉片

在2018年左右,昆明理工大學馮晶教授帶領團隊研制出了新型稀土鉭酸鹽高溫鐵彈相變陶瓷材料,這是一種效能非常好的熱障塗層材料,工作溫度可以達到1600℃,甚至有達到1800℃的潛力。而目前常用的熱障塗層工作溫度只有1300℃左右。而且這一材料體系目前在國際上也只有馮晶教授領導的團隊在研究,可以說獨樹一幟。綜合以上技術成果,中國燃氣輪機的燃氣工作溫度足以提高到2400K左右,也就是2127℃。這已經遠遠超出了J級燃氣輪機的工作溫度。實際上在中國近些年研制的航空發動機上,渦輪前進氣溫度已經提高到了2000K-2200K左右。比如CJ1000發動機的工作溫度就是2000K左右,而CJ2000發動機的溫度可能在2200K左右。

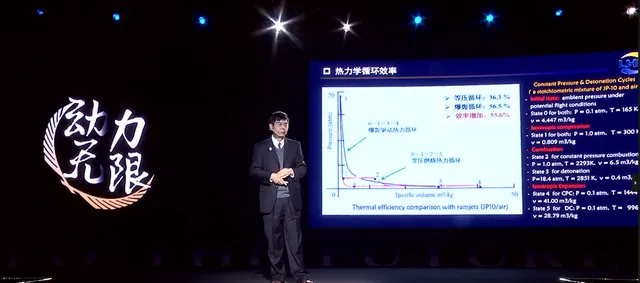

爆轟燃燒是一種全新的燃燒組織方式

而且我們還有一項革命性的科研成果,也就是爆轟燃燒理論的突破。中國科學家已經在國產高超音速風洞中試驗成功了斜爆震發動機技術。斜爆震發動機使用的燃燒技術就是一新型的燃燒技術。我們知道燃燒的組織方式分為等壓燃燒和爆轟燃燒兩種。現有燃氣輪機和噴射式航空發動機的燃燒方式就是等壓燃燒。和等壓燃燒不同,爆轟燃燒技術是一種增壓燃燒方式,可以獲得更高的燃燒效率。傳統的等壓燃燒方式的迴圈效率最高是36.3%,而爆轟燃燒可以把迴圈效率提高到56.5%,也就是整整提高了55.6%。這一技術是可以用在所有噴射式航空發動機和燃氣輪機上的。一旦套用可以極大提高中國航空發動機和燃氣輪機的技術水平。

國產50百萬瓦F級燃機G50其實也改裝為軍用的潛力

也就是說只要我們把已經取得的科研成果套用在燃氣輪機上,就可以讓中國的燃氣輪機技術水平迅速提高到世界領先水平。當然因為裝備研制周期的原因,這一過程可以耗時十年到十幾年的時間,但是現在科研成果技術領先就意味著十幾年後燃氣輪機技術水平的領先。可能有人會說,這期間別人也會繼續發展,也會取得新的技術進步。但是其它國家要想追趕是需要時間的,就算這段時間追上甚至超過了中國現有預先技術成果,至少也要用在下一輪競爭上了。也就是說現在預研技術領先,十幾年後的燃氣輪機和航空發動機技術必然領先。

國產300百萬瓦F級燃機首台樣機下線,中國燃氣輪機走上自主發展道路

中國CGT40燃氣輪機達到世界一流水平,可研制2萬噸甚至更大武庫艦