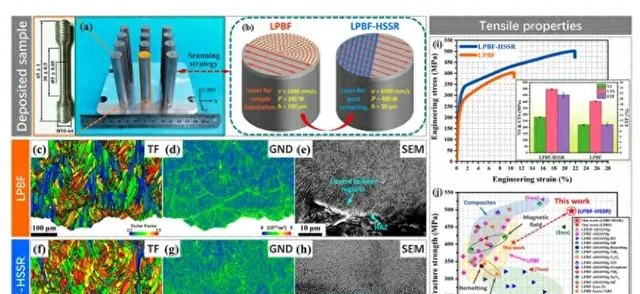

增材制造(AM)的發展深刻地改變了制造業,該技術已在食品、醫藥、汽車和電子元件等領域得到套用。特別是在航空航天領域,需要極輕和高強度(~ 500mpa)的部件,鋁合金增材制造被認為是一個非常有前途的解決方案。 來自西北工業大學凝固加工國家重點實驗室的Shuoqing Shi等人 發現鋁矽合金有限的機械效能阻礙了它們在苛刻和極端條件下的套用。高強度鋁合金的開裂傾向和稀土元素的高成本給鋁合金在增材制造中的大規模套用帶來了挑戰。本研究提出的新型實用的高速掃描重熔技術使Al-Si合金具有顯著比例的微細組織和奈米析出物,其強度(496.1±5.8 MPa)和塑性(21.4±0.9%)優於常規方法制備的鋁合金的力學效能。這種原位微結構控制方法為在苛刻的工程環境下的套用開辟了新的途徑。

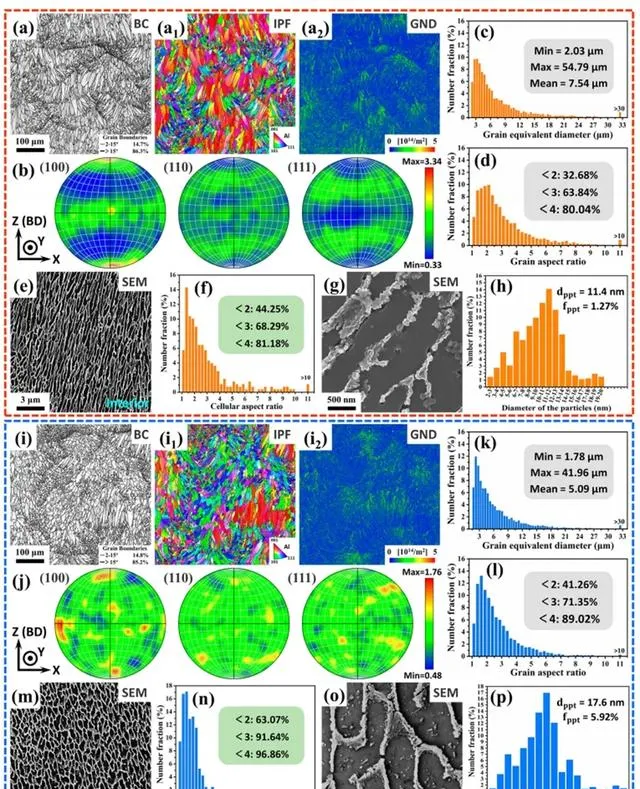

圖1 LPBF和LPBF- HSSR樣品的微觀結構。(a-a2) (i-i2)樣品的波段對比度(BC)、反極圖(IPF)和GND分布圖。(b) (j)分別為(a1) (i1)的PF影像。(c-d) (k-l)晶粒等效直徑和長徑比。(e-f) (m-n)細胞亞結構的SEM影像和長寬比。(g-h) (o-p) SEM影像及析出奈米顆粒的尺寸分布。

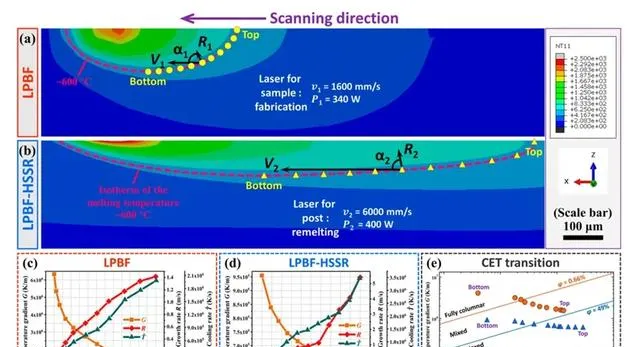

圖2 熔池溫度場及凝固條件。(a-b)分別為LPBF和LPBF- HSSR試件熔池溫度場的縱向截面。(c-d) LPBF和LPBF- HSSR試樣等溫熔融界面溫度梯度G、生長速率R和冷卻速率T的對比分析。(e) LPBF和HSSR條件下G和R值的凝固圖。

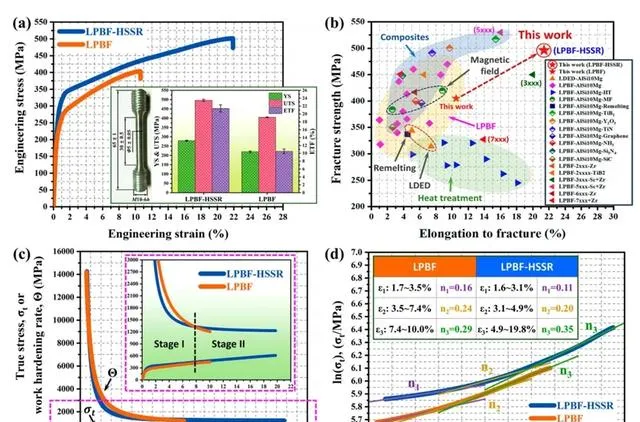

圖3 單軸拉伸效能。(a)具有代表性的工程應力-應變(σ−ε)曲線。(b)當前LPBF- HSSR樣品的力學效能與LPBF、熱處理(HT)、雷射定向能沈積(LDED)、磁場(MF)套用、重熔、復合材料和高強度鋁合金的力學效能比較。(c)真實應力(σt)和加工硬化率(ζ)與真實應變(εt)的對比圖,附圖顯示了詳細的檢視。(d)不同應變階段的加工硬化指數(n)值。

圖4 LUR拉伸試驗和斷裂分析。(a)兩個樣品的LUR拉伸測試結果。(b)拉伸試驗過程中σflow、σback和σeff的演變。(c)在不同應變水平下,σeff占總σ的比例(σeff/σflow)。(d-d') (g-g')拉伸斷口附近的IPF和TF影像。(e-e’)(h-h’)(d)和(g)中藍框區域的GNDs和BC影像。(f) (i)分別為(e)和(h)中藍框區域的SEM影像。(j-l)不同應變下斷口附近位錯演化。

綜上所述,HSSR技術被認為是一種突破性的、實用的原位改性LPBF合金微觀組織和力學效能的方法,具有很大的套用潛力。提高等軸細化晶粒的比例,可以顯著緩解試樣在MPBs處的應變局部化,從而延緩脫黏,提高試樣的延性。細化晶胞結構,增加晶界密度和析出奈米顆粒,可有效提高加工硬化能力,最終提高抗拉強度。HSSR處理的Al-Si合金對各向異性、斷裂韌性和疲勞效能的影響是航空航天領域非常關註的問題,值得進行深入探討。

相關研究成果以「Achieving superior strength-plasticity performance in laser powder bed fusion of AlSi10Mg via high-speed scanning remelting」為題發表在Materials Research Letters(Volume 12, 2024 - Issue 9)上,論文第一作者為 Shuoqing Shi, 通訊作者為 Yufan Zhao 。

論文連結:

https://doi.org/10.1080/21663831.2024.2370853

長三角G60雷射聯盟 陳長軍轉載

來自:多尺度力學