近日,「行家说三代半」发现,国内外新增了2种SiC工艺技术,能在衬底制备、抛光环节进一步实现降本增效,详情请看:

新SiC衬底制备技术:

预计8英寸成本降低40%

近日,上海微系统所异质集成XOI课题组自主研发了基于「 万能离子刀 」的碳化硅复合衬底制造技术,SiC晶圆尺寸最大达到8英寸,并初步通过外延验证。

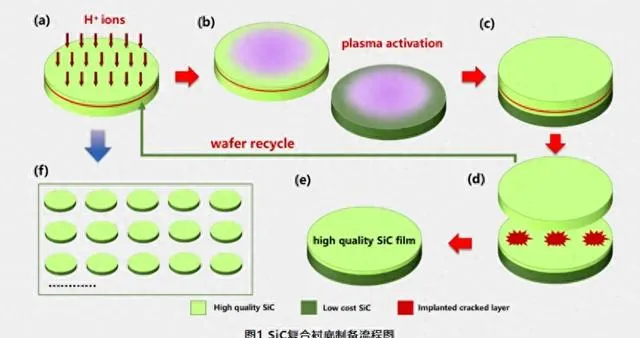

基于「万能离子刀」异质集成技术,该课题组通过离子注入剥离与转移的方法可以将高质量 SiC单晶薄膜 与硅、低成本或多晶SiC集成在一起,进一步循环剥离高质量SiC衬底(「刀削面」工艺),从而使高质量SiC一片变多片,实现单片成本的大幅下降。

目前技术水平预期可以将SiC晶圆回收循环利用10次,预期将使8英寸单片制造成本 降低40% ,提高回收技术水平将使单片成本进一步降低。

基于以上制备流程,该团队实现了6英寸及8英寸的 SiC复合衬 底的制备,制备的SiC复合衬底厚度平均值346 μm、TTV为1.075 μm、Bow为8.429 μm、LTV为0.885 μm、表面粗糙度Rq为0.225 nm,基本达到后续外延需求。

该团队进一步对SiC复合衬底进行了外延验证,发现外延层表面粗糙度Rq为0.473 nm、厚度11.137 μm、面内厚度均匀性2.7%、载流子浓度1.34×1016 cm-3、面内载流子均匀度2.63%;总体上,SiC复合衬底可以支撑较高质量的 同质外延生长 。

加入碳化硅大佬群,请加微信:hangjiashuo999

新SiC抛光工艺:

MRR提升2倍,浆料量减少60%

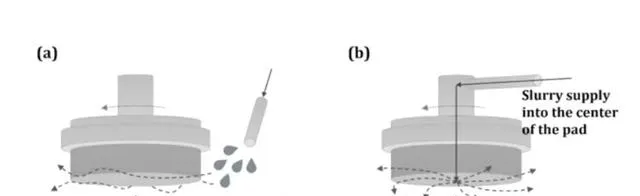

近日,国际精密工程与制造杂志刊登了一篇关于碳化硅抛光工艺创新的论文,提出一种 中心注入抛光浆料 方式,可有效提高浆料利用效率和MRR(材料去除率)。

据悉,常规CMP(化学机械抛光)工艺中,抛光浆液通常直接输送到抛光垫上,在碳化硅衬底加工过程中仅使用了一定量的浆料,容易造成浆料浪费和大量污水,也不利于提高抛光效率。一般而言,常规CMP的MRR仅为 每小时几微米 ,且抛光液成本占CMP材料成本的比例将近 50% 。

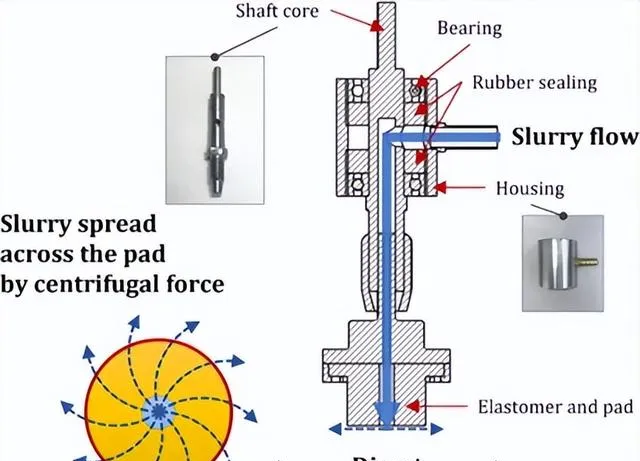

为减少浆料消耗并提高工艺效率,韩国科学家提出了一种中心注入抛光浆料方案。顾名思义,该方案就是在旋转轴芯上增加浆料供应孔和管道,通过离心力将抛光浆料直接运送到衬底和抛光垫之间。

他们基于碳化硅衬底抛光的一系列实验,分析了不同转速和浆料供给速率下的浆料效率和生产率,发现采用中心注入抛光方式,可进一步实现降本增效:

了解更多SiC新技术,可以关注这个活动——

6月14日,行家说将在上海举办「 汽车&光储充与SiC技术大会 」,届时论坛将全程围绕行业热点问题和最新SiC研究成果进行讨论,同时还将聚焦新能源终端应用技术,欢迎点击下方的「阅读原文」了解更多信息。