来自英国华威大学和曼彻斯特大学的研究团队在Applied Sciences国际杂志上发表文章Effect of Micro Solidification Crack on Mechanical Performance of Remote Laser Welded AA6063 Fillet Lap Joint in Automotive Battery Tray Construction。

- 论文导读

本文的目的是通过实验研究横向微裂纹对电池托盘组件用AA6063圆角搭接接头机械强度和疲劳耐久性的影响。将空间光束振荡和激光功率调制集成到激光焊接系统中,并考虑了焊接速度、光束振荡频率和激光功率三个关键工艺参数。通过扫描电子显微镜(SEM)观察了横向微裂纹的分布和形貌。采用电子背散射衍射(EBSD)对焊缝区晶粒形貌进行了分析。通过静态拉伸试验和动态疲劳试验对焊缝力学性能和疲劳耐久性进行了测试。

- 全文概述

远程激光焊接(RLW)技术焊接6xxx铝合金有许多优点,如高加工速度和工艺灵活性。然而,6xxx铝合金在RLW过程中的裂纹敏感性仍然是目前的主要问题。实验研究了挤压型AA6063-T6圆角搭接远程激光焊接中横向微裂纹对接头强度和疲劳耐久性的影响。通过扫描电镜(SEM)观察了横向微裂纹的分布和形貌。采用电子背散射衍射(EBSD)测定焊缝区晶粒形貌,并进行静拉伸和动态疲劳试验,测试焊缝力学性能。结果表明,将焊接速度从2 m/min提高到6 m/min不会增加横向微裂纹。此外,与6 m/min相比,2 m/min的焊接速度导致抗拉强度提高了30%,这是由于熔合区扩大,以及熔合线附近柱状晶粒的细化。当焊缝断裂发生在焊缝根部而非熔合区时,焊缝疲劳耐久性显著提高。这可以通过增加焊接根部角来实现,并在55°左右获得最佳的焊接疲劳耐久性。

- 图文解析

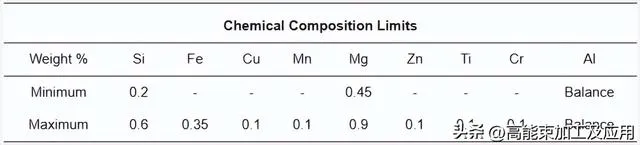

图1 材料性能及焊接参数。

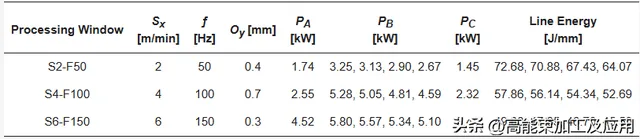

图2 主要焊接参数示意图。

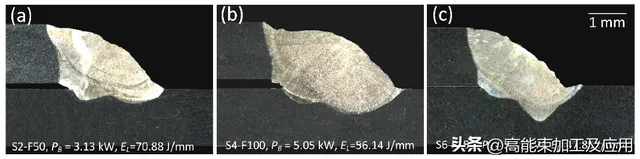

图3 搭接焊缝截面图。

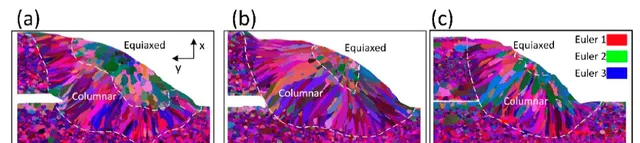

图4 焊缝界面的EBSD图。

图5 根据焊接参数评估焊缝尺寸

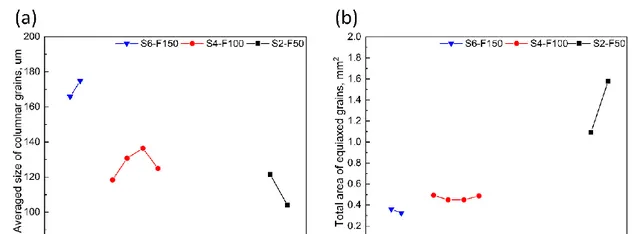

图6 EBSD晶粒形貌图中获得的(a)柱状晶粒的平均尺寸;(b) 焊缝区等轴晶粒总面积随焊接参数的分布。

图7 在S2-F50的焊缝区拍摄的SEM照片PB= 3.25 kW,显示微裂纹的代表性视图。

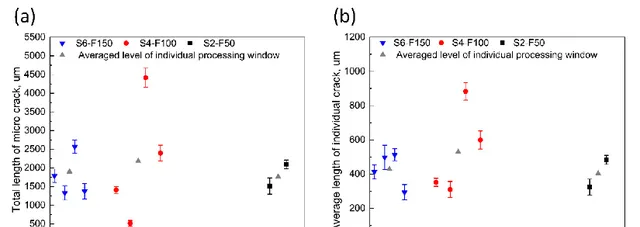

图8 (a)所有裂纹的总长度和;(b) 按单个裂纹的平均长度随焊接参数的函数分布。

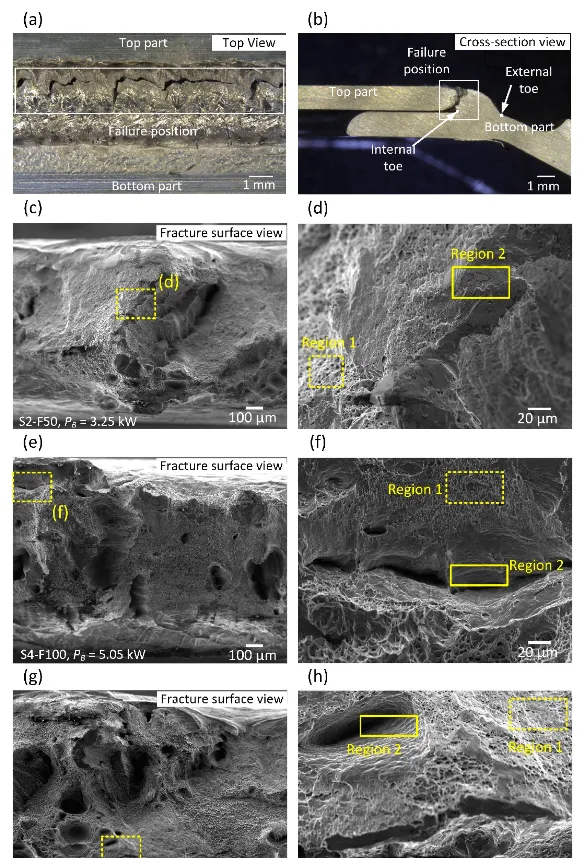

图9 断裂面的宏观及微观形貌

- 主要结论

研究了AA6063-T6圆角搭接接头在不同焊接速度下远程激光焊接时横向微凝固裂纹的影响,同时考虑了零件间连接、激光束振荡和功率调制等因素。结果表明:

(1)在熔合线附近沿柱状晶界出现横向微裂纹。将焊接速度从2m /min提高到6m /min,同时增加激光功率以实现良好的部分到部分间隙桥接。

(2)熔合区中心为等轴晶,熔合线附近为柱状晶。降低焊接速度有利于等轴晶的形成。

(3)在2m /min和6m /min的焊接速度下,虽然横向微裂纹保持在相近水平,但与6m /min相比,2m /min的焊接速度下可使接头抗拉强度提高30%。这是由于熔合区的扩大。

(4)当疲劳破坏发生在焊缝根部而不是熔合区时,由于避免了横向微裂纹,焊缝的疲劳耐久性更高。在本研究中,焊缝的疲劳破坏位置受焊缝形状的影响较大,以焊缝根角为代表。较高的焊缝根角导致疲劳破坏从熔合区中心(熔合区失效模式)向熔合区与HAZ界面(焊缝根失效模式)过渡。增加焊缝根角可获得最高的焊缝疲劳耐久性,在焊缝根角约为55°时焊缝疲劳耐久性最佳。

论文链接: https://doi.org/10.3390/app11104522