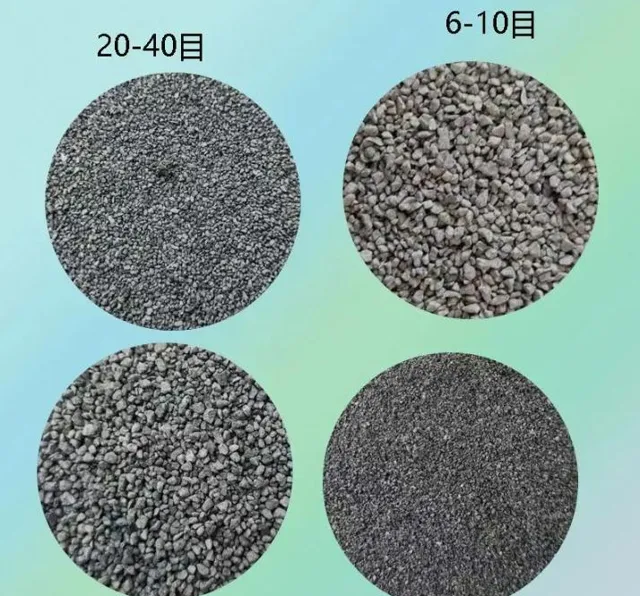

金刚砂硬化地面,亦称作金刚砂耐磨地坪,是一种采用特定粒度分布的矿物合金骨料(通称金刚砂)铺设的地坪。该骨料在混凝土临近初凝阶段均匀铺设于表面,随后通过磨平和挤压等工序,与地面基层紧密结合,形成坚固的整体结构。这种地坪的施工流程简洁,建设周期较短,且最终成型的地坪在耐磨性、硬度和抗渗性能上显著增强。因其卓越的性能,金刚砂耐磨地坪在各类建筑地面工程中得到了广泛应用,尤其适合于厂房、办公楼和停车场等场所。

一、施工准备

材料准备:金刚砂耐磨骨料、水泥、砂、石子、减水剂、早强剂等。

施工工具:插入式振捣器、抹光机、滚筒、喷枪、施工尺、水平仪、激光扫平仪等。

基层处理:确保基层坚实、干净、平整,无油污、松散颗粒等。

施工人员:组织专业的施工队伍,并对施工人员进行技术培训和安全教育。

二、金刚砂工艺流程

依据分仓图弹标高控制线→基层处理→混凝土浇筑→混凝土收平提浆→金刚砂面层施工→切缝→养护→验收。

三、弹标高控制线

根据1m标高控制线,将金刚砂面层标高控制线弹在柱边、墙面上,然后进行复核,多个班组流水施工的应共用同一标高控制线,且使用同一仪器进行引测,避免因仪器误差导致地坪接缝高低不平。为保证金刚砂耐磨地坪的整体平整度,若柱底、墙角等部位出现尺寸偏差,可以采用凿毛、刷平等修补措施,保证阴阳角部位的平直、顺滑、美观。

四、基层处理

为确保金刚砂面层混凝土与原结构楼板的黏结强度,在金刚砂面层混凝土施工前,需采用洗刨、机械打磨的方式对原楼板混凝土进行凿毛处理,以漏出局部石子为达到要求,将原楼板混凝土表面凿成凹凸不小于3mm的粗糙面,然后用水冲洗干净。清洗后不得有浮动的石子、油污、灰渣等。根据室内的标高控制线,检查地面的实际高度,并拉线用水泥砂浆做平面控制点贴饼、冲筋。做灰饼时,需要按5%的坡度找坡,灰饼间距不大于1.5m。

五、混凝土浇筑

在混凝土施工中,凝结速度过快会妨碍金刚砂面层的铺设,而凝结速度过慢则可能导致金刚砂面层上涌大量水泥浆,影响混凝土表面的最终质量。为了解决这一问题,应先进行混凝土凝结时间的试验,依据现场条件选择适宜的混凝土配比和外加剂。在混凝土浇筑过程中,要指派专人负责监控混凝土的坍落度和水灰比,确保坍落度在70mm至100mm之间,水灰比不超过0.50。每个浇筑区应在2小时内完成混凝土浇筑。若坍落度不符合要求,应通过人工二次搅拌来调整。在浇筑时,结合使用灰饼和水准仪来控制标高,并采用插入式或平板式振捣器进行均匀振捣,确保无漏振点。当浮浆出现且石子不再下沉时,振捣工作视为完成。对于分仓缝、墙边和柱边等关键部位,需多次振捣以确保密实,随后使用木抹子人工拍实。整平后的混凝土表面应至少保留3mm厚的水泥浆层。如发生泌水现象,应及时使用橡皮管或吸水设备排除。混凝土浇筑时,应尽量一次性浇筑至设计标高,对于局部未达标的部分,应使用同一厂家、同一规格、同一批次的混凝土进行补充振捣,以确保整体密实性,严禁使用砂浆进行修补。

六、混凝土收平提浆

在混凝土找平作业中,首先使用4米长的铝合金刮尺按照设计标高进行初步的大面积抹平。对于局部出现的表面凹陷或缺口,采用金刚砂骨料进行填补,随后再次使用铝合金刮尺进行收光。混凝土的初凝时间通常在浇筑后2至5小时内,初步判定标准是当脚踩在混凝土面上,表面下陷不超过5mm时,即可开始收平提浆作业。当混凝土表面无泌水且呈现初凝状态时,采用配备圆盘的叶片式磨光机进行拍浆处理,对于磨光机难以触及的局部,使用铁抹子进行收边。这些步骤旨在减少浮浆并实现表面压光,同时确保抹光的方向与混凝土浇筑方向保持一致。在整个过程中,安排一台水准仪持续监测混凝土表面的标高,以确保表面的平整度达到要求。

在铺设金刚砂耐磨骨料的初始阶段,应按照分仓图划分的区域进行撒布,控制用量在6kg/m²至8kg/m²之间,以避免用量不均。首次撒布的量应为规定总量的三分之二,均匀地撒布在初凝的混凝土表面以及水分蒸发较快的区域。当金刚砂骨料吸收表面水分并颜色变深时,即可开始第一次抹平作业。使用抹光机多次往返研磨,至少抹平三遍,而边角等细小部位则用手工抹刀辅助揉压收平,直到金刚砂骨料与混凝土浆料充分混合。

第二次撒布金刚砂骨料通常在第一次撒布后1至2小时进行,根据温度和湿度条件确定最佳时机。此次撒布量为规定用量的剩余三分之一,同时调整第一次撒布的不平之处,且撒布方向应与第一次垂直。耐磨地坪的平整度要求每2平方米偏差不超过±3mm,使用2米靠尺和楔形塞尺进行检查。施工过程中,安排一台水准仪持续监测金刚砂面层的标高,确保平整度达标。

当地坪表面开始失去光泽并进入硬化阶段时,采用圆盘墁光机和金属镘刀进行整体压光。墁光机刀片的倾斜角度和转速应根据混凝土的凝固情况调整,纵横交错地墁光三遍以上,最后使用机械镘或手工镘完成表面处理。这一工序对于金刚砂地坪的平整度至关重要。墁光作业完成后,若金刚砂面层仍有杂乱的抹纹,可使用薄铁抹子进行有序、同向的人工压光,以消除抹纹,完成修饰工作,尽量减少抹纹和砂眼的出现,确保金刚砂地坪第二次抹平及压光的施工效果。

八、切缝

在开始切缝工作之前,必须根据分仓图进行精确的弹线定位。负责切缝的操作人员应具备丰富的经验,确保在切缝过程中,切缝机能够沿着预先弹好的分仓分隔线准确行进。地坪施工完成后的5至7天内,进行切割缝作业。切割缝的间距应保持在6米左右,为了美观起见,伸缩缝应按照框架柱距的中线进行分割。为防止独立柱根部出现裂缝,每个独立柱周边向外延伸1米处需切割一条方形的伸缩缝。切割作业时,要保证切割缝整齐、直线,避免出现明显的崩角或缺口。切割的深度至少应达到金刚砂地坪厚度的一半,以确保切割效果和地坪的长期稳定性。

九、养护

金刚砂耐磨地坪施工一旦结束,必须在24小时内启动养护流程。通常,在抛光工序完成后的4至6小时内开始养护,可采用锯末覆盖、喷洒或涂抹养护剂,或者铺设PVC膜以保持地坪的湿润状态。养护过程通常需持续28天,以保障金刚砂地坪完全成型并达到预期的耐磨性能。

十、质量验收标准

1. 地坪表面平整度:≤3mm/2m。

2. 抗压强度:≥80MPa。

3. 表面无裂缝、蜂窝、露砂等缺陷。

4. 金刚砂分布均匀,无明显的色差和砂眼。

十一、容易出现的质量通病

1. 表面起砂、起泡。

2. 平整度差,局部高低不平。

3. 金刚砂分布不均,局部露砂或积砂。

十二、质量通病预防措施

1. 严格控制混凝土的浇筑和振捣质量,确保基层密实。

2. 铺撒金刚砂时,采用两次铺撒,每次均匀铺撒,避免速度过快或过慢。

3. 养护过程中,保持湿度适中,避免水分过多或过少。

十三、安全环保技术措施

1. 施工现场设立安全警示标志,保证安全通道畅通。

2. 施工人员必须佩戴个人防护装备,如安全帽、手套、防尘口罩等。

3. 遵循施工现场卫生规定,做好废弃物处理,降低环境污染。

4. 定期检查施工设备,确保设备安全运行,防止机械伤害。

十四、其他应注意的问题

1. 根据现场实际情况和气候条件,适时调整施工方案和施工时间。

2. 施工过程中,注意天气变化,避免在雨天或极端天气条件下施工。

3. 做好施工记录,及时解决施工中出现的问题,确保工程质量。

4. 对施工人员进行定期培训,提高施工技能和质量意识。