來自英國華威大學和曼徹斯特大學的研究團隊在Applied Sciences國際雜誌上發表文章Effect of Micro Solidification Crack on Mechanical Performance of Remote Laser Welded AA6063 Fillet Lap Joint in Automotive Battery Tray Construction。

- 論文導讀

本文的目的是透過實驗研究橫向微裂紋對電池托盤元件用AA6063圓角搭接接頭機械強度和疲勞耐久性的影響。將空間光束振蕩和激光功率調制整合到激光焊接系統中,並考慮了焊接速度、光束振蕩頻率和激光功率三個關鍵工藝參數。透過掃描電子顯微鏡(SEM)觀察了橫向微裂紋的分布和形貌。采用電子背散射繞射(EBSD)對焊縫區晶粒形貌進行了分析。透過靜態拉伸試驗和動態疲勞試驗對焊縫力學效能和疲勞耐久性進行了測試。

- 全文概述

遠端激光焊接(RLW)技術焊接6xxx鋁合金有許多優點,如高加工速度和工藝靈活性。然而,6xxx鋁合金在RLW過程中的裂紋敏感性仍然是目前的主要問題。實驗研究了擠壓型AA6063-T6圓角搭接遠端激光焊接中橫向微裂紋對接頭強度和疲勞耐久性的影響。透過掃描電鏡(SEM)觀察了橫向微裂紋的分布和形貌。采用電子背散射繞射(EBSD)測定焊縫區晶粒形貌,並進行靜拉伸和動態疲勞試驗,測試焊縫力學效能。結果表明,將焊接速度從2 m/min提高到6 m/min不會增加橫向微裂紋。此外,與6 m/min相比,2 m/min的焊接速度導致抗拉強度提高了30%,這是由於熔合區擴大,以及熔合線附近柱狀晶粒的細化。當焊縫斷裂發生在焊縫根部而非熔合區時,焊縫疲勞耐久性顯著提高。這可以透過增加焊接根部角來實作,並在55°左右獲得最佳的焊接疲勞耐久性。

- 圖文解析

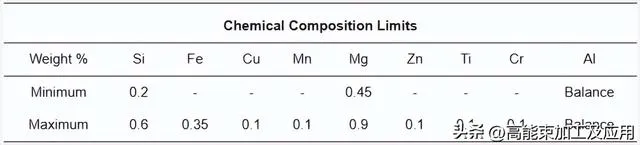

圖1 材料效能及焊接參數。

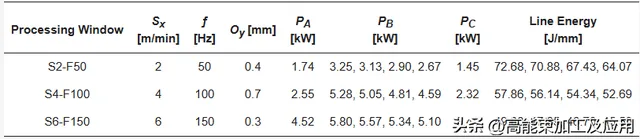

圖2 主要焊接參數示意圖。

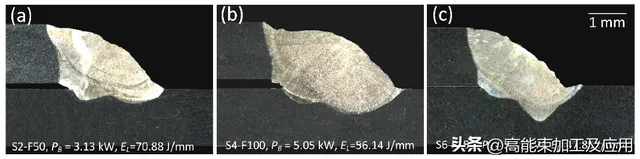

圖3 搭接焊縫截面圖。

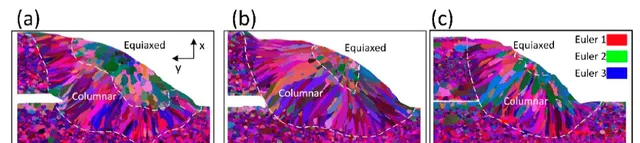

圖4 焊縫界面的EBSD圖。

圖5 根據焊接參數評估焊縫尺寸

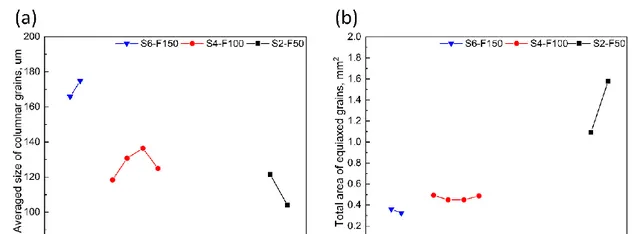

圖6 EBSD晶粒形貌圖中獲得的(a)柱狀晶粒的平均尺寸;(b) 焊縫區等軸晶粒總面積隨焊接參數的分布。

圖7 在S2-F50的焊縫區拍攝的SEM照片PB= 3.25 kW,顯示微裂紋的代表性檢視。

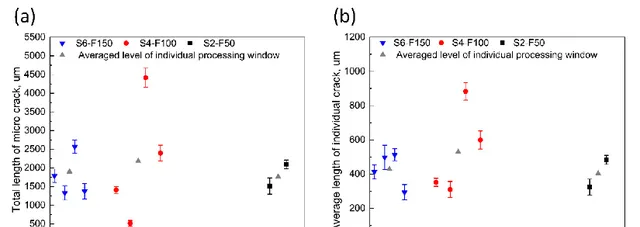

圖8 (a)所有裂紋的總長度和;(b) 按單個裂紋的平均長度隨焊接參數的函數分布。

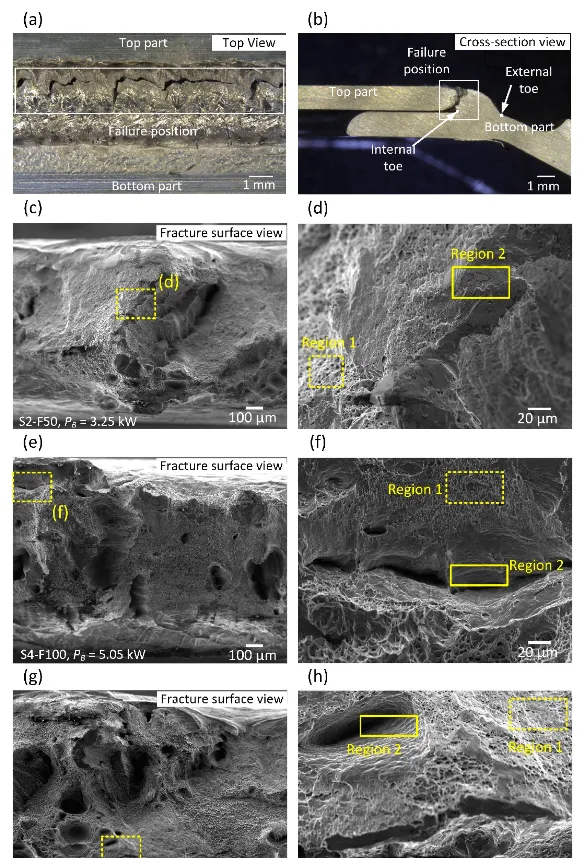

圖9 斷裂面的宏觀及微觀形貌

- 主要結論

研究了AA6063-T6圓角搭接接頭在不同焊接速度下遠端激光焊接時橫向微凝固裂紋的影響,同時考慮了零件間連線、激光束振蕩和功率調制等因素。結果表明:

(1)在熔合線附近沿柱狀晶界出現橫向微裂紋。將焊接速度從2m /min提高到6m /min,同時增加激光功率以實作良好的部份到部份間隙橋接。

(2)熔合區中心為等軸晶,熔合線附近為柱狀晶。降低焊接速度有利於等軸晶的形成。

(3)在2m /min和6m /min的焊接速度下,雖然橫向微裂紋保持在相近水平,但與6m /min相比,2m /min的焊接速度下可使接頭抗拉強度提高30%。這是由於熔合區的擴大。

(4)當疲勞破壞發生在焊縫根部而不是熔合區時,由於避免了橫向微裂紋,焊縫的疲勞耐久性更高。在本研究中,焊縫的疲勞破壞位置受焊縫形狀的影響較大,以焊縫根角為代表。較高的焊縫根角導致疲勞破壞從熔合區中心(熔合區失效模式)向熔合區與HAZ界面(焊縫根失效模式)過渡。增加焊縫根角可獲得最高的焊縫疲勞耐久性,在焊縫根角約為55°時焊縫疲勞耐久性最佳。

論文連結: https://doi.org/10.3390/app11104522