3月24日,江蘇省常州市,由在漢央企中鐵大橋院設計、中鐵大橋局施工的常泰長江大橋南岸邊跨鋼梁精確合龍,標誌著大橋建設全面進入全橋合龍沖刺階段,為2025年建成通車奠定堅實基礎。

常泰長江大橋全長10.03公裏,為目前世界上在建最大跨度的公鐵兩用斜拉橋,也是長江上首座集高速公路、城際鐵路、普通公路於一體的過江通道。

「對於所有參建單位來說,常泰長江大橋無疑是個‘超級工程’,不僅因為它有‘四個世界首創’和‘六個世界之最’,更在於每一個環節、每一位建設者對大橋品質的共同追求和嚴格把控。這背後,也是近年來整個‘中國橋梁’行業全產業鏈,群策群力,協同推進科技創新,加速推動橋梁建造行業與大數據、互聯網、人工智能等新技術深度融合的生動寫照。」中鐵大橋院黨委書記、董事長黃燕慶表示。

合龍現場

向產業鏈要創新鏈

形成推進科技創新的強大合力

「所謂邊跨鋼梁合龍,就是將邊跨已架設鋼梁與主塔側大懸臂鋼梁進行連線的過程。合龍後,邊跨鋼梁將形成一個整體。」中鐵大橋院常泰長江大橋設計代表周子明介紹。

實作邊跨鋼梁順利合龍,不僅要確保大節段鋼梁與懸臂端鋼梁透過高強螺栓精準連線;還要充分考慮氣候環境因素影響,避免由於溫度變化或風速引起的熱膨脹和收縮、振動等原因而產生的應力,導致理論計算與實際工況產生較大誤差,影響合龍精度。

因此,必須選擇合適工況、合適時機,采取合適調整措施,使連線處的應力趨近於零,即實作鋼梁無應力合龍。

「最近我們的狀態就如同貓頭鷹,只有夜間才能工作。」周子明笑著說。今年入春以來,當地白天氣溫多變、溫差較大,只有晚上特別是淩晨時段,其環境溫度才能與結構(如鋼梁、纜索等)溫度相對恒定。為掌握準確數據,在邊跨合龍施工前3天,周子明和監控監測團隊夜間每隔3小時,就要對大橋結構溫度、合龍口高程、裏程等數據進行采集、監測與分析,摸清合龍口兩側鋼梁相對位置的變化規律,從而制定科學的調整方案。

雖有「夜行」,但卻無法像貓頭鷹有足夠時間「晝伏」休息。當天蒙蒙亮,監控工作結束,周子明回到專案部宿舍,在保證5個小時睡眠後,又立即投入到鋼梁節段三維掃描數據的分析之中。為保證鋼梁制造精度,常泰長江大橋創新采用了三維掃描技術,即透過專業器材對結構進行掃描,就能獲取鋼梁節段真實的制造構型。同時,結合橋位處鋼梁線形,對後續鋼梁架設後可能的線形偏差進行提前預測,提前制定調整方案,真正做到了對鋼梁架設線形的主動控制。

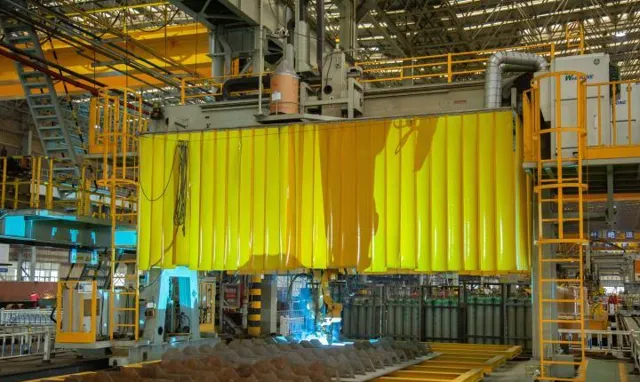

橫隔板焊接機器人

早在立項時,常泰長江大橋全體參建單位便致力於共同推進產業鏈內部的技術創新和管理最佳化。尤其是,圍繞如何透過不斷探索新方法、新工藝的套用,以及智能化、數碼化的鋼梁線形控制方法,以保證成橋後鋼梁線形,確保高鐵安全通行。

作為一名「90後」青年橋梁設計師,和中鐵大橋院諸多資深專家一樣,周子明對中國橋梁全產業鏈的未來發展方向,也有著自己的追求和理解。

「設計建造這樣一座‘超級工程’,僅僅靠某一個企業或者某個小團隊,是難以解決產業鏈上的所有問題的,更難以提升產業鏈整體國際競爭力。未來,我期待,能有越來越多的跨組織創新、協同創新等新創新模式,構建創新聯合體,形成推進‘中國橋梁’科技創新的強大合力。」

合龍現場

向智能化要轉型升級

「繡花」功夫「縫合」萬噸鋼梁

精準監控和科學方案為邊跨合龍保駕護航,但在施工中,作業人員依然面臨著巨大的挑戰。

邊跨梁合龍的最後距離為1.1米,這樣的距離在大橋面前,如同一道「細縫」。

已架設的Z0—Z13鋼梁總長190米,總重超過1萬噸,想要高質素「縫合」,把合龍精度控制在2毫米內,需要練就「繡花」般的功夫。

「影響精度的最大因素是環境溫度和多台千斤頂的協同性。」中鐵大橋局常泰長江大橋工程部部長李傑表示,監控團隊提供的全天候監測,為方案制定提供了關鍵數據支撐,而千斤頂的同步性,有賴於智能系統調整和作業人員精細控制。

據了解,大橋局使用BIM系統和現場實測數據模擬合龍前狀態,確定合龍前線形調整值,並嚴格執行線形控制指令,及時調整糾偏,為實作鋼梁邊跨精準合龍做足準備。「相當於在合龍前,透過數碼化系統反復‘排練’‘演習’,模擬確認最優合龍時機,保證實戰一步到位。」李傑解釋道。

U肋板單元半龍門焊接機器人

在具體頂推合龍中,為確保32台千斤頂有序協作,將它們編為豎向、橫向、縱向三個組,透過智能同步控制系統進行控制,同時作業人員全程參與調控,確保油壓表數值一致,對系統數據進行驗證和確認。

「同步性不好,會導致鋼梁單點受力,變形損壞,還會引發安全事故。以前這個工作純靠人力,如今借助智能化系統,實作了‘人機協作’轉型。」李傑介紹道,最後1.1米頂推,萬噸鋼梁走出了「60+40+10」的「小碎步」;在整體調整高程、橫向偏移後,鋼梁先邁出第一步,這一步長60公分;隨後調整偏移,再邁出40公分的第二步;最後的精細調整,邁出10公分的第三步,完成合龍。

「常泰長江大橋包含橋梁施工的許多頂尖技術。」李傑表示,從全球最大塔機助力全球最高橋塔施工,到數碼化改造液壓爬模搭建智能化系統,再到智能溫度傳感器對混凝土即時監測,智能化助力橋梁施工轉型,不斷擦亮「中國橋」名片。

合龍現場

向新技術要新生產力

打造大橋最強「鋼鐵俠」

「以高強度為代表指標的高效能橋梁鋼,是決定大跨度公鐵橋梁發展的一個核心因素。作為大橋鋼結構制造單位,我們肩負重任,必須奮勇擔當。」中鐵山橋南通公司黨委書記、執行董事劉洪利表示。

以建設常泰長江大橋為契機,中鐵山橋大力推進全球現代鋼橋制造向資訊化、智能化發展。

例如,在鋼桁梁制造全生命周期內,深度套用BIM技術、智能制造、物聯網等資訊科技,全面提升數碼化、網絡化、智能化制造水平,在大幅提升智能制造水平的同時,全面提升專案資訊化管理水平。

常泰長江大橋效果圖

除此之外,中鐵山橋還以常泰長江大橋CT-A6標鋼梁制造專案為載體,建立了國內首個鋼桁梁數碼化建造平台。鋼梁制造過程中,透過生產制造環節BIM模型資訊化技術研究、BIM模型編碼關聯標準及生產資訊科技研究,實作BIM三維設計與加工一體化,所有零件均實作了智能切割下料、加工。

將機器人嵌入生產線,是「中國橋梁」邁向智能制造的關鍵一步。為此,中鐵山橋首次在國內引進鋼桁梁主桁桿件隔板焊接機器人,實作了隔板智能化焊接;同時,采用桁梁桿件主焊縫自動化焊接系統,透過傳感器式焊縫跟蹤系統,可實作雙電雙絲埋弧焊接。並且,還首次在板單元制造過程中引入了CWI管理、班前試板及板單元破壞性試驗,直觀驗證了板單元焊接質素,為提高板單元疲勞效能及耐久性提供了可靠保障。

作為長江經濟帶綜合立體交通走廊的重要專案,常泰長江大橋建成後將對推進「一帶一路」交匯點建設、更好服務長三角一體化發展和長江經濟帶發展戰略,完善區域路網布局,促進揚子江城市群協調發展等具有重要意義。(曹雪 黃琪峰)