當前全球各大航空發動機制造商正積極推動陶瓷基復合材料在航空發動機中的廣泛套用。隨著高推重比航空發動機技術成熟定型,以及空間飛行器技術的迫切發展,新一代材料CMC(陶瓷基復合材料)在軍用和民用領域的巨大潛力。

據MarketsandMarkets預計陶瓷基復合材料到2026年市場規模將達到75.1億美元。

在提升燃氣輪機輸出效率方面,航空航天發動機和燃氣輪機的熱端部件需要承受600°C至1200°C的高溫以及復雜應力的互動作用,這對材料的要求極為嚴格。新裝備的需求為特種陶瓷材料市場開啟空間。

關註【樂晴行業觀察】,洞悉產業格局!

陶瓷基復合材料行業概覽

陶瓷基復合材料簡稱CMC,是以陶瓷為基體,纖維為增強體的新型復合材料。

陶瓷基復合材料透過復合工藝,將基體材料和增強材料緊密結合而制成。其中基體材料包括氧化物陶瓷、非氧化物陶瓷以及玻璃等;增強材料則根據形態的不同分為顆粒狀、纖維狀、晶須和晶板等多種類別。

高效能特種陶瓷材料也被稱為先進陶瓷或新型陶瓷,主要由高純度人工合成的無機化合物經現代材料工藝制備而成。陶瓷基復合材料具有高強度、高模量、耐高溫等特點,是航空和航天發動機熱端結構及防熱材料的首選。

當前高溫合金的耐溫能力已接近約1100°C的極限,陶瓷復合材料的套用將發動機部件的耐溫能力提升到了1200-1350°C。這不僅提高了構件的工作溫度,還能實作30%-70%的減重,從而顯著提升了航空發動機的燃油經濟性。

CMC能承受更高的溫度,因此只需要較少的氣體進行冷卻,從而可以將更多空氣引入燃燒室進行燃燒能產生更大的動力。因此,CMC逐漸成為航空發動機燃燒室、渦輪等熱端部件的理想選擇。

在航空發動機內部,熱結構件和航天器外部的熱防護件均可用CMC替代現有的高溫合金等材料。

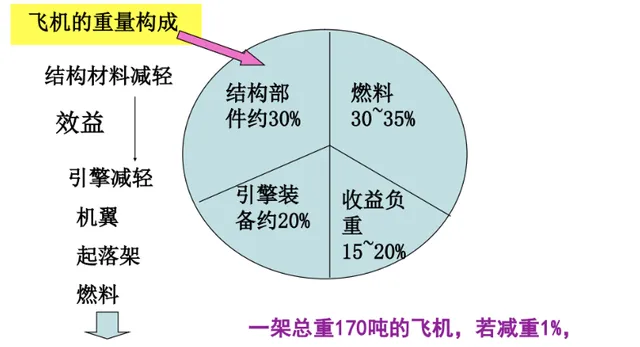

CMC材料套用為新一代航空發動機「減重增效」:

陶瓷基復合材料產業鏈梳理

中國已經構建起陶瓷基復合材料CMC的完備產業鏈。

上遊是陶瓷基體、PCS(既可作為陶瓷基體,又可作為增強纖維的原材料)、增強纖維材料;中遊為陶瓷基復合材料制備環節;下遊是套用領域。

目前,連續纖維增強陶瓷基復合材料是研究的熱點。陶瓷纖維作為陶瓷復合材料制備的核心材料,已經發展至第三代。

全球眾多企業投身於碳化矽纖維的制備與生產,日本和美國處於技術領先地位。

日本在碳化矽纖維研究處於領先地位,並已經掌握了世界上最成熟的制備工藝。不僅掌握了聚碳矽烷(PCS)和連續SiC纖維的制備技術,還在纖維增強SiC復合材料的研究方面取得了顯著進展,特別是在SiCf/SiC復合材料的制備上具有較高的研究水平。知名品牌如「Nicalon」和「TYRANNO」均源自日本。日本80%的產品都由美國市場承銷。

法國主要以CVI技術為主,在國際上處於領先地位;德國則側重於RMI和PIP技術,其中RMI技術德國在世界上處於領先位置。

美國對PIP、CVI和RMI工藝都進行了廣泛研究,RMI工藝已成為GE公司陶瓷基復合材料制備的主流技術。GE公司在產業化方面走在了行業前列,已經完成了全陶瓷復合材料產業鏈的布局。

法國斯奈克瑪公司生產的連續纖維增強陶瓷基復合材料部件,如調節片和封嚴片,已經成功裝機使用。

英國羅羅公司則計劃在未來將陶瓷基復合材料廣泛套用於航空發動機的多個關鍵部件,如渦輪盤、渦輪葉片、高壓壓氣機葉片、機匣、燃燒室和尾噴管等。

國內方面來看,國內的研究多以校企合作模式進行。國防科學技術大學率先開展了連續SiC纖維的研制工作。目前國內在碳化矽纖維制備方面處於領先地位的研究機構包括國防科技大學、西北工業大學和廈門大學、中科院上海矽酸鹽研究所和航空工業復合材料技術中心等負責研發。

高校也透過與企業合作,培育出了一批具備產業化生產碳化矽纖維能力的公司,如蘇州賽力菲、寧波眾興和火炬電子等。火炬電子子公司立亞新材已經實作了陶瓷復合材料的批次生產。

中遊CMC零部件制造企業也有望迎來高速發展期,中航高科已經簽訂了CJ-1000和CJ-2000發動機復合材料葉片的訂單。

隨著航空發動機效能的不斷提升,對高溫材料的需求日益迫切,陶瓷復合材料有望迎來廣闊發展前景。

關註【樂晴行業觀察】,洞悉產業格局!