文|正經的燒杯

編輯|正經的燒杯

«——【·前言·】——»

TWIP鋼由於高強度、高伸長率以及無低溫韌脆轉變溫度等良好的效能,已成為現代汽車輕量化發展套用的主要候選材料,用其制作減震器支座,可使質素由原來的6.25kg降至2.40kg,輕量化效果顯著。

TWIP鋼在軋制過程中鋼板的表面會生成一層較致密的氧化層,傳統的清洗鋼板表層氧化層的方法主要為酸洗,但該方法存在清洗效率低、易引入新的雜質元素且對環境危害性較大的缺點。

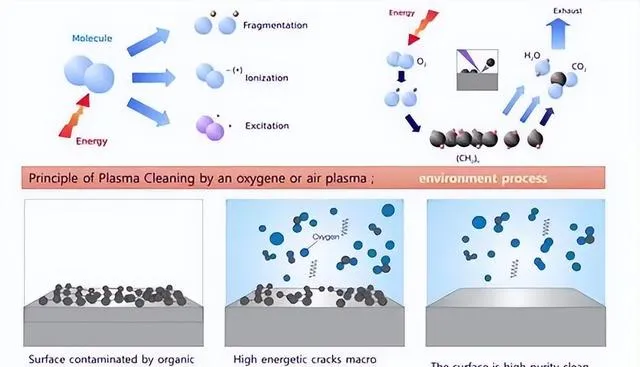

激光清洗作為新興清洗方式,具有無接觸、綠色、高效等顯著優點,近年來在工業生產中已經逐漸得到套用。

河北一企業,由於大量使用WIP鋼,造成企業中的表面氧化物較多,企業研究人員在使用激光清洗的方式清理表面氧化物,這也使用清洗效率增高,而且還降低了不少成本。

例如:在半導體和磁碟機制備中,激光可以有效去除存在集成電路模具和磁盤表面的汙染物和顆粒,實作微型精密清洗。

在焊接生產中,經激光清洗過的試件焊接後,也表現出優異的焊接質素,氣孔率,相比其它清洗手段明顯降低在造船業中,運用合適的激光參數,能夠有效清洗掉鋼板表面存在的汙染物。

不僅如此激光清洗在去除金屬材料,表面雜質方面也得到了深入研究,Sun等7采用脈沖激光實作了,45鋼表面銹層的完全清洗,提出了激光束造成深層銹層的振動和激光支持,引起熱沖擊的除銹機理。

用脈沖激光對3mm厚的鋁合金板進行清洗,采用能量密度作為變量,得到不同能量密度下氧化膜的去除機制,短和超短脈沖進行金屬燒蝕研究,發現激光微結構中,精度和效率存在沖突。

短脈沖微秒和納秒系統允許高消融率,不可避免出現工件的熱損傷;超快皮秒和飛秒系統則與其相反,波長和能量密度的激光對氧化物的去除過程,分析出激光清洗過程中發生了瞬時熱氧化。

提出了光熱和機械效應共同作用的熱燒蝕清洗機制,得到了清洗過程中激光瞬態熱效應造成表面改性的結論,以上研究結果表明:激光清洗過程涉及熱、力、光等多種作用,激光清洗的工藝和機理較為復雜。

且不同金屬基體,和表面汙染物對應不同的清洗工藝,參數和清洗機理,而WIP鋼,由於成分與普通碳鋼差別較大,以及軋制鋼板表面氧化層較致密的特點,其激光清洗工藝及氧化層,去除機理應與普通碳鋼,以及其他合金有一定區別。

開展鈦合金鋼板表面氧化層,的激光清洗技術研究,對於減小經濟成本,加速其在汽車工業的套用具有重要意義。

本文利用納秒脈沖激光清洗軋制,TWIP鋼板表面的氧化層,透過不同激光能量密度激光,清洗實驗確定氧化層清洗閾值,及TWIP鋼基體損傷閾值,借助掃描電鏡,和能譜儀對清洗前後的表面,進行形貌觀察和成分分析,判斷清洗效果,並推測激光清洗機理。

«——【· 實驗材料與方法 ·】——»

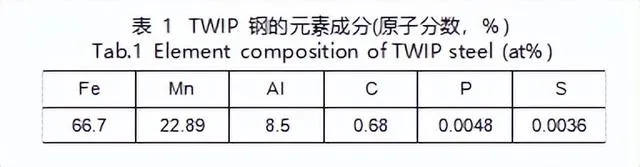

表1為熔煉所得TWIP鋼的名義成分,將熔煉所得的TWIP鋼在300℃下軋制為3mm厚的鋼板後,用剪板機截取尺寸180mmx200mmx3mm的鋼板。

然後使用線切割機,切成若幹10mmx10mmx3mm的試件,激光清洗前,用無水乙醇清洗試件表面塵土和油汙並用吹風機吹幹。

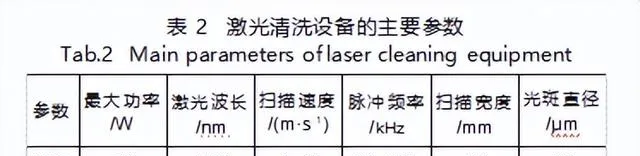

采用IPG公司生產的激光,清洗器材開展激光清洗實驗,其配備的脈沖激光器所發射激光波長為1064nm,可提供的最大平均功率為50W,頻率範圍10~200kHz,表2為激光清洗器材的主要參數。

TWIP鋼表面氧化層的厚度,透過COOLPIX-4500型光學顯微鏡觀察,截面樣品制備步驟包括鑲樣、砂紙打磨、拋光和4%硝酸酒精溶液腐蝕等。

激光清洗前後微觀形貌,利用TESCANVEGA3掃描電子顯微鏡觀察,TWIP鋼表面O元素,含量則采用掃描電鏡配備的能譜儀(EDS)進行測量。

«——【· 實驗結果與分析 ·】——»

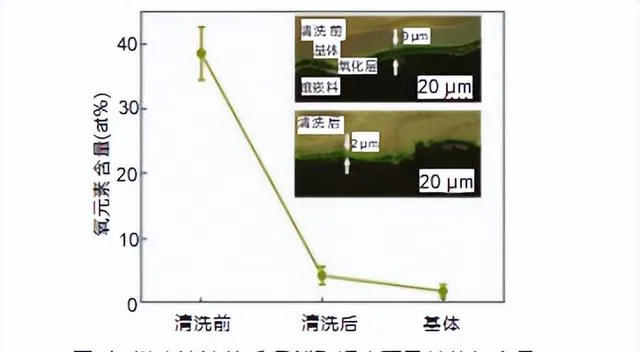

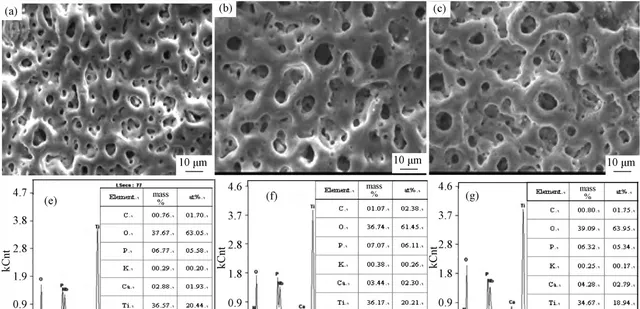

圖1為激光清洗前後,TWIP鋼樣品表面以及基體本身的氧含量圖,插圖為激光清洗前後,TWIP鋼截面樣品的金相照片。

采用能譜儀,測得的TWIP鋼清洗前、清洗後以及基體的0元素含量分別為38.5at%、4.2%和1.8%。

清洗後表面氧含量與基體相當,可見激光清洗能有效,去除TWIP鋼基體表面氧化層,從圖1(a)激光清洗前TWIP鋼截面,樣品金相照片可觀察到鑲嵌粉、氧化層、基體3層物質,且界面清晰可見。

經測量得到激光清洗前,基體表面氧化層平均厚度約為9μm,圖1(b)是經功率P為20W、頻率f為20kHz的脈沖激光清洗後,的TWIP鋼截面照片。

可看出,激光清洗可以有效去除軋制TWIP鋼表面的氧化層,但鋼基體表面部份區域仍存在少量殘存的氧化層,厚度約為2μm。這與EDS測得的氧含量數據一致。

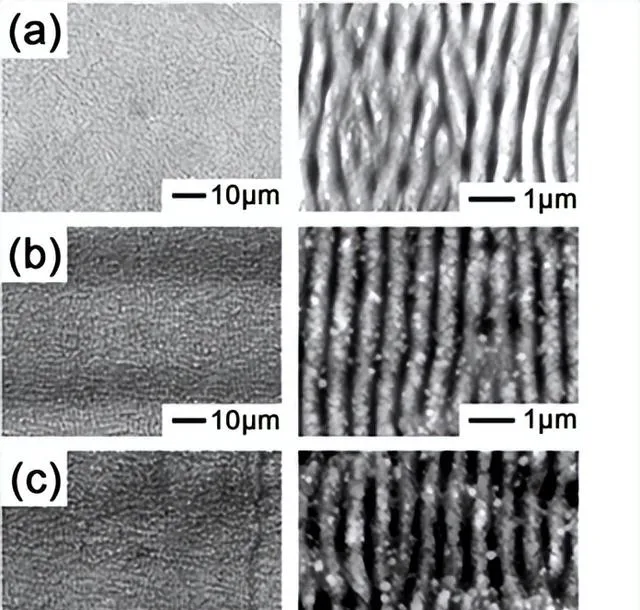

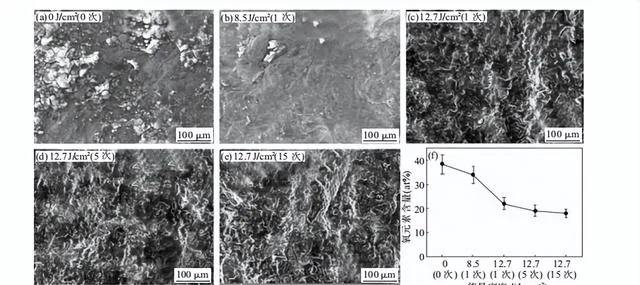

在實驗過程中,透過調整脈沖頻率和功率大小來調控E,圖2是TWIP鋼表面經不同能量密度及次數激光清洗後的掃描電鏡表面形貌照片。

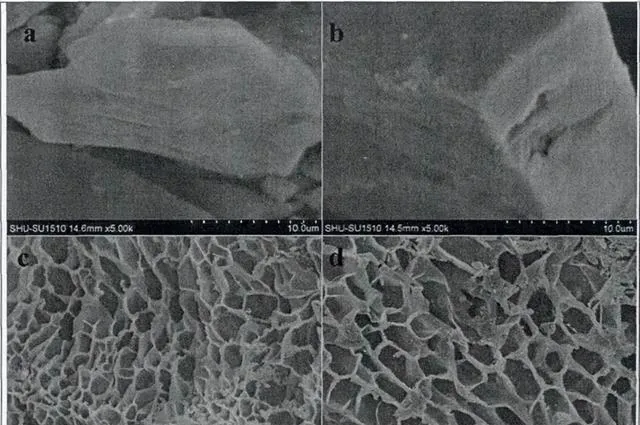

如圖2所示,未進行激光清洗的氧化層表面高低不平,表面有明顯的球狀顆粒。從圖2(f)氧含量看出,此時的氧含量為38.5%,氧化層較厚。

當氧化層經E=8.5J/cm清洗1遍後,材料表面的的球狀顆粒消失(圖2(b)),但表面的氧含量仍能達到34.1%(圖2(f)。

表明此時的氧化物層仍未得到有效清洗,而當能量密度提升到12.7J/cm時,材料表面的形貌更加凹凸不平,孔的大小和數量有所增加,氧化層由於激光的光熱作用發生了膨脹現象。

此時的氧含量出現大振幅下降,降為22.0%(圖2(c)、(f))。這表明,此能量密度下,能夠有效的清洗TWIP鋼表面氧化層。

同樣在E=12.7J/cm的能量密度下,清洗次數增加到5次,甚至15次,從圖2(d)、(e)可看出,此時的材料表面變得更加粗糙,然而表面未觀察到由材料蒸發導致的燒蝕坑。

氧含量緩慢降低(圖2(f),基於此可以推出,此能量密度下,隨著熱量的累積,在光熱作用下,材料表面僅發生由於熱膨脹而導致的氧化層的移除,不會導致基體的損傷。

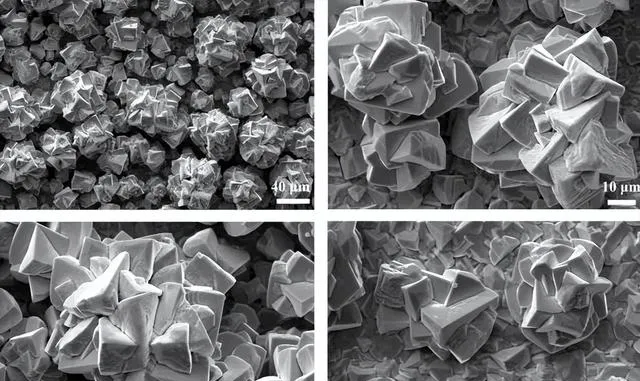

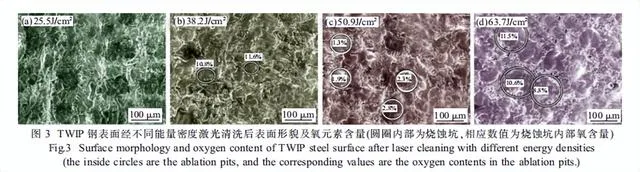

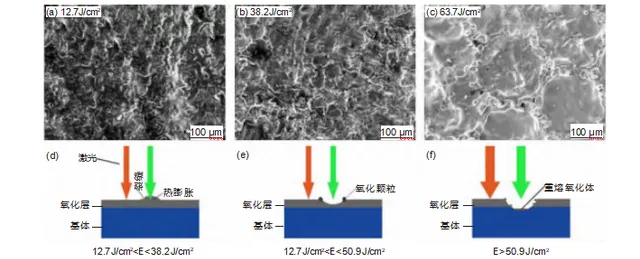

可得到氧化層的激光清洗閾值為12.7J/cm,圖3為當能量密度E從12.7J/cm進一步時TWIP鋼表面的掃描形貌圖。圖3(a)(d)分別

對應E=25.5、382、50.9、63.7J/cm清洗1次後,材料表面的形貌照片,可看出經能量密度為25.5J/cm的激光清洗後樣品表面仍未出現明顯燒蝕坑(圖3(a))。

隨著激光能量密度逐漸增加,樣品經激光清洗後出現明顯燒蝕坑。由圖3(b)、(d)可看出,燒蝕坑直徑逐漸從大約30μm增加至100μm左右,且燒蝕坑表面形貌逐漸變得光滑平坦。

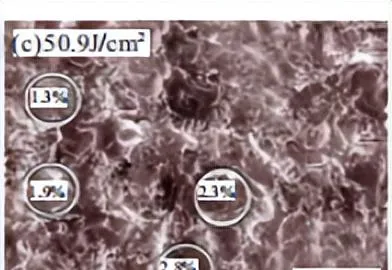

從圖3(c)能量密度為50.9J/cm時激光清洗後的掃描圖可看出,圖中出現近圓形的燒蝕坑,同時存在沿著燒蝕坑徑向方向噴射出的熔融體。

該現象產生的原因為當激光能量密度足夠大時,氧化層表面蒸發被帶走部份材料,但由於激光束能量呈高斯分布,燒蝕坑邊緣距離光束中心較遠,沒有達到氣化狀態,材料只發生熔化,熔化的材料沿著溫度梯度方向即燒蝕坑徑向外流動。

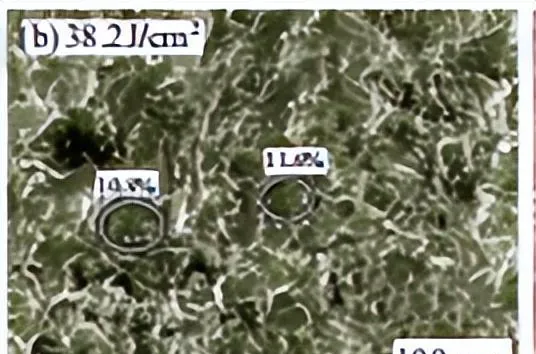

即形成中間,為燒蝕坑邊緣為凝固的熔體的形貌,如圖3(c)中所示的氧元素的原子百分含量,值均與基體的1.8at%非常接近,有些區域甚至低於基體氧含量值,相比之下,圖3(b)能量密度為38.2J/cm時,材料表面盡管出現燒蝕坑,但氧含量明顯高於基體。

以上結果說明E=38.2J/cm時鋼表面氧化層未去除幹凈,而E=50.9J/cm時試件表面氧化層完全清洗幹凈。

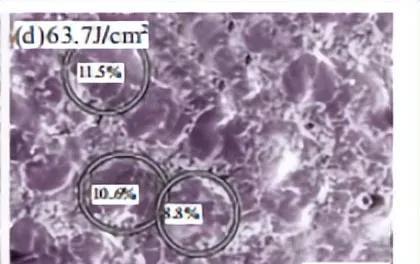

並且可以推測當進一步增大激光能量密度,基體將損傷,當E進一步提高到63.7J/cm2時,燒蝕坑更加明顯,氧含量明顯增加,表明此時的表面重新被氧化(圖3(d))。

因此可認為TWP鋼損傷閾值為50.9J/cm,陸思遠[20]證明自然腐蝕下碳鋼的清洗閾值和損傷閾值分別為8.0、237J/cm2。

將本TWIP,鋼試驗結果與普通碳鋼研究結果對比,發現TWIP鋼的清洗閾值和損傷閾值,分別高於和低於普通碳鋼的清洗閾值和損傷閾值。

這是由於常溫下自然腐蝕的銹層疏松、多孔,而軋制TWIP鋼表面的氧化層更致密,導致TWIP鋼的清洗閾值比普通碳鋼的要大。

另外普通碳鋼銹層厚(>30μm),而TWIP鋼氧化層厚度小(<10μm。由於更高的能量密度有利於去除更厚的氧化層。

因而TWIP鋼的損傷,閾值比普通碳鋼的小的多;還有一部份原因可能是氧化層的成分不同導致的,因為TWIP鋼的氧化層中可能含有一定的Mn的氧化物。

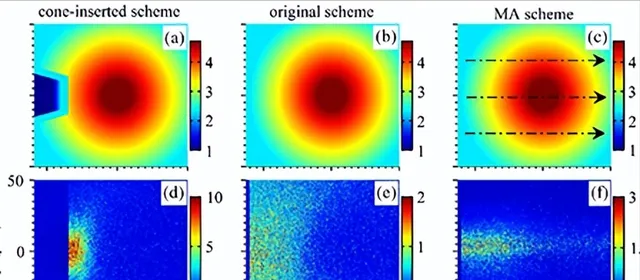

圖4為能量密度由低到高的3個階段清洗機理示意圖,圖中兩箭頭表示激光束,右邊綠色箭頭為已完成激光清洗的激光束。

當激光能量密度低於12.7J/cm2,吸收的能量不足以引起氧化層發生膨脹,當能量密度為12.7~38.2J/cm2時,TWIP鋼表面形貌開始發生變化,由於此時能量密度值較低,表面未出現明顯燒蝕坑,只是由於熱效應的積累。

表面發生熔化,氧化層發生膨脹,局部微小區域開裂,氧化層在熱膨脹的作用下脫離基體,如圖4(a)、(d)所示。當能量密度達到38.2~50.9J/cm2時,燒蝕坑逐漸明顯,表面吸收的熱量造成的瞬時升溫超過氧化層蒸發溫度。

產生清晰可見燒蝕坑,燒蝕坑邊緣伴隨著氧化物顆粒的熔體排出,從而實作氧化物的移除,如圖4(b)、(e)所示。當能量密度大於50.9J/cm2時,超過激光清洗損傷閾值,基體被重新氧化,伴隨有顆粒氧化物熔體排出,如圖4(c)、(f)所示。

«——【·結語·】——»

采用激光清洗TWIP鋼表面氧化物,發現氧化層的厚度與EDS測得氧含量數據正相關,可以采用EDS氧含量來,定性評估氧化層厚度以及清洗效果,利用掃描電子顯微鏡,和能譜儀對激光清洗前後TWIP鋼表面,形貌和成分進行分析。

發現透過調整激光能量密度,可以有效去除TWIP鋼表面氧化層,而不侵蝕基體,確定了氧化層的清洗閾值為12.7J/cm,基體損傷閾值為50.9J/cm2。

隨激光能量密度的增加,TWIP鋼表面先發生由於氧化層的熱膨脹而從基體脫離(12.7J/cm<E<38.2J/cm2),再產生表面氧化層的蒸發、熱燒蝕(38.2J/cm<E<50.9J/cm),最後出現基體的再氧化過程(E>50.9J/cm)。