【引用格式】

郑军,骆晓东,肖毅生. 晶粒分布对AZ80镁合金室温力学性能的影响[J]. 特种铸造及有色合金,2024,44(2):235-239.

Citation:ZHENG J,LUO X D,XIAO Y S. Effects of grain distribution on mechanical properties of AZ80 magnesium alloy at room temperature[J]. Special Casting & Nonferrous Alloys,2024,44(2):235-239.

镁合金因具有低密度、高比强度、高比刚度、良好的导热性、电磁屏蔽性等特点,在航空航天、汽车、医疗、通讯等领域具有广泛的应用潜力。镁的密排六方(Hexagonal close-packed crystal, HCP)晶体结构,导致了其较差的室温力学性能。塑性加工可以改善镁合金的力学性能,大量研究主要集中于通过塑性加工来细化晶粒来提高镁合金的力学性能,而常规塑性成形工艺制备的镁合金,晶粒仅能细化到一定尺度(<10 μm),即细晶强化受阻。

混晶强化也是一种有效的强化镁合金力学性能的方法。研究发现,当镁合金组织的晶粒尺寸有一个小尺度峰和一个大尺度峰分布时(即双峰组织),材料性能得到了极大改善。双峰组织试样塑性的增强与粗晶有关,当试样进行拉伸变形时,具有双峰晶粒的材料会随着应变增加,超细晶粒中的位错密度迅速饱和,而粗晶粒在变形过程中存在较大的位错空间,能够容纳较多的位错。此外,粗晶粒与细晶粒界面处的应变梯度导致合金的应力硬化程度高于等轴晶粒组织的,这些特点使双峰结构具有良好的应变硬化效果,从而提高了合金塑性。孟模将双峰组织和等轴晶组织进行了对比,发现两种材料具有相近的屈服强度,组织为双峰的材料具有更高的抗拉强度和更好的塑性。因此,双峰组织在其特殊的晶粒尺寸分布特征下,镁合金的变形机制和断裂响应较之于均匀组织发生较大的变化,材料塑性得到显著改善。

航空工业昌河飞机工业(集团)有限责任公司郑军高工在2024年第44卷第2期【特种铸造及有色合金】期刊上发表了题为「晶粒分布对AZ80镁合金室温力学性能的影响」的文章,采用高温等通道转角挤压(ECAP)方法制备了多类型AZ80变形镁合金,通过金相显微镜(OM)、扫描电镜(SEM)等分析了镁合金的微观组织特征,研究了晶粒分布特征对镁合金室温力学性能的影响,探究了双峰组织的强化机制。结果表明, A型双峰组织镁合金的平均晶粒尺寸约为80 μm,其室温屈服强度与抗拉强度分别为226.1、454.3 MPa,伸长率为17.5%,均高于平均晶粒尺寸约为4 μm的细晶镁合金的屈服强度(215.4 MPa)、抗拉强度(438.0 MPa)和伸长率(14.0%)。另外, A型双峰组织的强化效果优于B型双峰组织,细晶强化效果介于B型双峰组织与均匀细晶组织;B型双峰组织过度的晶粒细化会破坏双峰组织的强化作用。

点击图片阅读原文

【研究方法】

所用材料为铸态AZ80镁合金。从铸态镁合金中切出若干ϕ12 mm×75 mm的试样,记为Z0。对Z0试样进行405 ℃×24 h热处理,随炉升温冷却,升温和降温速率均为10 oC/min,热处理试样记为R0。

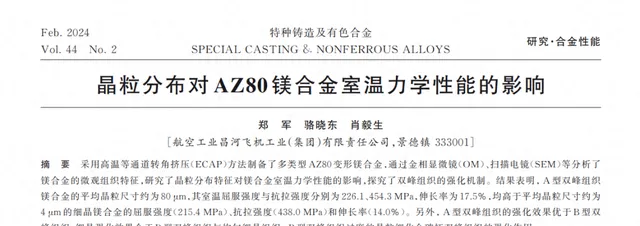

ECAP试验在DNS-100型材料万能试验机上进行,模具通道直径为12.5 mm,型腔转角处外角为37°,内角为90°。表1为ECAP加工工艺及试样编号,如R3试样是以R0试样为初始试样,在A路径,320 ℃条件下进行3道次加工,然后继续保持A路径,降温至270 ℃再进行1道次加工,挤压机速度均为0.2 mm/s。每一次变形结束后立即水淬。

李树昌等研究表明,AZ80镁合金在350 ℃下进行环形通道挤压时,组织再结晶完全,为此设置Z1试样在360 ℃下挤压。固溶处理后的试样,长时间在高温下使铸锭成分趋于均匀,共晶体溶入基体,微观组织和力学性能有所改善,这有利于ECAP变形可以在更低的温度下进行,为此设置R1和R2试样的加工温度为320 ℃。张振兴等研究表明,AZ80镁合金在370 ℃挤压3道次,降温30 ℃再挤压3道次得到的镁合金显微组织更均匀,晶粒更细小,力学性能更好,为此设置R3试样加工温度为320 ℃,加工3道次后降温到270 ℃加工1道次。

将试样依次进行砂纸研磨、抛光和腐蚀等处理,在Leica DMI 3000M光学显微镜上进行组织观察。采用线切割加工拉伸试样,见图1,拉伸试验前试样需进行金相砂纸打磨,除去线切割粗糙面。室温拉伸试验在INSTRON.3367万能试验机上进行,拉伸速率为0.01 mm/s。断口形貌利用GeminiSEM 300蔡司扫描电镜观察。

图1 拉伸试样尺寸示意图

【研究结果】

铸态AZ80镁合金组织晶粒普遍较粗大,平均晶粒尺寸约为180 μm,组织主要为α-Mg基体,晶粒间分布明显的连续网状第二相,其主要成分为β- Mg17 Al12,属于脆性相。

图2 Z0试样的金相组织

变形后Z1试样组织较原始组织得到了改善,但依然保留了铸态的特征。大面积为粗大的晶粒,细小的晶粒和破碎的第二相沿晶界呈网状分布,粗大晶粒的平均晶粒尺寸>80 μm,而晶界附近细小的晶粒和破碎的第二相的尺寸大多<5 μm。组织中粗大的晶粒沿剪切方向有被拉长趋势。

图3 Z1试样的金相组织

R1试样组织晶粒分布不均匀,组织中大晶粒和小晶粒尺寸差异较大,其中大晶粒尺寸超过100 μm,小晶粒尺寸约为2 μm。大晶粒被大量小晶粒隔离分散,小晶粒的数量多并且聚集在一起,沿剪切方向呈带状分布;R2试样组织与R1相似,但随着变形道次增加,大晶粒的晶粒尺寸明显变小,基本小于50 μm,小晶粒占比变大。R3试样为均匀细晶组织,其组织均匀、晶粒细小,平均晶粒尺寸小于4 μm,且存在大量细小的第二相粒子弥散分布于组织中。从高倍照片来看,小晶粒呈等轴状,大晶粒的晶界附近包围着微小的小晶粒,说明变形过程中大晶粒晶界附近发生了明显的动态再结晶行为,小晶粒为再结晶晶粒,大晶粒为未被完全消耗的原始晶粒。随着变形道次增加,大晶粒逐步被消耗,最终形成均匀的细晶组织。

图4 热处理后不同试样的金相组织

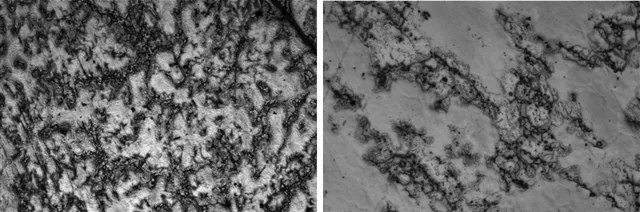

Z1试样屈服强度为226.1 MPa,抗拉强度为454.3 MPa,伸长率为17.5%,均为所有试样中最高。

图5 真应力-真应变曲线

从表2可以看出,Z1试样力学性能指标均优于R3试样。微观组织观测结果显示,Z1、R3试样平均晶粒尺寸分别约为80、4 μm,相差接近20倍。Z1试样表现的性能显然违反了常理。

从表2可以看出,变形试样较初始试样,塑性均有较大的提升;A型双峰组织材料(Z1)的塑性最好;均匀细晶组织和B型双峰组织(R3)的塑性相当。

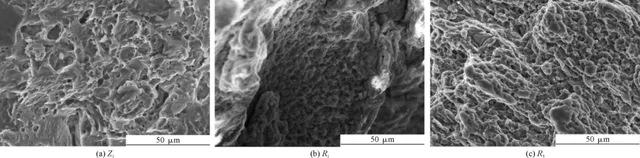

图6 Z1、R1和R3试样的断口特征

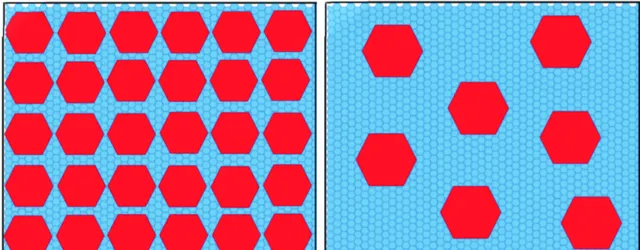

双峰组织由原始晶粒与动态再结晶晶粒构成,而双峰组织的分布类型取决于再结晶晶粒的形核位置。A型双峰组织的再结晶在原始晶界和晶界间破碎第二相处形核,致使再结晶形成的细小晶粒围绕大晶粒分布;B型双峰组织的再结晶发生在剪切带内,多道次变形形成大量剪切带,剪切带内存在大量细小的再结晶晶粒将原始晶粒分割,再结晶不断蚕食原始晶粒,形成了大晶粒夹杂于小晶粒群的分布。

A型双峰组织中大晶粒的面积占比高于小晶粒,小晶粒分布在大晶粒间隙中,围绕着大晶粒呈网状分布;B型双峰组织中小晶粒的面积占比与大晶粒相当甚至更高,数量远高于大晶粒。

图7 双峰组织物理模型

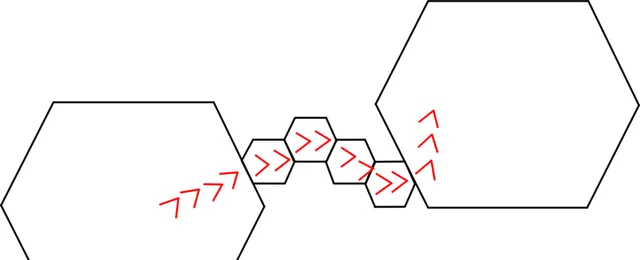

对于双峰组织镁合金而言,其强化效果与晶粒尺寸分布(包括粗大晶粒与细小晶粒的比例,粗大晶粒尺寸以及细小晶粒与粗大晶粒分布规律等)密切相关。一方面,与较均匀的组织相比,双峰组织中位错在晶粒间的运动明显不同,见图8,位错在粗大晶粒和细小晶粒间运动时,由于晶粒尺寸差距太大,位错运动的阻碍大大增加,致使位错堆积。宏观表现为合金具备较高的变形抗力,即高强度。另一方面,粗大晶粒间的细小第二相粒子能够协调变形提高合金的塑性。此外,双峰组织由于特殊的晶粒尺寸分布,在断裂时,裂纹很难沿直线扩展,曲折的扩展路径也能够增强材料塑性。同时,A型双峰组织的大晶粒与小晶粒分布规律性较强,且大晶粒-小晶粒的界面更多,因此A型双峰组织材料较B型双峰组织材料具有更高的力学性能。

图8 位错在双峰组织中的运动示意图

【研究结论】

(1)双峰分布特征的组织对镁合金具有显著的力学性能强化作用。A型双峰组织(平均晶粒尺寸约为80 μm)镁合金室温强度(抗拉强度为226.1 MPa,屈服强度为454.3 MPa)和塑性(17.5%)均高于小晶粒均匀组织(平均晶粒尺寸约为4 μm)型的镁合金(抗拉强度为215.4 MPa,屈服强度为438.0 MPa,伸长率为14.0%)。

(2)适度调整粗细晶比例和尺寸可以达到双峰组织强化效果,提升镁合金的强度,而过度的晶粒细化会破坏双峰组织强化效应。

(3)双峰组织形成与镁合金的动态再结晶行为紧密相关,双峰组织的类型取决于再结晶的形核位置。

(4)A型双峰组织较B型具有更高的力学性能,其大晶粒与小晶粒分布规律性较强,且大晶粒-小晶粒的界面更多。