宋策

河北衡通工程项目管理有限公司

摘 要: 结合某跨河预应力混凝土连续钢构桥实例,对其主梁施工期间的腹板裂缝进行检测,包括裂缝宽度、深度、长度等,应用ANSYS有限元分析软件构建该桥梁段空间有限元模型,并结合腹板开裂相关理论对其腹板裂缝的形成机理和分布规律进行模拟分析。结果表明,该连续钢构桥腹板裂缝为主拉应力裂缝,应控制好箱梁横向应力及空间效应,并加强对复杂受力区的局部分析,确保将主拉应力控制在限值以内,为预应力混凝土连续钢构桥箱梁设计提供参考。

关键词: 预应力混凝土;连续刚构桥;腹板裂缝检测;

作者简介: 宋策(1991—),男,河北衡水人,工程师,从事公路桥梁施工监理工作。;

0 引言

预应力混凝土刚构桥施工技术成熟,跨越能力强,应用也较为广泛,但大跨度连续钢构桥施工中常出现腹板开裂现象。腹板混凝土开裂后易引发钢筋锈蚀,降低结构受力面积,破坏结构连续性和耐久性,甚至改变荷载传递,危及桥梁运行安全。为此,本文针对大跨度预应力混凝土连续钢构桥腹板施工中所存在的裂缝问题,进行腹板裂缝状况的全面评估,并借助有限元分析软件进行裂缝混凝土受力状态模拟,找出引发腹板混凝土裂缝的主要原因,并提出切实可行的腹板裂缝处治措施。

1 裂缝状态检测

某跨河大桥为预应力混凝土连续钢构设计,主桥长度324m,桥梁宽19.5m,设计跨径为87m+150m+87m,主梁箱梁为单箱双室截面形式,采用C60混凝土材料。箱梁根部梁体腹板和底板厚度分别为80cm和120cm,跨中梁体腹板和底板厚度分别为50cm和32cm,0#块顶板设计厚度70cm,其余顶板设计厚度均为30cm。

在该桥梁主梁施工期间的定期检测中发现,腹板处出现数条裂缝,为进行裂缝对桥梁状态影响的评估,应用混凝土裂缝宽度检测仪和超声波非金属检测仪测定了既有裂缝深度、宽度。测点002-01、002-02、002-03和002-04对应的测距分别为100mm、150mm、200mm、250mm,声时为34μs、58μs、55.6μs、77.4μs,测深为52.4mm、104.5mm、68.6mm和119.4mm。根据检测结果可以得出以下裂缝特征:

(1) T形结构腹板两侧主要表现为斜向裂缝,且在箱室内侧壁处较为集中,大部分裂缝均存在渗水泛碱现象;

(2)施工号块裂缝一般在腹板下弯束张拉锚固工后一段时间内出现,并在完成竖向预应力张拉后闭合,在后节段施工期间裂缝宽度、长度、数量等也并未进一步发展;

(3)裂缝位置的分布较为均匀,除0#块以外,其余号块腹板避免基本均存在1~2条可见裂缝,且在2条裂缝的情况下裂缝间距均保持在80~100cm以内;

(4)腹板两侧裂缝沿箱梁纵轴线呈对称分布,并位于距离锚固端特定位置处,裂缝和箱梁顶面形成10~45°的夹角;

(5)从尺寸来看,其中绝大多数裂缝长度和宽度分别在80~300cm、0.054~0.1mm之间,深度在80~100mm的裂缝占比为34%。

2 腹板裂缝原因模拟分析

2.1 裂缝原因

裂缝垂直方向所承受的拉应力增大是造成桥梁混凝土构件开裂的主要原因。箱梁腹板结构受力形式较为复杂,主要承受恒载、温度应力、竖向预应力筋引发的应力及剪力滞、纵向预应力筋引发的剪应力和正截面应力、畸变附带引发的剪应力和法向应力及箱梁扭转引发的剪力流等,以上破坏力在箱梁腹板裂缝产生过程中的作用有主有次。通过分析该预应力混凝土连续钢构桥腹板裂缝出现的规律发现,锚固区周围是裂缝的主要发端区,并沿腹板纵向预应力下弯束方向发展,且发展趋势基本不受环境温度的影响。因此,荷载所引起的过大主拉应力是引发该连续钢构桥腹板裂缝发生的主要原因。

裂缝几乎都出现在所在号块混凝土浇筑结束后的预应力束张拉锚固期间,且在后续施工的影响下并未表现出继续发展趋势,故仅需要选取对应的号块,进行其相应施工阶段实际受力状态的模拟,便能对该号块初始开裂所对应的局部应力展开全面研究。根据相关设计,应在节段纵向预应力张拉施工结束后进行横竖向预应力张拉,故所构建的节段有限元模型中不考虑横竖向预应力的存在。

2.2 有限元分析

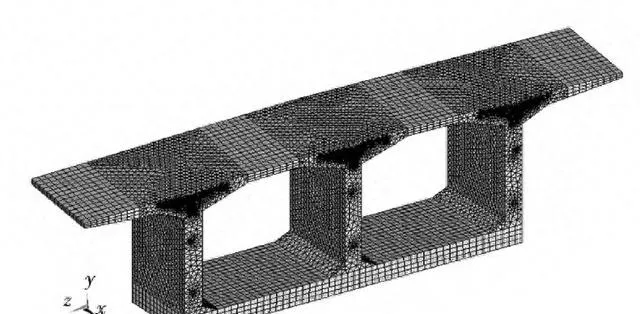

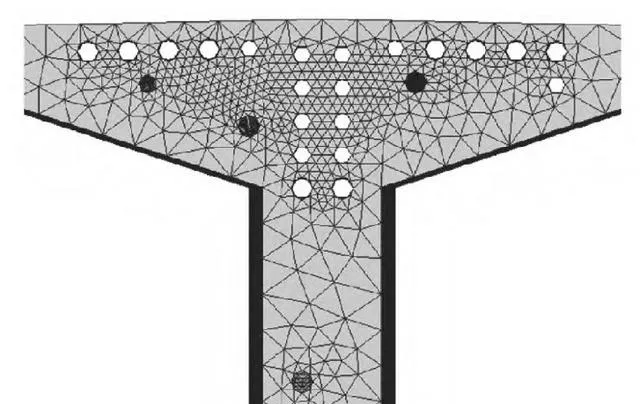

应用ANSYS有限元分析软件构建该预应力混凝土连续钢构桥梁段空间有限元分析模型,并通过挖空模型的做法进行暂未压浆施工的预应力孔道模拟[1],同时结合施工设计展开平弯和竖弯。此外,本文所构建的有限元模型中还通过8节点SOLID185单元与10节点SOLID187单元进行预应力混凝土梁段规则部分及不规则孔道部分的划分,采用集中力和径向力等效替代预应力束的作用效果,同时在预应力混凝土单元施加面荷载。按照以上要求将该连续钢构桥有限元模型划分成809 680个节点和700 800个单元。为进行最不利受力状态的模拟,固结约束以6#截面为主,且忽略6#块前端所承受的挂篮起吊作用,主要考虑预应力及结构自重等荷载。所构建的6#块有限元模型的网格划分及孔道处网格划分具体见图1和图2。

图1 网格划分 下载原图

图2 孔道处网格划分 下载原图

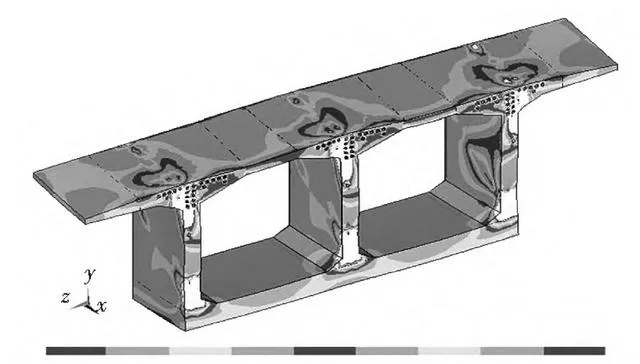

一般而言,对位于弹性工作状态下的预应力混凝土结构进行弹性静力分析时,基本满足叠加原理[2]相关要求。因本文所构建的该连续钢构桥有限元模型无普通钢筋,故6#块混凝土结构应力状态与工程实际存在一定差异,但并不影响应力整体分布。该桥梁结构有限元模型主拉应力云图具体见图3。由图3可知,6#块混凝土主拉应力基本在0.05MPa左右,并在锚固力的作用下端部均存在局部应力场,且不断向底板和腹板扩散。同时,根据对腹板表面应力云图的分析,腹板应力并非均匀扩散,而是沿着腹板下弯束延伸,并不断出现新的应力集中区域。根据叠加原理,引发这一现象的原因主要在于腹板束周围存在额外的与锚固区应力场重叠的应力场,考虑到腹板两侧应力场强度不同,故新的应力场和锚固区应力场叠加后应力云图会表现出继续延伸并不断出现新应力集中区的情况。根据对预应力束的空间布置,预应力束弯曲所引发的径向力是造成额外应力场出现的主要原因。在锚固力和径向力叠加后,所引发的应力场必将增大锚固点和腹板束周围一定范围内混凝土主拉应力,而这一区域也必将成为裂缝发生频率较大的危险区。

图3 应力云图(单位:MPa) 下载原图

根据对该连续钢构桥腹板混凝土主拉应力变动趋势的分析看出,其腹板混凝土主拉应力变化表现出明显的共性特征,即锚固点处的应力值最大,并在距离锚固点25cm的范围内快速下降,对应的是应力场的快速扩散;而在距离锚固点25~50cm的范围内应力值不降反增;在径向力的作用下,两个递增过程对应的峰值并不一致。在此之后,峰值较高的曲线则围绕峰值水平波动,并逐渐下降;而另一曲线则在达到峰值后逐渐降低至低水平,在稳定一段时间后略微上升。腹板束平弯、锚固点位置、箱梁空间受力效应等参数设置是造成两条主拉应力变动趋势线差异的主要原因。通过分析得知,该连续钢构桥腹板混凝土锚固区主拉应力取值在2.0~3.0MPa之间,比其设计抗拉强度超出1.96MPa,此处发生裂缝的可能性较大,额外应力场所施加的主拉应力为1.0~1.5MPa,加速了裂缝扩展。

2.3 腹板裂缝产生机理

除荷载作用外,箱梁构造特性、设计及施工均会引发腹板裂缝的产生。考虑到采用预应力混凝土箱梁应力计算模型所得到的主拉应力值偏小,故本研究忽略横向应力与箱梁空间效应,仅按照竖向和纵向二维平面进行箱梁应力分析和计算,箱梁的翘曲、扭转、形变等均会使腹板剪应力和主拉应力增大。另外,在箱梁底板结构自重及顶板翼缘悬臂等的作用下会引发腹板内侧横向拉应力和腹板外侧的竖向压应力,即出现宽箱效应,使箱梁内部腹板斜向裂缝比外部更加严重。如果将以上所分析的箱梁横向应力和宽箱效应均忽略不计,必然会使所得出的主拉应力取值过小。

根据【公路钢筋混凝土及预应力混凝土桥涵设计规范】(JTG 3362—2018),预应力锚固集中力作用于后张预应力混凝土锚固区后会造成局部承压及应力扩散,形成典型的应力扰动区域[3],这种锚固力从锚垫板开始逐渐向全截面扩散的过程必将产生横向拉应力。结合腹板斜向裂缝形成机理及有限元分析结果,腹板下弯束所释放的径向力、箱梁空间效应所施加的次拉应力、腹板锚固应力扰动区对应的横向拉应力等均为引发腹板裂缝发生的主要拉应力形式。结合规范,预应力混凝土连续钢构箱梁主拉应力限值为1.14MPa,在预应力筋张拉的过程中混凝土实际强度仅为设计值的90%,因此主拉应力较大时必将引起结构开裂。此外,过短的混凝土龄期下其结构弹性模量也无法满足设计要求,进而直接增加混凝土结构变形,并影响应力分布的均匀性,故而腹板裂缝一旦出现,在应力重新分布后必将引发新一轮的延伸和开裂。

3 裂缝整治思路

针对以上所分析的该预应力混凝土连续钢构桥箱梁腹板裂缝的形成原因及机理,应从两个方面进行整治:

(1)通过改善预应力施工工艺,保证混凝土质量,以控制裂缝产生。具体而言,应当增加预应力束锚固区钢筋数量,并形成密布钢筋网,同时沿预应力管道增配闭合式箍筋;保证混凝土振捣施工质量,加强保温保湿养护,严格按照设计要求延长混凝土龄期,以确保预应力张拉过程中混凝土强度和弹性模量完全符合设计及相关规范;提升预应力管道定位筋设置质量和定位的准确性,不得出现过大的横纵向定位偏差;在条件允许的基础上,先进行腹板竖向预应力束初张拉,再进行腹板纵向预应力束张拉,最后再二次张拉以上两个节段的横向预应力和腹板竖向预应力。

(2)应用灌浆法修补既有裂缝,即借鉴国内外桥梁修补经验,根据裂缝宽度及病害程度合理选用水泥、甲凝及环氧树脂等胶黏剂,依靠黏结剂的黏结力重新将混凝土结构组织结合成整体,并使其强度得以恢复;同时起到阻挡、阻隔外部水分和空气进入梁体结构的作用,避免引发结构内部钢筋锈蚀和混凝土腐蚀。为避免钻芯取样造成破坏,应在灌浆结束后采用超声波探伤仪检查浆液灌注的饱满程度。

4 结语

综上所述,本文所研究的预应力混凝土连续钢构桥腹板裂缝的分布存在一定规律性,通过构建特征号块有限元模型进行腹板裂缝形成机理的分析得出,预应力束和锚固点四周存在较大的主拉应力,部分区域主拉应力值甚至超出混凝土设计抗拉强度,所得出的主拉应力沿钢束分布的趋势特征与腹板裂缝实际状态基本吻合。造成这种主拉应力裂缝存在及延伸的原因主要在于过大的腹板弯束所产生的径向力、腹板锚固应力扰动区的横向拉应力、箱梁空间效应所产生的次拉应力以及混凝土龄期过短、混凝土强度及弹性模量不足等。总之,预应力混凝土连续钢构桥箱梁横向应力和空间效应必须引起设计人员的足够重视,通过优化和改善箱梁应力计算模式,加强复杂应力区局部有限元分析,将主拉应力值严格控制在限值范围内,以有效控制箱梁腹板裂缝的出现及延伸。

参考文献

[1] 毛建平,唐赓,蒙方成,等.预应力混凝土连续桁梁刚构桥裂缝分析及加固[J].中外公路,2020, 40(3):168-173.

[2] 梁志成.预应力混凝土连续刚构桥腹板开裂及加固治理研究[J].福建交通科技,2019(5):87-90.

[3] 卫星,赵骏铭,肖林,等.连续刚构桥施工过程中腹板裂缝检测与研究[J].铁道工程学报,2019, 36(7):38-43,86.

声明: 我们尊重原创,也注重分享。有部分内容来自互联网,版权归原作者所有,仅供学习参考之用,禁止用于商业用途,如无意中侵犯了哪个媒体、公司、企业或个人等的知识产权,请联系删除(邮箱:[email protected]),另本头条号推送内容仅代表作者观点,与头条号运营方无关,内容真伪请读者自行鉴别,本头条号不承担任何责任。