(央視財經【經濟半小時】) 今年,中國將全面推動智慧制造,開展「人工智慧+」行動,到2025年中國70%以上的規模以上制造業企業將基本實作數位化、網路化。東北地區是新中國工業的搖籃,也是國家重點建設的以裝備制造業為主的工業基地之一。如今,「大象也能跳街舞」,借助數位化、智慧化的浪潮,老工業基地正「舞」出別樣的風采。

精度增加、工期縮短

數位化改造成就智慧制造

哈爾濱電機廠是新中國成立後建設的第一個發電裝置制造基地,建成後的70多年時間裏,承擔了多個大型水電、火電計畫發電機組的生產制造任務,舉世矚目的三峽水電站和白鶴灘水電站等重大計畫的發電機組,就誕生在這裏。

如今,這裏正在進行一場數位化、智慧化變革。一台60多歲高齡的9公尺的立式車床剛剛裝上了時下工業生產中非常「流行」的制造執行系統——MES系統。這台功勛裝置加上了新大腦,煥發出了新的制造能力。

哈電集團哈爾濱電機廠有限責任公司水電分廠9公尺立車機台長 杜平: 以前加工精度可能在公釐級,1公釐或者2公釐,現在加工精度可以精確到0.1公釐,一根頭發絲是0.07公釐,比一根頭發絲稍微多了一點。

2019年,他們引進了新裝置,車床上正在加工的工件,是用在抽水蓄能計畫上的關鍵部件。像這樣結構復雜的零件,如果使用之前的老舊裝置加工,至少需要更換兩三台不同的加工裝置,需要半個月以上才能完成加工。而新型裝置,則可以不挪動工件就能完成所有加工工序,工期也可以縮短到7天至10天。

除了引進新裝置,廠區各個部門的智慧最佳化改造也在持續進行。沖剪分廠正在生產發電機定子鐵心沖片,一台百萬千瓦發電機的定子鐵心需要三十多萬片,僅有零點幾公釐薄的沖片堆疊而成。四台飛速運轉的機械手臂,讓生產效率提高了一倍。

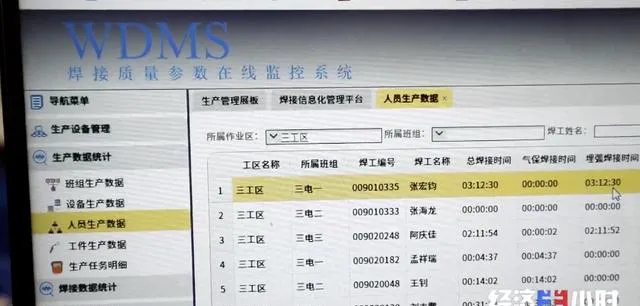

冷作分廠以焊接工作居多。以往要想知道生產進度,得到現場看過才能知道。而現在,有了數位化管理平台,開啟電腦就能看到整個冷作分廠的生產情況,每一個焊接工人的工作情況和焊材用量都一覽無余。

對比系統使用之前,加工效率提升了一倍。

在這套系統裏,焊接工人的工時都有排名,廠裏會根據排名分發獎金。有了科學合理的管理方式,再加上獎勵制度,大大激發了焊接工人們的工作積極性。

目前,水電站的檢修方式基本還是定期停機檢修,而停機檢修就會帶來資源浪費和經濟損失,研發部門認為,要贏得市場認可,僅僅依靠在生產制造端做精做強是不夠的。他們套用數位化手段,開發出智慧運維系統,操作員戴上VR眼鏡,就能看到水電站的內部結構。

而以數位化轉型推動制造業高端化、智慧化、綠色化,正是顛覆性改變發生的基礎動力。

哈電集團首席科學家 覃大清: 從供能到調能的轉變,帶動我們的技術進步,再往下就是帶動產業的發展、帶動供應鏈的發展、帶動我們裝備的智慧制造水平的提升。

轉載請註明央視財經

編輯:董林丹