10月15日,海康機器人舉辦「共鳴 共進 共贏」主題的汽車專場解決方案線上釋出會,聚焦新能源車一體化壓鑄、電驅制造等,推出制造與物流全流程創新解決方案及新產品。

目前,海康機器人已助力蔚來、小鵬、理想、賽力斯、極氪、路特斯、紅旗、五菱等新能源汽車品牌打造數智化工廠,為新能源汽車行業的發展註入智造新動力。

數智化助力一體化壓鑄新工藝

制造與物流全流程解決方案

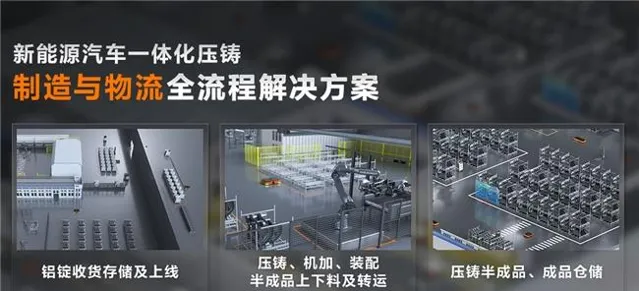

隨著一體化壓鑄新工藝的不斷成熟和普及,新能源汽車主機廠也面臨著諸多痛點,包括勞動強度大、作業安全問題,以及高節拍生產的要求。面對這些難題,海康機器人以AMR、機器視覺及強大的平台軟體為載體,推出新能源汽車一體化壓鑄制造與物流全流程解決方案。

該方案把一體化壓鑄按照物料形態和工序分成三個場景,鋁錠收貨儲存及上線;壓鑄、機加、裝配工位間半成品上下料及轉運;壓鑄半成品、成品倉儲三個場景,實作營運精細化管理、拉進管理者距離、為最佳化作業流程提供輔助決策依據。

場景一 鋁錠收貨儲存及上線

透過iWMS智慧倉儲管理系統,實作了鋁錠收貨入庫的自動化流程。系統自動管理入庫交接,補充空載具,並進行空滿檢測,確保叉車安全結束。同時,整合軟體控制AMR搬運鋁錠入庫,貨物檢測裝置能感知多個點位並與RCS系統高效安全地互動。

AMR在搬運鋁錠過程中,經過視覺讀碼門自動觸發讀碼,確保99.99%的庫存資訊采集準確率,並與後台訂單核對。遇到標簽問題時,AMR會將鋁錠移送至異常區等待人工處理。

iWMS對在庫鋁錠進行多維度精細化管理,包括儲位、品質狀態、重量和批次,並凍結有品質問題的鋁錠,防止其流入生產線。系統還實作了鋁錠從供應商到送線的全程追溯。

場景二 壓鑄、機加、裝配工位間半成品上下料及轉運

壓鑄過程場景解決方案,包括前處理下線工位與後處理上線工位、機加下線工位與裝配上線工位、缺陷檢測。

· 前處理下線工位與後處理上線工位

利用3D視覺技術引導機械臂在前處理下線環節自動裝箱,確保部件精準抓取。裝箱完成後,機械臂觸發AMR執行搬運任務,將滿料架移至緩存區並補充空料架。

在後處理上線工位,AMR根據系統叫料自動將物料運送至工位,機械臂在3D視覺引導下完成抓取。

後處理下線時,3D視覺再次引導機械臂裝箱,AMR將成品搬運至緩存區。

· 機加下線工位與裝配上線工位

壓鑄件下線後,海康機器人采用機械臂輔助方式,並透過AMR實作壓鑄件緩存區、機加和裝配環節的無縫對接,確保物流與制造的協同。

上層系統向RCS下發用料指令後,AMR將壓鑄件從緩存區搬運至機械上料點。3D視覺技術引導機械臂精準抓取,完成後AMR再將空載具運回緩存區。

Q8 AMR具備大負載範圍和高定位精度,能夠適配大重量、高裝箱數的壓鑄件,運動控制重復定位精度高達±3mm,顯著提升機械臂抓取精度。

· 缺陷檢測

在壓鑄件、機加和裝配環節,除了物流轉運的挑戰外,表面品質缺陷辨識也至關重要。

海康機器人利用工業相機,並透過VM演算法平台,實作高效缺陷檢出。對於壓鑄件,能夠檢測出凸起、缺料、多料、裂紋和碰劃傷等缺陷;在機加和裝配環節,檢測內容包括孔洞有無、通孔是否打通、螺紋孔品質、預鑄孔加工面和倒角等。

此外,海康機器人還對拋光面和圓弧面進行加工缺陷檢測,確保表面品質和加工精度,提高了品質檢測的準確性和效率。

場景三 壓鑄半成品、成品倉儲

海康機器人iWMS-AUTO系統實作了生產下線、儲存、配送等環節的一體化管理與追溯,覆蓋在制品、異常件、合格件和在途件。在庫存管理方面,實作了對壓鑄件的零件號、名稱、數量和品質狀態的精細化管理,支持按FIFO原則挑選合適零件上料,並能凍結存在品質缺陷的零件,防止其流入下一環節。

此外,借助內建的庫存管理、冷熱都和出入庫策略等演算法,iWMS-AUTO實作了空間、時間和節拍的最優組合,顯著提升了管理的精細化和自動化水平。

二次開發

賦能使用者 開放生態

除了提供標準的產品和解決方案,海康機器人還擁有卓越的軟體和演算法實力,透過軟體的低程式碼化、演算法的模組化和軟體架構解耦,提高場景的適配性、大幅縮短部署周期,降低部署成本,真正做到發展生態,賦能使用者,加速推動新能源汽車制造與物流數智化升級。

方案優勢

海康機器人推出的新能源汽車一體化壓鑄制造與物流全流程解決方案,透過精細化管理,使使用者能夠準確掌握鋁錠、壓鑄件庫存及人效等詳細數據,即時了解現場執行狀況,提高工序效率和庫容利用率,並借助海量數據的采集、匯聚和分析,快速輔助決策,最佳化營運流程,為布局提供依據。

電驅智造創新解決方案

電驅系統作為新能源汽車的核心部件,其制造具有復雜性、工序多樣性的特點。其中,小件標準件種類繁多,傳統方式難以實作精細化管理;工序間轉運對接精度要求高,且隨產能波動,轉運存在勞動強度大、準確性及時性難以把控的問題。

因此,海康機器人創新推出了電驅小件標準件全流程解決方案、電驅車間分總成工序轉運全流程解決方案,實作了物流、制造、資訊的高度融合與協同作業,提升了運作的柔性,。

電驅小件標準件全流程解決方案

小件標準件的CTU+工業相機+輸送線全流程解決方案,覆蓋了從月台轉運、入庫儲存、出庫分揀以及配送返空等多個環節。

此方案利用廠區高位儲存空間,提高庫容利用率。透過iWMS實作庫存精細化管理,內建演算法自動匹配冷熱庫存和訂單關聯,進一步提升出入庫效率。

電驅車間分總成工序轉運全流程解決方案

在電驅裝配環節,海康機器人憑借深厚的行業理解和強大的客製能力,客製了適配各種載具、容器、零部件形態和機台形態的CMR。透過RCS整合上位機系統和PLC,實作了各工序間的柔性轉運。

這一方案打破了各系統間的資訊孤島,使轉運指令無縫銜接,響應更加高效。CMR配備了多種感知傳感器和高精度運動控制演算法,確保與機台的高精度對接。同時,RCS精確管理在制品緩存區,根據不同工序的節拍差異,靈活調整配送需求,進一步提升了生產效率。

方案優勢

透過整合多品類產品,解決電驅制造復雜工藝中的物流資訊孤島問題,實作高度協同與靈活部署,最佳化空間利用,提升制造柔性。

新品分享 效能提升

賦能更多汽車套用場景

除了前述創新解決方案,海康機器人還為汽車行業提供了豐富產品選擇。針對主機廠的焊裝和總裝環節,面對大量長距離、大流量的零部件轉運需求,海康機器人推出了前置牽引式AMR以及適用於沖壓、焊裝、總裝的堆高叉取式AMR。

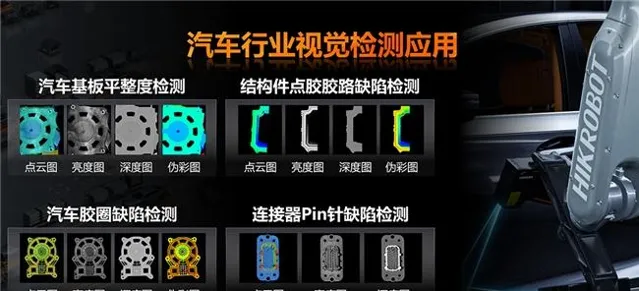

在汽車行業中,品質缺陷檢測至關重要。海康機器人擁有成熟的產品和解決方案,可套用於多個環節,包括汽車基板平整度檢測、深度圖與點雲圖的拼接,以及結構件點膠膠路缺陷檢測和連結器Pin針缺陷檢測等。

從生產制造到生產物流

全流程解決方案覆蓋

海康機器人基於全場景規劃、柔性物流、精益管理、端到端服務四大關鍵能力,結合移動機器人與機器視覺軟硬體產品,方案覆蓋了沖、焊、塗、總四大傳統工藝,以及壓鑄、三電等新能源汽車的新工藝、新場景。並且在不斷的探索、叠代、實踐、創新中,形成了眾多可快速復制推廣的最佳業務實踐,為使用者創造力長遠而深刻的價值。

目前,已助力吉利汽車、一汽豐田、一汽解放、一汽大眾、華晨寶馬、極氪等頭部企業推進精益生產和柔性制造,打造了汽車行業生產的新標桿。

未來,海康機器人將憑借深厚的行業積累,持續深耕汽車行業,立足於為客戶創造價值,聚焦全場景、全工藝,圍繞機器視覺和移動機器人兩大產品線,基於軟體和演算法能力,為客戶提供精益、安全、柔性的產品和解決方案。

更多行業解決方案釋出會

醫藥專場

敬請關註!