盡管增材制造的優勢已得到證實,但使用者應該承認一個事實:不同的工藝和制造條件可能會導致零件品質不一致和缺陷。迄今為止,缺陷仍然是雷射粉末熔融(LPBF)工藝的一個關鍵挑戰。當處理嚴格監管行業中的關鍵套用(如醫療、航空航天)時,這一挑戰帶來影響是十倍級別的。

此外,後處理和品質檢查作為 增材制造零件生產的三個主要階段之一 ,可能占最終生產成本的很大一部份,特別是在上述關鍵套用中,會浪費大量寶貴時間和金錢。

這促使工程師 了解金屬增材制造缺陷的辨識機制、影響和控制方法 。最後,了解這些問題以及如何在基於雷射粉末床熔融的工藝中解決這些問題對於制定適當的工藝參數和選定的加工技術至關重要。更重要的是,提供滿足行業嚴格要求的零件至關重要。作為增材行業的重要服務商,Materialise對此有深刻的認識。

據Materialise 市場開發經理Gilles Claeys介紹,有多種工具可用於辨識3D打印零件中的缺陷,可以「透過監控和無失真檢測 (NDT) 的結合來完成,無論是在打印過程中還是打印之後。在打印過程中,機器中有多個傳感器跟蹤工藝品質,從監測氧氣水平到先進的熔池監測系統。此外,基於視覺的缺陷檢測方法(當分析自動化時)是一種廉價且快速的早期廢品檢測方法,其中3D印表機將拍攝視覺影像,並在打印期間或打印後進行分析。打印作業完成後,在品質控制過程中,目視檢查和CT掃描等無失真檢測方法也可用於辨識缺陷。」

增材制造行業面臨著許多挑戰,在用於辨識缺陷的工具方面,不存在一刀切的解決方案。「所使用的監測和無失真檢測技術的確切組合在很大程度上取決於套用。 使用者希望在工具或原型零件中檢測到的缺陷型別與希望在醫療植入物或航空航天3D打印零件中辨識的缺陷型別不同 。因此,這會因套用的不同或客戶的不同而有所差異。 」 Claeys解釋道。

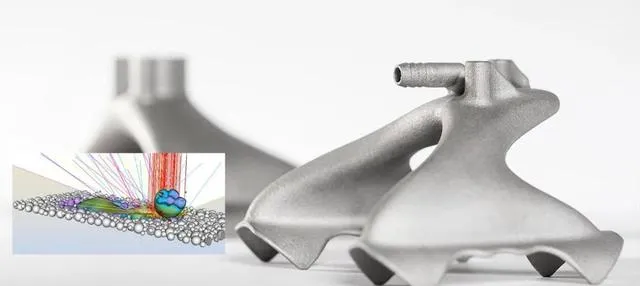

就缺陷型別而言, 改變金屬3D打印部件效能的異常可能與打印過程有關 。如果使用雷射粉末床熔融工藝,很有可能你已經處理了與幾何形狀、表面完整性以及微觀結構等相關的缺陷。其中一些缺陷可能與小孔塌陷、瓦斯孔隙、凝固裂紋、固態裂紋、甚至表面連線的孔隙有關。

對於Materialise專家來說,「 有很多缺陷可以改變金屬3D打印部件的效能 ,例如裂紋、氣孔、夾雜物......根本原因可能是打印過程中出現的故障,例如由於粉末床分布不均勻的問題,或者可能與零件的設計或支撐有關。仿真軟體可以幫助預先降低風險,但最終還需要確保交付品質,並且流程和品質隨著時間的推移需要保持穩定。」

影響缺陷形成的因素

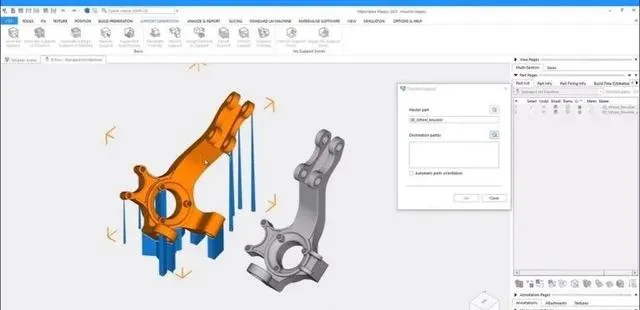

Claeys的最新論點揭示了那些可能影響打印過程中缺陷形成的因素。顯然,增材制造和仿真設計對於第一次嘗試就很重要。盡管模擬有助於減少設計叠代的數量,但印表機中仍然可能發生許多無法預見的事情。缺陷的形成可能與打印過程中支撐件松動有關,也可能與鋪粉過程中粉末床上拖曳顆粒有關。

無論什麽因素可能影響缺陷的形成, 重要的是要記住,缺陷辨識機制旨在解釋印表機中直接發生問題的原因 。正如Claeys指出的那樣,「設計、構建準備和制造過程都會對零件的品質產生影響。這就是為什麽擁有一個良好的工具非常重要,該工具可以將整個生產鏈中的所有這些資料來源關聯起來,以找出正在發生的事情的根本原因。」

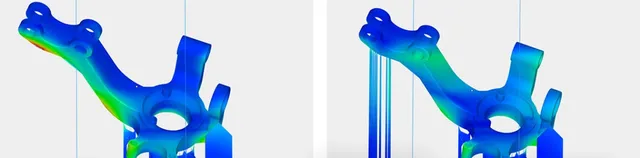

醫療3D 打印零件範例,沒有層分析

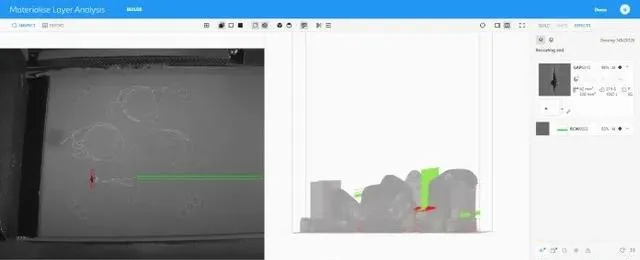

透過層分析,在後處理之前檢測到缺陷

透過層分析,在後處理之前檢測到缺陷

Materialise開發QPC層分析模組

根據Claeys的演示,Materialise QPC層分析軟體 采用人工智慧來仔細檢查3D印表機上相機捕獲的層 。在短時間內(從幾秒到幾分鐘,具體取決於零件),該工具會全面掃描每一層,查明錯誤並在單個層和3D模型上直觀的呈現。

市場開發經理解釋說,在此步驟之後, 使用者會收到一份詳細說明構建中缺陷的摘要,或者選擇對錯誤進行仔細檢查,並按類別進行顏色編碼。此功能有助於根本原因分析,使使用者能夠辨別每個錯誤對整體構造的具體影響。該模組還可以幫助辨識人眼可能忽視的錯誤。

Materialise QPC層分析軟體可以在兩個主要階段使用:

在研發階段 ,層分析軟體將幫助回答「這些缺陷的根本原因是什麽?」在此級別上,對於尚未實作批次生產的增材制造使用者,該軟體解決方案將幫助他們執行分析,從而幫助最佳化流程並確保他們能夠找到適合其零件的正確設計和工藝參數。

第二階段是系列化生產 。一旦透過了研發階段,並且產品已準備好進行大批次打印,那麽該軟體解決方案還可以用於檢測打印過程中的偏差,並確保每個3D打印零件都符合生產標準」。

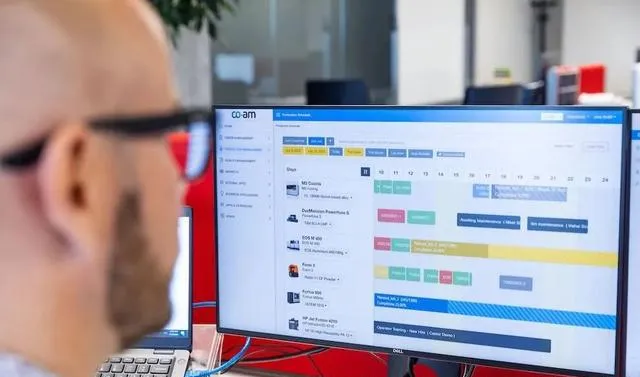

透過開發該軟體,Materialise團隊旨在開發一個獨立且不可知的解決方案。談到該解決方案如何脫穎而出,Claeys強調了其技術獨立性:

「該系統與硬體無關 。它的設計方式使其可以使用整合視覺相機評估來自任何3D印表機的視覺影像。這意味著該模組很容易上手,因為無需在金屬3D印表機的構建室內部或外部安裝額外的硬體。

其次,它促進了每個構建的協作工作。多個使用者可以視覺化其他資料來源並將其相互關聯。例如,可以收集多個資料來源(如其他監控系統或CT掃描),並將所有這些源關聯在一起,以獲得構建板品質的完整概覽。」

Materialise層分析軟體

Materialise層分析軟體

除了這些能夠更好地理解Materialise QPC層分析軟體的規範之外,需要強調的一件事是使這些缺陷可測量的能力。如果想了解如何以及在何處節省成本,那麽擁有清晰的指標來幫助做到這一點是任何缺陷檢測工具的最大優勢之一。

END

缺陷檢測對於所有采用增材制造的高度監管行業都至關重要。航空航天、核工業和重工業領域,通常需要制造關鍵部件。

最後,成本仍然是解釋增材制造在各行業采用緩慢的原因之一。事實證明,快速分析工具是應對這一挑戰的強大工具。3D打印技術參考註意到,多家公司和研究機構已經取得了重大進展。最典型的例子就是,維吉尼亞大學材料科學與工程專業孫濤副教授領導的研究團隊在2023年首篇Science 3D打印研究中匯報了,透過整合原位同步加速器 X 射線成像、近紅外成像和機器學習,能夠以亞毫秒時間分辨率和100%的預測率捕獲與鎖孔生成相關的獨特熱特征。

註:本文內容由3D打印技術參考整理編輯,轉載請點選轉載須知。