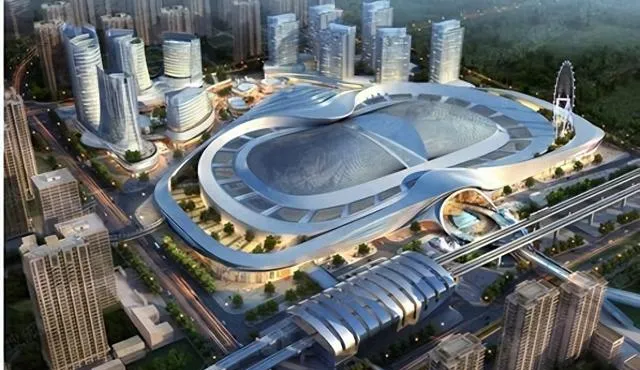

1 工程概況

重慶中國摩計畫建設地點位於重慶市渝北區,計畫集娛樂、餐飲、輕零售業態於一體,旨在打造重慶首座「全天候」遊購綜合體。本工程鋼結構主要為大面積的鋼屋蓋,其中中央核心區鋼屋蓋與南北入口屋蓋以防震縫分割。屋蓋形狀為自由曲面,沿南北向主軸對稱,東西長250 m,南北寬150 m。屋蓋采用大跨正交拱形桁架結構,整個屋蓋落於下部四周一圈由鋼柱及斜撐組成的單層不連續排架上,排架柱頂透過單向滑動支座與屋蓋連線。屋蓋南北跨度最大處約為139 m,最小處約為108 m,東西向跨度為231 m,網格正交尺寸為11 m×11 m,內設鋼斜撐。屋蓋最大鋼管截面為700×50,最大焊接球為D800×28,周邊支撐為箱形柱和H型鋼梁,最大板厚40 mm。

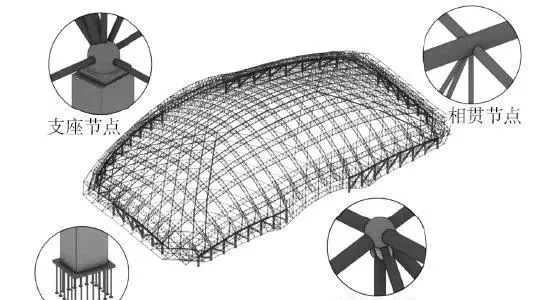

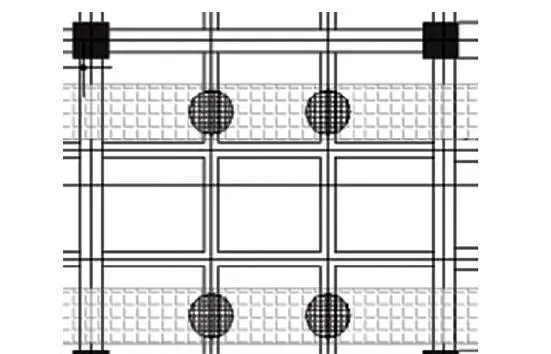

屋蓋網格在單個區間範圍內腹桿和弦桿采用相貫連線,縱向與橫向桁架之間節點采用焊接球,帶有上弦支撐的節點亦采用焊接球節點。屋蓋節點示意如圖1所示。

圖1 屋蓋節點示意

2 工程特點、難點分析

本工程大跨屋蓋為四周支座支承狀態,屋蓋采用正交拱形桁架結構形式,剛度柔、變形大,在豎向荷載作用下雙曲屋蓋會產生邊界外擴變形。而由於屋蓋跨度大且高度高,不存在一次成型的施工條件。如何控制屋蓋在施工過程中結構的精度和桿件內力變化,同時保證超高大跨屋蓋施工的合理性和經濟性是本工程的一個難點。

整個屋蓋透過四周一圈44個滑動支座支撐在下方不連續的排架柱上,屋蓋變形產生的水平推力設計透過四周滑動支座進行釋放。如屋蓋解除安裝後支座位置水平推力沒有完全釋放或者上部可滑動部份未處於支撐柱中心,均會對支撐柱產生較大的附加彎矩。如何實作曲面屋蓋水平推力釋放並保證支座最終處於支撐柱中心是本工程的一個難點。

本工程屋蓋解除安裝是由多點支承狀態轉變為四周支座支承的狀態,需要對多達170個不同型別的臨時支承點進行解除安裝,其中最大解除安裝量120 mm。解除安裝前後屋蓋的支撐情況相差較大,同時屋蓋剛度弱解除安裝前後變形大。如何實作屋蓋大量不同型別臨時支撐點的解除安裝,並保證結構精度和施工安全是本工程的一個難點。

屋蓋位於建築核心區域,下方施工場地面積狹小,且與建築外僅有北側唯一一條運輸通道。施工區域的布置和面積隨著結構成型不斷變化且逐步減小,隨著施工場地減小各作業面間幹涉影響逐漸增大。如何有效地對施工場地進行規劃和管理是本工程順利實施的一個難點。

3 鋼屋蓋施工方案的選擇

中央核心區鋼屋蓋落於四周3層框架結構頂部,絕大部份投影在地下室頂板上,四周投影在土建L3層上。經樓板承載力計算,中央大底板混凝土樓層在不加固條件下僅能滿足50 t履帶式起重機施工作業,若采用常規分段吊裝方案機械選型較大,分塊間高空補桿作業量大,支撐措施及行走加固成本高;若采用滑移方案,由於屋蓋雙曲面造型,下部支撐鋼柱高度均不等高,屋蓋高點到低點最大高差約30 m,且土建外伸大,不具備機械就近拼裝後滑移的條件。綜合結構特點和現場條件,中央核心區鋼屋蓋采用中間提升、四周分段吊裝的組合施工方式。

為保證桁架拼裝過程中的穩定性,避免拼裝胎架高度過高,同時減小拼裝措施用量,中間提升區結構分成3個提升區,采用3次累計提升的方法施工。

提升一區配置1台50 t履帶式起重機作為主要分塊拼裝機械。提升二、三區采用兩台50 t履帶式起重機作為主要拼裝機械,由中軸線南側向兩邊環向施工,最後在中軸線北側合龍。提升施工思路如下。

(1)提升一區提升7.2 m後,與提升二區連線成整體,考慮累積提升過程中提升單元四周豎向變形過大會導致與連線單元對介面偏差較大,影響單元對接,因此提升區塊間弦桿和水平支撐桿件設定1 000 mm後補段,確保提升單元與連線單元對介面偏差控制在合適範圍內。

(2)提升一、二區拼成的單元再提升11 m後,與提升三區連線成完整的提升區。

(3)最後提升區整體提升28 m後,與吊裝區連線成完整的中央屋蓋。

四周吊裝區結構采用大型履帶式起重機吊裝。吊裝東南西區配置2台130 t履帶式起重機和3台80 t汽車式起重機作為主要吊裝機械,汽車式起重機主要用於吊裝散件。吊裝北區配置1台150 t履帶式起重機和1台80 t汽車式起重機作為主要吊裝機械,汽車式起重機主要用於吊裝散件。

各區施工順序為:吊裝西區→提升一區拼裝和吊裝南北區→吊裝東區→提升二區拼裝→提升三區拼裝及提升一區累積提升→提升二區累積提升→提升區整體提升→提升區與吊裝區完成對接→中央屋蓋解除安裝。

4 施工關鍵技術

4.1 拼裝工藝

中央屋蓋網架分成提升區和吊裝區分別組織安裝,其拼裝也分成兩個階段。提升區分為3部份分別在中央大底板上拼裝,依次累計提升施工。屋蓋桁架拼裝時,首先將正交桁架分為平面桁架單元在地面上臥拼,然後將拼好的桁架單元按設計形體再組裝拼裝成結構體系。其中平面桁架分段采用臥拼,球和桿件采用立管支撐作為拼裝胎架。提升區鋼結構地面單元拼裝采用格構式支撐架作為拼裝胎架。

4.2 提升過程仿真分析

本工程中央屋蓋鋼結構采用累積提升方式進行安裝,在安裝過程中其結構受力情形和原設計一次成形狀態受力情況有所不同。因此,為指導本工程施工方案的安全實施,需要對結構施工過程進行模擬分析。本工程采用通用有限元分析軟體MIDAS/GenVer.855進行模擬分析。

結構施工過程中的荷載包括結構桿件自重、節點重量,有限元軟體中只能考慮桿件的重量,因而計算中將節點荷載以增大自重系數的方式施加於結構中。具體施工步驟:提升一區進行第一次累積提升→提升一區與二區連線後進行第二次累積提升→提升一、二區整體提升後與提升三區連線,然後進行整體提升→提升區提升就位完成吊裝區與提升區之間的桿件補裝→解除安裝提升三區北側邊緣4個提升點→滑動支座釋放→外側懸挑端臨時支撐架解除安裝→支撐柱內側臨時支撐架解除安裝→提升點解除安裝。

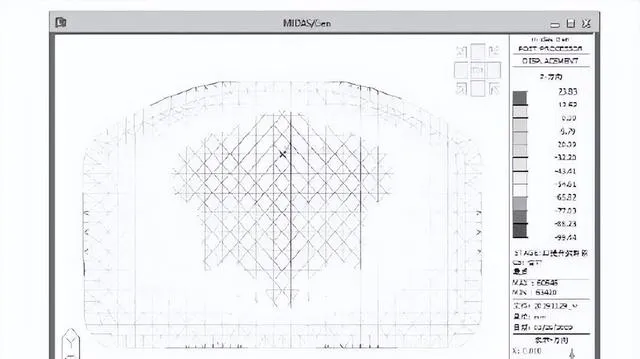

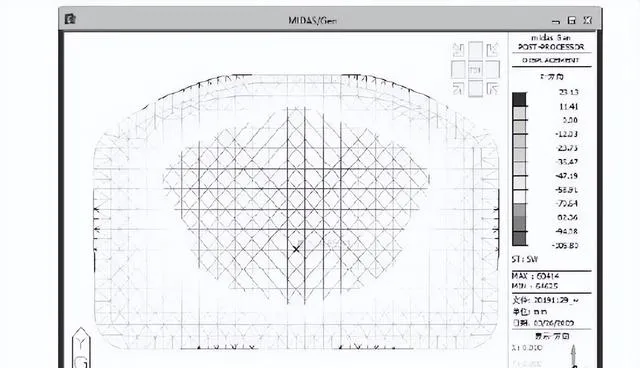

(1)施工過程中結構變形分析。透過結構一次成型狀態下三向變形與施工最終步比較,結構施工的豎向最大變形位於屋蓋中間區域位置。此處設計一次成型的情況下變形為–105.80 mm,施工最終的結果豎向變形–97.95 mm,如圖2、圖3所示。

圖2 施工模擬最終步豎向變形–99.44 mm

圖3 設計一次成型豎向變形–105.80 mm

施工最終步豎向撓度變形小於一次成型變形的1.15倍,滿足規範要求。具體見表1。

表1 施工最終步豎向撓度變形統計

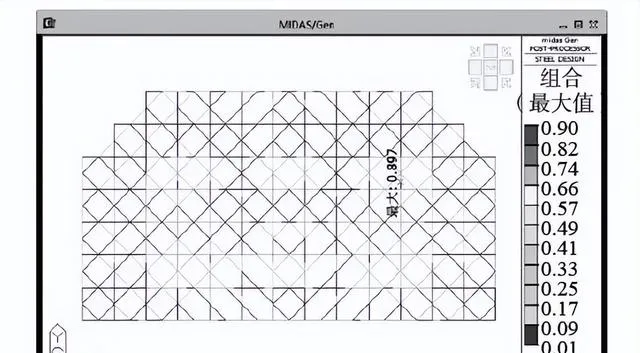

(2)桿件應力比分析。

透過計算各施工步驟(圖4)中結構桿件應力比可知,施工過程中,桿件最大應力比出現在第2步,最大應力比值為0.897<1.0,滿足規範要求。

圖4 施工過程計算示意

4.3 柔性雙曲結構累積提升施工工藝

根據超高大跨正交拱形桁架雙曲屋蓋支點少,豎向荷載作用下邊界外擴變形大的特點,屋蓋采用「中間多點分層累積提升+四周原位吊裝」的施工方案。

為了控制提升單元的結構變形和桿件內力變化,采用扁擔式格構提升架密吊點布置的方式,實作了屋蓋施工精度控制的同時減少措施用量和降低作業高度。

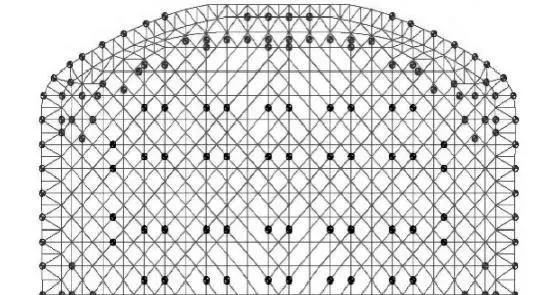

提升共分為3個區,累積提升後與吊裝連線成完整屋面,提升一區共12個提升點;提升二區共14個點;提升三區共26個點。單個提升架位置對稱布置兩個提升點,提升架設定位置如圖5所示。

圖5 提升架點位布置

提升單元在整體提升過程中主要承受自重產生的垂直荷載。本工程中根據提升上吊點的設定,下吊點分別垂直對應每一上吊點設定在待提升的單元上弦球上,提升示意如圖6~圖8所示。

圖6 提升機提升橫梁示意

為保證提升區間對接的精度,除了在提升區塊間桿件設定後補段外,還透過局部提升點微調的方式增加提升量,確保提升單元與連線單元對介面偏差控制在合適範圍內。提升施工用到的提升架為兩個四肢格構架,架體透過水平桁架相連系組成復合型提升工裝,最大支撐高度62 m。

為避免提升架荷載直接作用在樓板上,采用在提升架下放設定轉換梁的形式,將荷載轉換到兩端的混凝土梁上。混凝土梁承載力不滿足要求的在混凝土梁下設定鋼管進行反頂。

4.4 吊裝區施工說明

由於土建作業面交付順序影響,履帶式起重機先施工吊裝西區,再施工吊裝南北區,最後施工吊裝東區。吊裝施工路線如圖7所示。

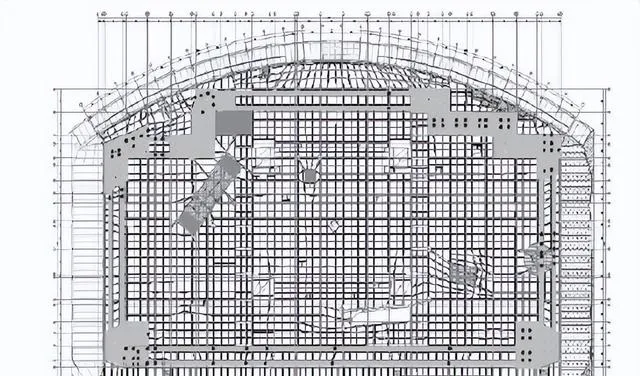

圖7 吊裝作業路線圖

經計算中央混凝土大底板承載力不滿足150 t及130 t履帶式起重機的行走需求,因此在行走路線下方鋪設10.2 m×1.5 m×0.224 m路基箱,並根據配筋資訊對混凝土梁抗彎承載力進行驗算,對於不滿足的主次梁設定鋼管支撐進行反頂加固,如圖8所示。屋蓋吊裝區下部支撐結構根據節點自然分段,上方屋面以徑向為主進行桁架分段。桁架分片下部采用四邊形格構式支撐架臨時支撐,外側懸挑段最大支撐高度10 m,內側最大30 m。

圖8 路基箱布置及鋼管支撐布置例項

4.5 復雜邊界下結構解除安裝技術

屋蓋提升合龍後需要對不同型別包括56個外圈支撐架解除安裝點、60個內圈支撐架解除安裝點和52個提升架解除安裝點三類的共計168個臨時支承點進行解除安裝。

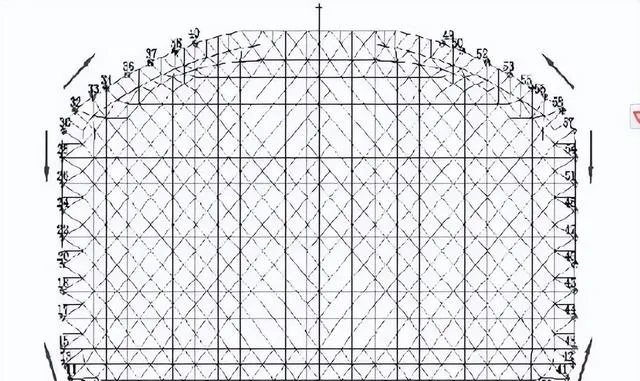

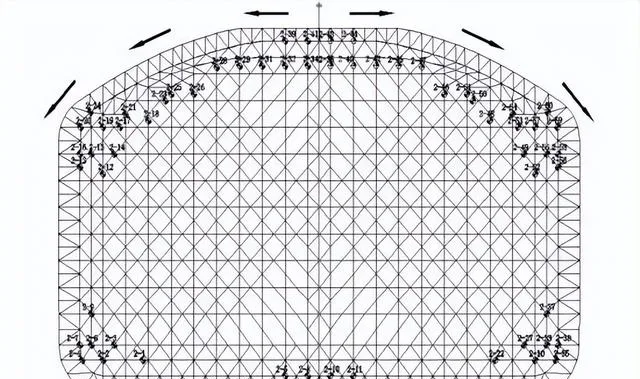

根據屋蓋解除安裝是由多點支承狀態轉變為四周支座支承狀態以及解除安裝點數量多且支撐型別不同的特點,透過多種解除安裝順序的模擬分析對比,並經過專項解除安裝施工專家論證,最終選擇了「吊裝區支撐架分批先解除安裝,提升區提升點分級後解除安裝」的方式,避免解除安裝過程中結構變形突然增大,導致剩余臨時支撐和結構桿件超出設計承載力,確保解除安裝過程和結構後續使用的安全,避免過多的措施投入和桿件替換。各解除安裝點布置如圖9所示。

圖9 解除安裝點布置示意

支撐架解除安裝點透過施工模擬計算得知,內外圈支撐架解除安裝點位置的最大豎向變形值為8.55 mm,解除安裝量較小,因此采用切割法一次解除安裝到位。由於解除安裝點總數較多,不具備同時解除安裝的條件,因此支撐架解除安裝分兩批進行。第一批首先進行外圈支撐架的解除安裝,解除安裝順序為由屋蓋結構四角向兩側分8個作業面同時進行支撐點的解除安裝(圖10)。外圈支撐架解除安裝完成後進行第二批內圈支撐架的解除安裝(圖11)。

圖10 外圈支撐架解除安裝示意

圖11 第二批外圈支撐架解除安裝示意

內圈支撐點主要集中在結構南北兩側,解除安裝順序為由屋蓋對稱軸從結構南北兩邊的中間向兩側分4個作業面進行支撐點的解除安裝。提升點提升器解除安裝依靠液壓提升器根據解除安裝量透過控制下降行程距離實作解除安裝。本工程中央屋蓋鋼結構共52個提升點,根據施工仿真分析可知最大的解除安裝量為123.7 mm,針對這一情況中央屋蓋采取分三級逐級解除安裝,第一次解除安裝30 %,第二次解除安裝30 %,第三次解除安裝40 %。最終完成整個中央區屋蓋的整體解除安裝。

4.6 結構預變形處理

結構四周成品支座均為單向滑動支座,無法承擔沿滑移方向的水平反力。因此在屋蓋解除安裝階段,結構由多點支承狀態轉變為四周支座支承的狀態時,支座必將產生水平位移。

為保證解除安裝施工完成後,支座處於居中狀態,減小對支承柱產生的附加彎矩,在施工前透過有限元分析計算得到整個屋蓋結構的變形情況,並在深化設計、加工制作和安裝時對屋蓋結構進行整體預變形處理。

支座加工時需要提前對上頂板處的可滑移部份部件按預偏值要求進行生產和固定,並在安裝時按預變形姿態進行預偏安裝。保證結構解除安裝完成支座產生滑動變形後,支座的可滑移部件處於支座中心位置,並位於鋼柱截面中心位置。

5 結論

對重慶中國摩計畫娛樂綜合體中央區鋼屋蓋安裝方法選擇及施工關鍵技術進行了介紹和探討,從鋼屋蓋提升的施工仿真分析、現場鋼結構拼裝、復雜空間曲面網格屋蓋提升工藝以及解除安裝方案等幾方面詳細敘述了計畫從方案策劃到實際施工過程中涉及的技術要點,其中拼裝、提升工藝以及提升措施的設計、解除安裝等問題的解決方式針對性強,適用範圍廣,可為後續同類工程施工提供良好的借鑒作用。

摘自【建築技術】2023年2月,如有侵權,請聯系刪除!