近日哈爾濱工業大學紅外薄膜與晶體團隊從缺陷角度對粘結劑噴射工藝(Binder Jetting,BJ)進行了一個全面的綜述。根據BJ成型機理,首次系統地將BJ相關成型缺陷分為切片缺陷、鋪粉缺陷、單層打印缺陷、多層打印缺陷和脫粉缺陷五類。特別強調了粘合劑與粉末床交互作用引起的異常現象,這從根本上將 BJ 與傳統的增材制造工藝區分開來,對粘結劑增材制造領域的成型品質的基礎研究具有重要意義。相關成果以Review of the types, formation mechanisms, effects, and elimination methods of binder jetting 3D-printing defects為題發表在中科院1區TOP期刊Journal of Materials Research and Technology(IF:6.4)上。

文章連結

https://doi.org/10.1016/j.jmrt.2023.11.045

前言

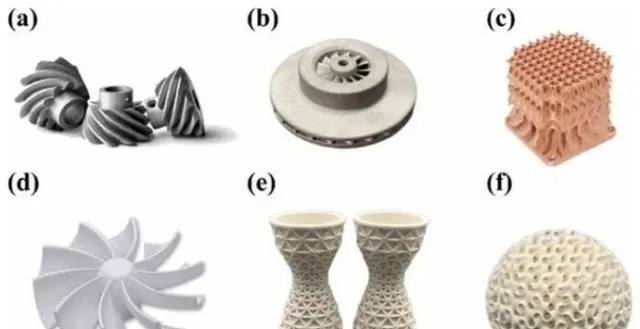

粘合劑噴射(BJ) 於1993年由麻省理工學院發明。其形成過程主要依賴於粉末-粘合劑-粉末方法的粘合,因此BJ幾乎可以打印任何可以完成粉末鋪展過程的材料,例如316L、銅、鈦合金、SiC和WC。BJ 打印的復雜結構部件,如圖1所示。此外,作為能量輸入最低的3D打印方法,BJ具有較低的熱殘余應力、更高的生產率和更好的粉末可回收性等優點。因此,BJ具有巨大的發展潛力。目前,對成型過程中缺陷背後的機制缺乏了解仍然是BJ技術發展的主要障礙。與廣泛研究的雷射打印方法相比,關於 BJ 缺陷的報道仍然零散且缺乏全面的分析。

圖1 BJ 打印零件

目前,BJ研究綜述主要集中在打印粘合劑、打印材料和打印工藝參數。這些過程中缺陷的耦合效應常常被忽視。沒有任何報告提供詳細而深入的總結。Dini等重點介紹了BJ成形過程中的粘結劑註入過程和燒結過程,以及缺陷及其緩解方法。然而,他們忽視了粉床內粘結劑累積和滲透所產生的綜合缺陷,包括「bleeding」、「weak binding」、「shearing」等問題。Pastre等對BJ形成過程中遇到的缺陷及其影響因素進行了初步回顧。然而,他們的討論僅限於從宏觀層面的缺陷進行不太全面和孤立的總結。忽略了粉末鋪展對粉末的限制以及噴射工藝對粘合劑的要求。此外,他們沒有提供針對這些缺陷的機制、互連和克服策略的深入總結。總體而言,迄今為止,還沒有專門針對BJ缺陷的綜合報道。這也是本綜述的首要目的:率先全面概述當前BJ成型工藝中遇到的缺陷,深入研究了缺陷形成的機制、克服策略。

圖2 BJ打印原理及相應缺陷分類示意圖

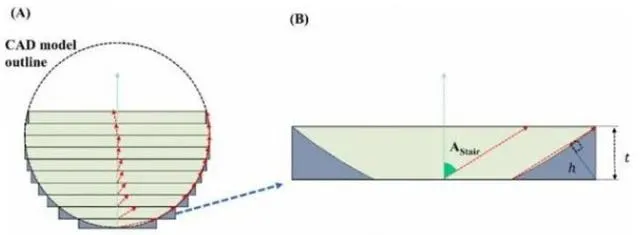

切片缺陷

當獲得打印模型之後,3D打印的第一步是將 3D 電腦輔助設計 (CAD) 模型轉換為 2D 平面,以便逐層制造。由於單層打印表面厚度的存在以及CAD模型的任意性,打印部份與CAD模型的邊界很難準確匹配,導致打印圖形與CAD模型之間存在差異。我們將這些差異稱為「切片缺陷」。研究人員主要將切片缺陷視為「階梯效應」。盡管相關研究較少,但由於粘合劑滲透造成的滲透誤差不可忽略。減少打印過程中切片缺陷造成的精度下降,從而縮短後處理周期仍然是一個挑戰,需要對BJ切片缺陷進行深入探索才能解決。

圖3 切片缺陷示意圖

這種缺陷隨著成型液滴尺寸的減小而減小,這是研究人員尋求打印更小的液滴的最重要原因之一。然而,對於現有的 BJ 打印系統,較小的墨滴意味著更高分辨率的打印頭,這會導致打印頭穩定性較差和更高的生產成本。因此,更高分辨率、更穩定的打印頭構成了高精度BJ形成的基礎。值得一提的是,可以改變單層打印資訊實作局部墨量控制的灰度打印方式逐漸引起人們的關註。相鄰打印位置之間的灰度差異可用於抑制粘合劑流動以控制局部有效飽和度。

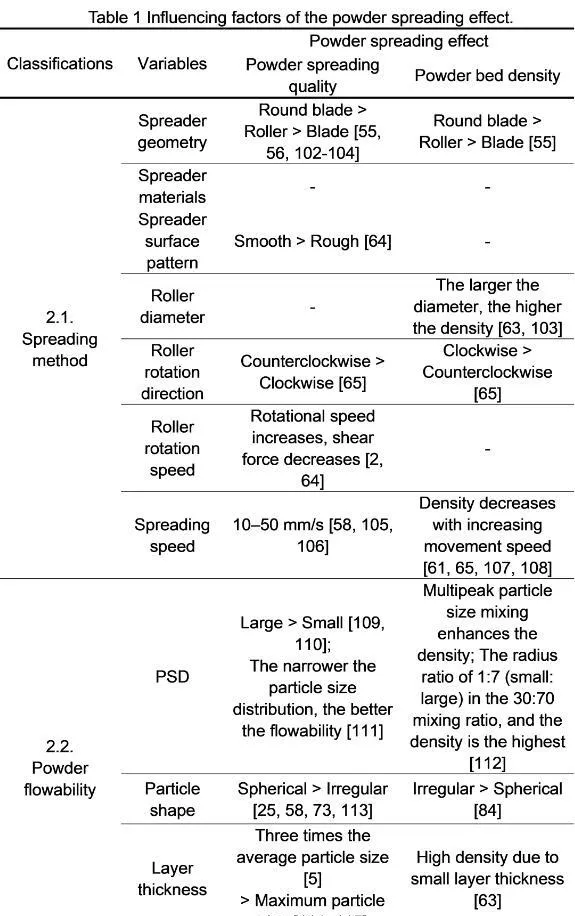

鋪粉缺陷

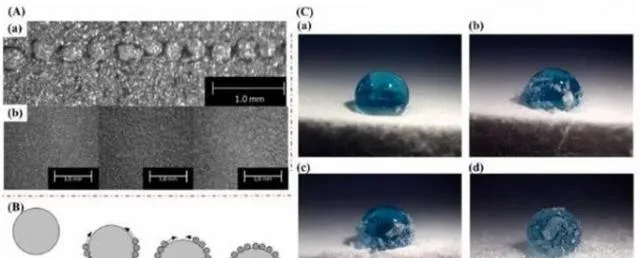

粉末鋪展過程中的缺陷在粉床類(Powder Bed Based,PBB) 打印方法中很常見。特別是,在BJ中,生坯的強度普遍弱於其他PBB打印方法。低強度表明生件對粉末鋪展工藝參數的選擇更加敏感。粉末密度幾乎決定了BJ打印部件的密度。在獲得高粉末密度的過程中避免粉末鋪展缺陷是一個挑戰。針對不同的打印材料,鋪粉工藝參數是解決問題的關鍵。 鋪粉效果的影響因素總結於表1中。粉末的粒徑與其流動性和粉床的密度密切相關。選擇合適的粒度分布是平衡鋪粉效果和密度的關鍵。粉末鋪展效能無疑是評價材料能否透過BJ工藝成型的重要指標,作為PBB打印方法,特別是低強度打印生坯的BJ。有效的粉末鋪展工藝可以有效地發揮 BJ 粉末的全部潛力。粉末鋪粉裝置的當前狀態似乎遇到了限制。探索對粉末表面進行修飾以增強粉末鋪展的有效性可能是 PBB 打印未來的一個有前途的方向。

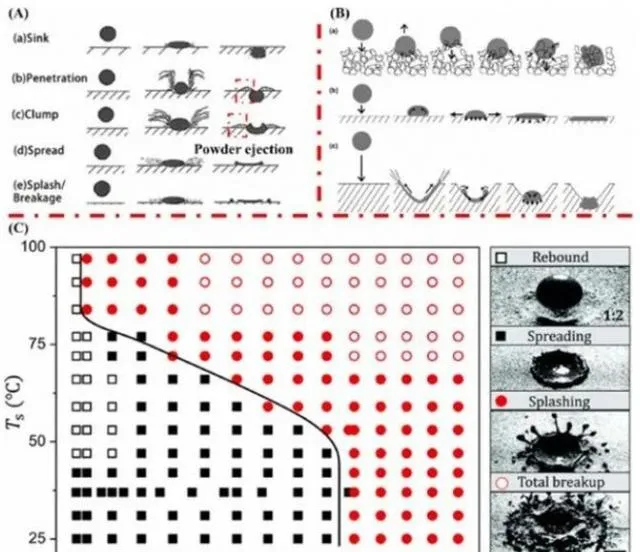

單層打印缺陷

由於BJ分層成型的特點,鋪粉後粘合劑的選擇性沈積(單層打印工藝)是成型過程的基礎。我們根據打印過程將單層打印過程分為三個部份:粘合劑噴射(第4.1節)、粘合劑與粉末床接觸(第4.2節)和原位加熱(第4.3節)。盡管一些研究人員對此過程的部份內容做出了出色的報告,關於缺陷的綜合報道很少。單層打印缺陷在成型過程中難以辨識;然而,它們對最終打印部件效能的影響不可忽視。系統地闡明這些缺陷的原因和影響至關重要,這對 BJ 具有重要意義。

圖4 堵頭缺陷

圖5 粘結劑-粉末撞擊缺陷

圖6 「Balling」缺陷

多層打印缺陷

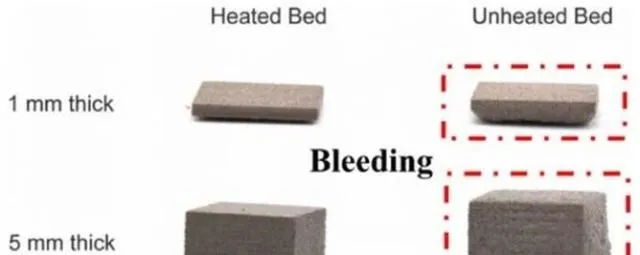

透過粘合劑沈積獲得完整理想的打印圖案後,值得註意的是,單層的完美並不意味著打印部件的完美。逐層累積的效果會導致打印件變得不可預測。在BJ打印過程中,缺陷的層層積累大多是由於工藝參數錯誤選擇造成的。研究人員主要致力於克服這些缺陷。常見的多層累積缺陷包括「shearing」、「bleeding」和「weak binding」。我們之前在3.3節中討論過「shearing」 。BJ打印零件的「bleeding」現象,如圖7所示,最早由Harris提出;它是粘合劑在高度飽和狀態下的宏觀流動。它通常表現為打印部件底部過多的粉末結合。形成這種現象的原因在於粘合劑在重力驅動下沿著壓力梯度運動。表面上的過度擴散稱為「羽化」,這通常是由水平方向的毛細管力引起的。有學者認為,凡是超出設定打印面積的,統稱為「bleeding」。為了清楚起見,滲色和羽化在本文中被稱為「bleeding」。

圖7 「Bleeding」缺陷

粘結劑的幹燥和粉床內的毛細管壓力是影響「bleeding」現象的兩個主要因素。Crane研究了幹燥條件對BJ打印的影響,發現隨著粘合劑用量的增加,在加熱條件下不會出現「bleeding」現象。這可能是由於層間粘合劑中溶劑的蒸發增強所致。然而,透過延長幹燥時間來增加粘合劑的蒸發會縮短打印頭的壽命。對於一些不含蒸發溶劑的粘結劑,原位固化可以有效提高粘結劑固化的有效飽和度。

脫粉缺陷

作為打印生坯成型工藝的最後一步,脫粉幾乎決定了生坯的表面粗糙度。目前,BJ脫粉過程僅靠人工操作。因此,操作人員的脫粉熟練程度直接關系到脫粉的品質。盡管脫粉限制了工件 BJ 成形的精度,但對脫粉的研究還很少。由於與脫粉相關的固有挑戰,研究人員就打印部件的尺寸限制達成了共識,如表 2所示。最小尺寸限制隨著打印部件復雜性的降低而增加。

總結與展望

由於成型坯體內部超低粘結劑含量,與其他3D間接成型技術相比,BJ顯示出巨大的發展潛力。在這篇綜述中,我們對BJ成型過程中遇到的缺陷進行了總結和分類。具體來說,全面總結了缺陷產生的原因、它們如何影響打印部件的效能以及如何克服它們。此外,還從缺陷角度討論了當前 BJ 成形方法發展的瓶頸。為BJ工業生產實際中缺陷的即時監控提供參考,促進BJ工業化的發展。有理由相信,這篇綜述填補了BJ研究中相關缺陷的空白。主要結論如下:

(1) BJ成型過程中發現的缺陷可分為五類:切片缺陷、鋪粉缺陷、單層打印缺陷、多層堆積缺陷和脫粉缺陷。它們與傳統 3D 打印的區別已經凸顯出來。數值公式和物理模型可以幫助讀者闡明缺陷的起源和物理意義。這些缺陷的變化及其對打印部件的影響已在理論上得到了很好的解決。

(2) BJ成型工藝的核心在於粘合劑和粉末之間的基本滲透機制。因此,「bleeding」現象是當前BJ缺陷研究的首要焦點。「Bleeding」不限於特定型別的材料,而是幾乎所有型別的材料都可能發生。克服此類缺陷的關鍵在於飽和度的研究,它決定了生坯精度和強度之間的平衡。

(3) 實際上,本文討論的缺陷通常不會單獨出現。工藝參數或材料選擇不當也可能導致多種缺陷協同出現。此外,打印件的效能與這些缺陷的耦合交互作用密切相關。因此,在BJ打印中需要考慮多種缺陷的影響。

l 谷專欄 l

網站投稿 l 發送至[email protected]