近年來中國對環境保護愈來愈重視,粉煤灰作為一種工業廢料,資源豐富,價格低廉,摻入混凝土中不僅可代替水泥,降低工程造價,而且能有效改善混凝土和易性、耐久性、降低水化熱,已經成為高效能混凝土的理想摻合料。隨著粉煤灰在混凝土中摻量的增加,二次水化反應增多,與普通混凝土相比,早期強度會有所降低,但後期強度增長較快,甚至超過同強度等級的普通混凝土。

目前對於大摻量粉煤灰混凝土的力學效能評價,主要還是透過測定標準養護28d立方體抗壓力度來表征,並不能真實反映混凝土的後期強度,因此,開展較長養護齡期下,粉煤灰摻量對混凝土抗壓力度的影響研究對其混凝土配合比設計具有重要的指導意義。

1原材料及配合比組成設計

1.1原材料

本試驗選用西安渭河經機械磨細後的Ⅱ級粉煤灰,其化學成分如表1所示。

水泥選用西北地方的秦嶺42.5級普通矽酸鹽水泥,其主要物理力學效能檢測結果如表2所示。

集料選用渭南市臨渭區時代石料廠生產的碎石,粒級5~20mm,連續級配,表觀密度2670kg/m3,堆積密度1450kg/m3,壓碎值7.9%,含泥量0.2%,針片狀顆粒含量為1.1%。細骨料選用西安市渭河河砂,表觀密度和堆積密度分別為2610kg/m3和1480kg/m3,細度模數為2.8,含泥量1.2%,含水率0.6%。

減水劑采用平頂山市神翔化工廠生產的萘系高效減水劑(WAN-B),實測減水率為23%。拌和與養護用水為日常飲用水。

1.2配合比設計

在膠凝材料總量為590kg/m3、其它組成不變的情況下,按粉煤灰的摻量從10%~60%配制混凝土,配合比如表3所示。

2粉煤灰摻量對混凝土後期強度的影響

2.1不同齡期粉煤灰混凝土抗壓力度試驗

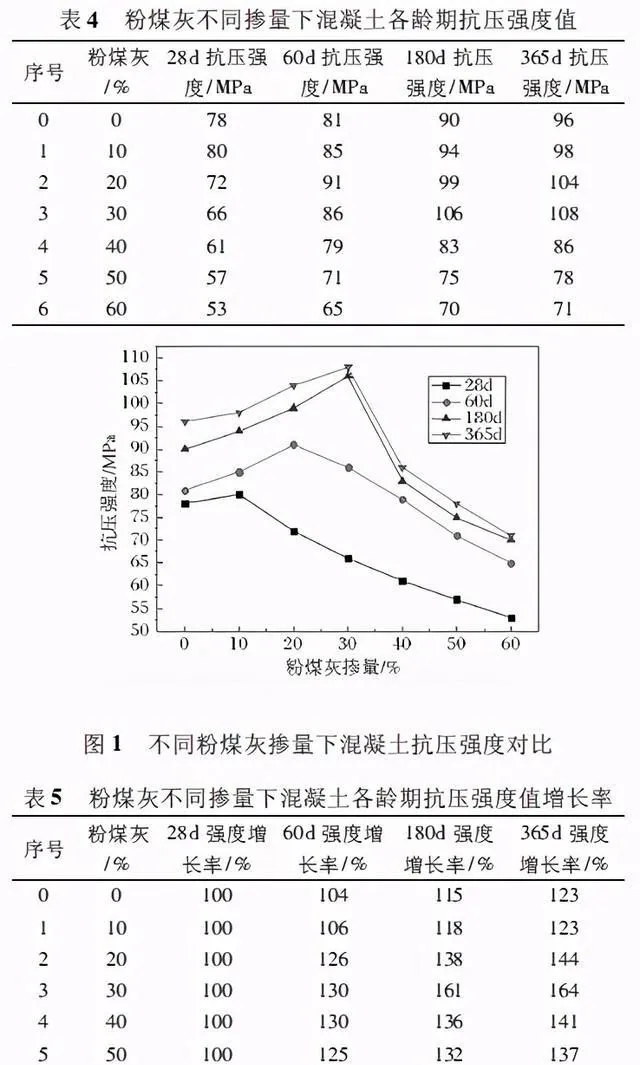

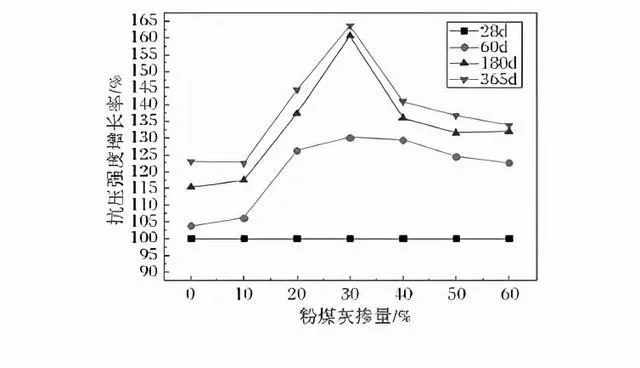

粉煤灰不同摻量(0%~60%)下,成型混凝土試件,在標準條件下養護至規定齡期(28d、60d、180d、365d)後,測定其抗壓力度值,如表4、圖1所示。同時,以28d齡期抗壓力度值為基準,計算60d、180d、365d各齡期下抗壓力度值的增長率,如表5、圖2所示。

由圖1、圖2可得出如下結論:

(1)隨著粉煤灰摻量的增加,同齡期混凝土的抗壓力度呈現先增後減的規律,其中摻量為20%時,60d抗壓力度值達到最大值91MPa,摻量為30%時,180d、365d抗壓力度值分別達到最大值106MPa、108MPa。

(2)對於同一粉煤灰摻量,隨著齡期的延長,混凝土後期抗壓力度增長較快,當粉煤灰摻量在30%左右時,養護齡期180d、365d抗壓力度值均超過100MPa,屬超高強度混凝土。

(3)以28d齡期混凝土抗壓力度為基準,隨著粉煤灰摻量的增加,長齡期(60d、180d、365d)混凝土抗壓力度增長率呈現先增後減規律,當粉煤灰摻量為30%左右時,其抗壓力度增長率達到最大值,如齡期365d時增長率可達164%。

2.2機理分析

混凝土的強度主要取決於水泥石的強度及水泥與骨料的粘結力,而水泥石的強度及其粘結力又取決於水化矽酸鈣凝膠的多少。摻大量粉煤灰混合材料的矽酸鹽水泥的水化主要分兩步進行,首先是水泥熟料的水化,即水化生成水化矽酸鈣、氫氧化鈣、水化鋁酸鈣、水化鐵酸鈣等,然後是活性混合材料開始水化。熟料礦物析出的氫氧化鈣作為堿性激發劑,石膏作為硫酸鹽激發劑,促使活性混合材料粉煤灰中的活性氧化矽和活性氧化鋁的活性發揮,生成水化矽酸鈣、水化鋁酸鈣和水化硫鋁酸鈣等一些水硬性物質。

隨著粉煤灰摻量的增加,水泥中熟料含量相對減少,故早期水化產物也相應減少,凝結硬化速度慢,早期強度低。當養護齡期超過基準齡期28d後,粉煤灰二次水化反應開始,所以後期強度增長較快,甚至可超過同強度等級的矽酸鹽水泥。但當粉煤灰摻量超過30%時,由於水泥水化產物不足,且不足以提供給粉煤灰相應的氫氧化鈣,因此直接導致大摻量粉煤灰無法進行二次水化,使其強度隨養護齡期增加反而不斷下降。

此外,球形粉煤灰顆粒粒徑極小,很容易進入水泥顆粒孔隙中,堵塞混凝土內部的細孔和大孔,且使大孔變成若幹微小孔,毛細孔數量減少,孔徑變小,降低了混凝土內部空隙率,提高了密實度,減少了泌水,起到了很好的填充作用,增強了水泥石與骨料之間的界面強度。

3結語

(1)隨著混凝土養護齡期的延長,粉煤灰的形態效應、微骨料效應及火山灰效應可促使水化矽酸鈣、水化鋁酸鈣等水硬性物質不斷增多,很好地改善混凝土的界面結構,粗骨料變細骨料,粗孔變細孔,從而提高混凝土的密實度、強度。

(2)粉煤灰的摻量對同齡期混凝土抗壓力度的影響均呈現先增後減的規律,且當粉煤灰摻量達20%~30%時,強度值達到最大。

(3)與基準養護齡期28d相比,不同長齡期(60d、180d、365d)粉煤灰混凝土後期強度值均有不同程度增加,當粉煤灰摻量在30%左右時,混凝土後期強度增長率達到最大值。