「30年前,初期的制造只有最基本的工艺和操作,用马克笔画在白板上,工人在生产线上做简单的重复性劳动,今天我们看到了领益智造的生产线上有自动引导车、自动化手臂、机器人换料,这是非常了不起的进步。」7月25日,苹果首席运营官杰夫·威廉姆斯(Jeff Williams)在观察完供应链公司领益智造位于广东东莞的工厂接受澎湃新闻记者采访时感叹中国制造30年来的巨大进步。

威廉姆斯可谓是中国制造的一位见证者,其职业生涯一度花很多时间待在深圳。30年前苹果在深圳布局供应链,他就经常来深圳出差拜访工厂,2007年苹果推出第一款iPhone时,也是他来深圳协调落实初代iPhone的生产。「从30年前的初级制造,到现在如此先进的工艺,这一过程中我也深受鼓舞。」威廉姆斯这次再次来到深圳探访工厂,带有很深的感情和情结。

他告诉记者,截至2023年,占苹果全球98%供应链支出的187家供应商中,有157家在中国有工厂生产苹果产品,其中七十多家在广东有工厂生产苹果产品。

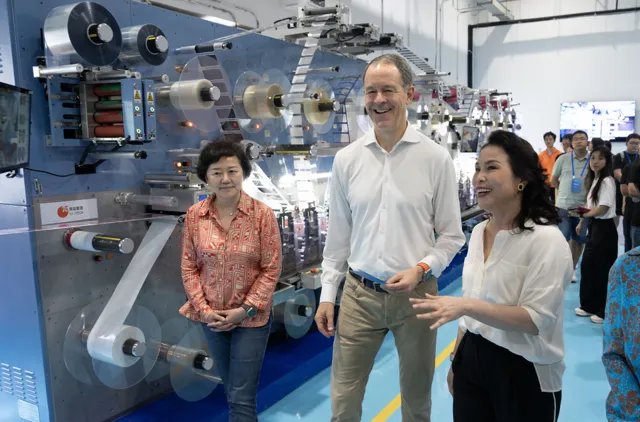

苹果 COO Jeff Williams 与领益智造董事长兼总经理曾芳勤参观领益智造工厂的智能产线

领益智造则是一家典型的苹果供应链企业。据介绍,领益智造在2009年开始为苹果供应Mac零部件而成为供应商。如今,它已成为苹果供应链发展的一位重要伙伴,为苹果所有的产品提供几千种模组件和零部件,包括Mac, iPhone, iPad, Apple Watch, Apple Vision Pro, AirPods 等。

威廉姆斯参观了领益智造的模切冲压连续流车间、CNC数控加工车间、阳极氧化生产车间,以及领益智造研发中心展示区。

在模切生产线上,可以看到运用套切技术和特殊排布,将原本生产大尺寸产品所产生的废料,用来制作小尺寸产品,从而最大程度地提高材料利用率。冲压连续流生产线则利用连续模料带连接所有的制程,包括冲压,清洗,焊接,检验和包装。循环清洗系统和模块化焊接设备是这条产线上的创新技术。为了实现绿色制造,苹果与领益科技共同开发了循环清洗系统,这套循环清洗系统可以帮助节约70%的水,60%的清洗液以及有效地节约30%设备占地面积。模块化焊接设备则帮助提升了自动化设备的通用性,经过模块化设计的设备,在产线切换中只需替换一部分的装置,这样可以缩短30%以上的线体切换时间,提高了线体稼动率的同时,也减少了设备投资。CNC智能车间也配备了自动引导车与机器人,它们有序地管理生产节奏。

威廉姆斯表示,领益智造提供的几千个零部件,对苹果的技术都能提供很好的支持,消费者看到苹果产品的技术变化,但看不到背后的细节,这些供应链伙伴都隐藏在背后对产品提供技术支持,「没有他们就没有我们的成功」。

苹果表示,在华的三十多年里, 持续投资中国的供应链,与广大中国供应商合作,创造了全新的材料、工艺和产品。

前一天,威廉姆斯探访了即将投运的深圳应用研究实验室。这一全新的实验室将增强对iPhone、iPad、Apple Vision Pro等产品的测试和研究能力,为整个区域的员工提供更有力的支持,并深化与本地供应商的合作。 该实验室紧邻生产和组装基地,工程师们可以与供应商密切合作,分享高科技生产流程方面的专业知识,以实现实时调整,并帮助供应商提高效率并节省宝贵的时间。

据介绍,深圳全新的实验室将与于今年3月扩建的上海应用研究实验室一起,共同为产品的可靠性、质量和材料分析提供支持。

当然,苹果也在供应商员工发展与人才培养做出自己的努力。自2008年以来,苹果一直提供各种技能培训项目,为供应链上的工人们提供学习新技术和管理技能的机会。在2022年,苹果在全球投资5000万美元启动供应链员工发展基金,进一步扩展为供应链及其周边社区提供的培训,以帮助他们发展未来工作所需的必要技能。