封面新闻记者 周洪攀

2019年,长虹模塑智能注塑工厂投产,相关人员及设备开始逐步搬迁,此次搬迁不仅是地理位置的改变,还是一次重大的产业升级--公司通过注塑智能装备集成应用,注塑信息系统集成应用,以及对数据挖掘分析,进行智能工厂的建设,从而打通企业整体运营「信息孤岛」。

智能化无人化注塑工厂

7月12日上午,长虹模塑操作工张文正在对产品进行检测、装箱,他当天的工作主要是生产空调防尘网。「注塑机只需要30余秒,就能把原材料变为成品。」张文说,这与以前相比,不但节省了人力,还让生产环节实现自动化。

操作工张文

据张文回忆,传统注塑生产时,需要一个工人在注塑机旁加原材料,另一个工人操作注塑机。生产完成后,再将零部件拉往后处理车间进行后续的加工处理。「劳神费力不说,而且车间环境闷热、嘈杂,还要忍受粉尘。」

集中供料

智能化无人化注塑工厂

工厂搬迁后进行了产业升级,集中供料系统自动把原材料输送到注塑机边,机械手开始运转进行取放件,皮带线连接把每台注塑生产的零件传输到集中处理间,完成集中处理加工后,装车、扫码、入库。通过构建MES生产制造执行管理系统,实现从原材料投入到产品出库的整个生产流程自动化、数字化、智能化。「订单下达、进度管控、生产过程以及成品出入库,都能通过这一管理系统实现。只需扫码,就可实现产品追溯,了解产品更多信息。」长虹模塑工程技术部靳卫卫说。

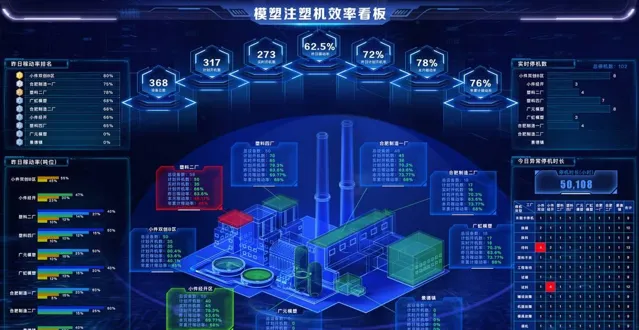

管理系统

据介绍,长虹模塑智能注塑工厂有10个生产车间,370台注塑机。「按照以前现场采集信息,时间长、工作量大。」靳卫卫说,一旦遇到设备异常,还要停工等待修理。使用了MES系统后,每台注塑机的设备运行情况都会及时汇总到监控中心。「系统每两小时还会自动生成产品巡检单,提醒检验人员及时进行检查。」

现场数据采集

据悉,注塑智能工厂模式不仅应用在绵阳本部长虹三大园区,还辐射到合肥、中山等地,复制建有相应的注塑生产车间。除为电视、空调生产塑料配件外,还开展箱包生产等业务,成功开拓新秀丽、JULY、旅选、途加、pidan等新客户。伴随着业务领域的逐步扩大,拥抱「智造」成为长虹模塑必然的选择。