01

国产辊压机现状

我国自上世纪八十年代引进德国KHD公司辊压机技术以来,国产辊压机的规格,辊径由Φ1200*500mm发展到Φ2200*2000mm,装机功率由220kW×2发展到2400kW×2 ,配套磨机的产量由70t/h发展到350t/h;早期的辊压机在使用中存在的问题也得到很多的改进,使用效果也有很大的提高。但其采用低压大循环的控制方式及配置没有改变,挤压效果差,产生的细粉量很少,没有达到辊压机的理想效果。我们要使用好一台设备,首先对其原理、参数、结构、工艺要有充分的认识。

02

辊压机的主要参数

1、辊压机工作原理

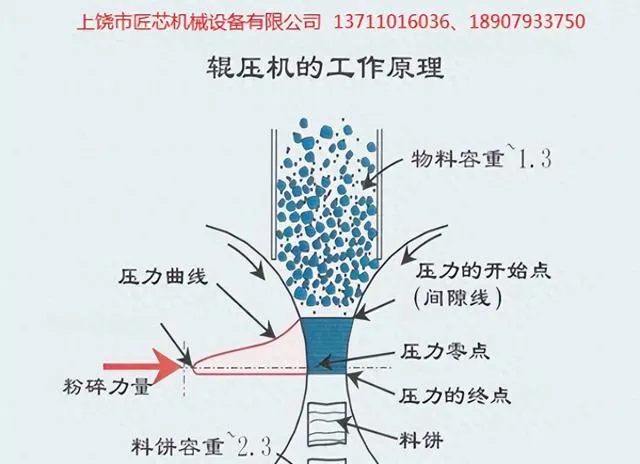

辊压机采用一对相向运动的辊子(其中一只固定辊一只活动辊),使用液压力通过活动辊作用在拉入两辊之间的物料上,并将其挤压粉碎。 (其作用力约500-1500吨,液压系统的作用非常关键,

要深入分析其作用机理。)

2、工作压力

挤压力是决定辊压效果的最基本参数。辊压机总力 F(kN)= n·S·Pr式中:n 一液压缸数S 一液压缸有效面积(m2)Pr 一液压系统压力(MPa)平均辊压 Pcp( KN/ m2)Pcp=2F/D·Bsinα式中:D 一磨辊直径(m) B —磨辊有效宽度(m)α---压力角或称咬入角(°)投影压力PT( KN/ m2)PT=F/B·D实际上真正对辊压效果起作用的是最大辊压。以两辊中心连线为 0 度,压力角起始于8.3 度,终止于—1.6 度,而最大尖峰压力位于 1.5 度,尖峰压力略大于平均压力的2倍。

经计算国产辊压机实际使用压力平均辊压在80-100Mpa,尖峰压力也在 160-200Mpa ; 优秀的辊压机实际使用压力平均辊压在160-200Mpa,尖峰压力也在 320-400Mpa ;实际使用压力应该根据物料性质的不同,以挤压效果为优。

3、辊速

辊压机的辊速有两种表示方法:一种是以辊子圆周线速度 V 表示;另一种是以辊子转速表示。辊子的圆周线速度与产量、功率消耗和运行的平稳性有关。辊速高, 产量也大,但过高的转速使得辊子与物料之间的相对滑动增大,咬合不良,使辊子表面磨损加剧,对辊压机的产量也产生不利影响。目前一般辊速在 1 - 1.75m/s 之间,也有人提出,辊速不允许超过 1.5m/s ;辊子线速度:一般在 1.0-1.7 m/s,大多在1.5-1.7m/s, 目前有2.0-2.2m/s。(转速的选择应以挤压效果为优先,挤压效果以实际取样为准,过快的转速,挤压工作时间变短,设备易于产生震动,其强大的受力变化难以控制,消耗功率但没起到应有的挤压效果)

4、料饼厚度

辊压机的通过量公式为Q=3600·B·s·υ·γ(t/h)式中:B---辊压机宽度(m)s----料饼厚度(m)υ----辊压机线速度(m/s)γ----料饼容重 (t/m3)

一般料饼厚度≈0.02,如果辊压降低料饼将变厚,这说明辊压机能力(通过量) 将随辊压降低而增加。

5、控制方式

主要有 2 种:1、恒压力,2、恒辊缝。

无论哪种方式,从液压的原理看是不正确的,因为压力始终波动,辊缝始终波动,仅用电器控制是做不到的。

03

辊压机系统使用中存在问题的分析

1、辊压机挤压效果的分析,辊压机出料口的细粉含量是挤压效果的直接反应,很多企业没有做这个分析,我们去做了并让很多企业认识这个问题,这也是我们做事的成绩。一般辊压机出料口,细度0.9mm筛余在40-50%,细度0.08mm筛余在75-90%为多;我们取样最好的德国伯利俢斯的辊压机出料口细度0.9mm筛余在33%,0.08mm筛余64%,所以国产辊压机没有达到辊压机的理想效果。

2、辊压机液压系统是提供动辊压力挤压物料的关键设备,由油站、油缸、蓄能器、电磁阀、溢流阀、压力表、油路、控制柜组成。

(一) 气囊大小、管路都要根据油缸大小进行计算 ,气囊2大1小并联,相当于3个都是小气囊,大气囊失去作用。

(二)气囊压力分别设置8、10、12Mpa,只能在某一个区间一个气囊起作用,另外2个气囊失去作用,此差压理论首先由德国人提出,后在实践中由于物料变化过大,没有实现其想象中的效果,后也没有再使用。

(三)氮气囊压力一般设置在系统最低压力的60-80%较为合适,其目的为了保证系统处于最低工作压力时,气囊与启闭阀之间可以保持一定的安全。 但系统工作状态要现场检测才能确定,如果油温过高或过低,都说明其不在良好的工作状态。

3、辊压机辊缝的控制有两种方式,一种为恒压力控制,一种为恒辊缝控制;无论哪种方式,从液压的原理看是不正确的,因为压力始终波动,辊缝也始终波动,压力表反应时间为200毫秒,通过压力表显示来控制油泵加、减压,再控制油缸压力,通过油缸压力控制辊缝,一、滞后,二、压差过大;不利于辊压机稳定运行,不利于挤压效率发挥。

4、辊压机的进料装置很多经过改造,目前改进的 进料装置可以控制开度,但两个方位控制肯定是做不到的,流量调节幅度有限且难以精确稳定控制;且另外两个方位无法调节。

04

辊压机技术升级措施

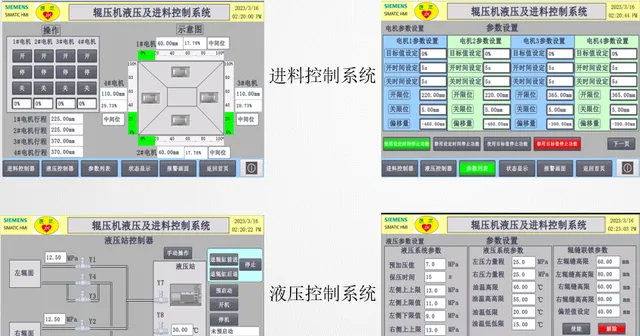

1、更换辊压机进料装置,采用新型4方位进料装置控制进料(专利技术),2个方位调节控制,合理控制物料流量, 另外2个方位可以调节左右辊缝偏差, 达到辊缝偏差在±3mm内,降低物料对辊压机的冲击,易于形成稳定的料层。

2、更换辊压机液压系统,油站、溢流阀、压力表、蓄能器(氮气囊)、阀件组合、增加阻尼调节阀,行程调节阀(专利技术),使得液压系统柔性、刚性可调可控,压力偏差在±0.5Mpa;在研发过程中大量的现场测试,使用专用高精度测压装置(1000HZ)采集测试数据分析,运用专用仿真软件及复杂的数学计算模型,最终成功突破双通道可调阻尼的抗震调节机构;达到液压系统刚、柔合理。此项技术我公司 已经申请并获得2项专利 ,仿制违法,并且只能仿其型而不能仿其实,系统及工况出现变化就无法实现相应的要求。

3、 改进辊压机液压PLC和进料装置4方位的控制,采用恒功率控制,便于中控操作;配置西门子SIMATIC S7-1200,结合西门子SINAMICS 驱动产品及SIMATIC人机界面产品;CPU标配的以太网接口,支持PROFINET、TCP、UDP、Modbus TCP 等多种工业以太网通信协议。此项技术我公司通过数学建模,在研发过程中大量的现场数据,运用专用仿真软件及复杂的数学计算模型;并在实践中证明。国外同类技术价格昂贵,保密。

下图(1)(2)为1毫秒压力曲线,一般所用压力表显示为200毫秒,只能显示图中黑线数据;图(1)为未改造前数据,黑线(氮气囊)压力波动大,如超过设定压力会导致报警跳停,细黄线(油缸压力)下部实际不做功;图(2)为改造后数据,细黄线密实代表做功良好,黑线压力波动很小,达到辊压机运行电流相对平稳;辊缝波动位移在±3mm范围内,退快慢进平稳波动,提高辊压机挤压效率。

05

辊压机技术升级(采用恒功率的控制方式)

1、从辊压机实际使用情况看,无论恒压力控制,还是恒辊缝控制,最终想要达到的效果是辊压机做功优,产生细粉量大;而目前在使用的辊压机,大多数运行电流低,产生细粉量低。

2、由于物料本身变化大、循环控制不稳定,油缸压力波动控制不稳定,辊缝波动控制不合理;很难达到辊压机做功稳定,挤压效率高。

3、我们通过各个方面的努力,通过每个环节的有效控制,再通过数学建模,在现场调试过程中大量的现场数据,运用专用仿真软件及复杂的数学计算模型;采用恒功率控制,达到如下效果:

(1) 4方位进料调节,达到辊缝偏差在±3mm内;(2)辊压机液压柔性可调、可控,压力偏差在±0.5Mpa;(3)采用恒功率控制方式,运行功率在额定功率的85±5% 。

出辊压机细粉含量比原来提高3-7%,入磨比表提高40-60m2/kg,提高台时产量10-20%。如对台时产量没有提高的需求,可提高辊压机做功,降低磨机做功,降低综合电耗2-5度/吨水泥。

总体效益1000万元以上(设备稳定性、节约电耗、系统均匀性、降低熟料用量)。