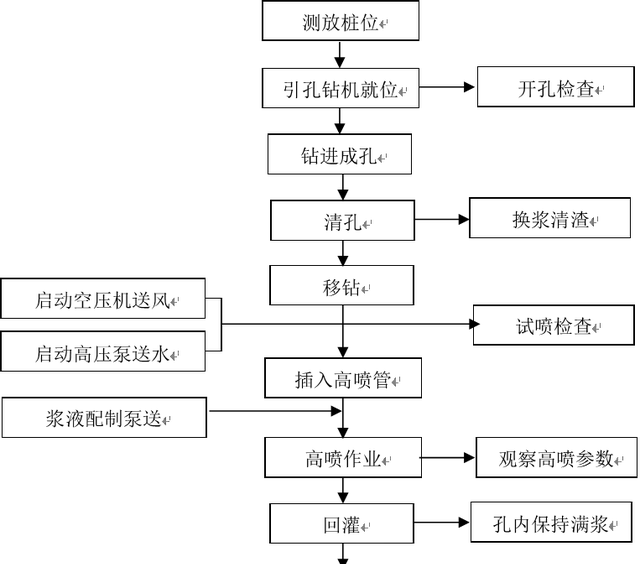

高压旋喷桩施工工艺流程见下图。

1.场地准备

在高压旋喷桩加固范围内开挖排水沟,疏导地表水及施工泥浆。施工范围场地碾压整平。

做好三通一平工作后,根据场地条件因地制宜搭设灰浆拌制操作棚和存放水泥临时库房,防止水泥受潮变质,抑制扬尘。

2.测放桩位.

测量放线根据施工总平面图和桩位图进行准确放样定位,偏差不得大于5cm,根据场内标高确定旋喷桩底标高和停喷标高。

首先用全站仪根据旋喷桩的里程放出该区段的控制桩,然后用钢尺和麻绳根据桩间距放出桩位,并做好标识,标识长度不小于30cm,露出地面约20cm,确保桩机准确就位。

开钻前技术人员应进行桩位复测报监理后,并对钻机安装水平、垂直、对中等项目严格检查,准确无误后方可开钻,换层钻进时应注意调整泵压,待进入下层稳定后方可恢复正常泵压。

3.钻机就位

将钻机移到设计的孔位上,使钻头对准孔位中心,钻机就位后,必须作水平较正,使其钻杆轴线垂直对准钻孔中心位置。钻杆倾斜度要求不得大于1.5%。

用水平尺和测锤校准钻机,将水平尺固定于机架上进行检测,钻杆的垂直度必须满足要求。

4.钻孔

采用液压钻机进行钻孔施工,压力可根据地层情况而定,钻孔过程中严格控制桩位偏差,保证钻孔的位置与设计位置的偏差不大于50mm。

5.浆液配置

高压旋喷桩的浆液采用PO42.5水泥配置,水泥用量及水灰比按设计图配置,一般采用1:1或1:1.5进行配制,搅拌筒每次配制浆液0.5m³~1m³。

搅拌灰浆时,先加水,然后加水泥,每次灰浆搅拌时间不得少于3分钟,水泥浆应在使用前一小时制备,浆液在灰浆拌和机中要不断搅拌,直到喷浆前。喷浆时,水泥浆从灰浆拌和机倒入时,设置一过滤筛,把水泥硬块剔出。在集料斗再设置一过滤筛,水泥浆通过胶管送到旋转振动钻机的喷管内,最后喷出。

6.喷射注浆

当钻进到设计深度后,严格按照施工指定的参数,由下而上进行喷射注浆。现场技术管理人员在施工过程中把起止时间、注浆流量、压力、旋喷高度、旋转提升速度等参数做好记录。

喷射时应先达到预定的喷射压力、喷浆旋转30秒,水泥浆与桩端土充分搅拌后,再边喷浆边反向匀速旋转提升钻杆,提升速度150mm-180mm,直至桩顶3米处,喷浆压力减少至5Mpa,放慢钻杆提升速度进行低压补浆,保证桩顶密实均匀。中间发生故障时(故障时间不大于30分钟),应停止提升和旋喷,以防止断桩,同时立即排查故障,重新开始喷射注浆的孔段与前段搭接不小于0.5m,防止固结体脱节。

7.冲洗

喷射施工完毕后,应把注浆管等机具设备冲洗干净,管内、机内不得残存水泥浆,通常把浆液换成水,在地面上喷射,以便把泥浆泵、注浆管和软管内的水泥浆全部排出。

8.移动机具、废料回收

移动钻机等机具设备到新孔位,进行下一根桩的施工,采用跳跃式施工,相邻两根桩不得连续施工。

钻机成孔和喷射过程中,应将废弃的加固料及冒浆回收处理,防止污染环境。

9.施工工艺要点

旋喷过程中,冒浆量小于注浆量的20%为正常现象,若超过20%或完全不冒浆时,应查明原因,调整旋喷参数或改变喷嘴直径。

钻杆旋转和提升必须连续不中断,拆卸接长钻杆或继续旋喷时要保持钻杆有10~20cm的搭接长度,避免出现断桩。

在旋喷过程中,如因机械出现故障中断旋喷,应重新钻至桩底设计标高后,重新旋喷。

制作浆液时,水灰比要按设计严格控制,不得随意改变。在旋喷过程中,应防止泥浆沉淀,浓度降低。不得使用受潮或过期的水泥。浆液搅拌完毕后送至吸浆桶时,应有筛网进行过滤,过滤筛孔要小于受力情况,必要时可加桩),避免畸形桩或断桩。

10.技术要求及控制要点10.1技术要求

高压旋喷桩施工参数技术要求详见下表:

高压旋喷桩施工技术参数表

|

项次 |

项目 |

指标 |

单位 |

|

1 |

水灰比 |

1:1.0(或1.5,具体按设计配置) |

|

|

2 |

喷浆压力 |

≥20 |

MPa |

|

3 |

喷浆量 |

100~150 |

L/min |

|

4 |

气压 |

0.7 |

MPa |

|

5 |

风量 |

10 |

m³/min |

|

6 |

水压 |

35~38 |

MPa |

|

7 |

水流量 |

75 |

L/min |

|

8 |

提升速度 |

1.5~1.8 |

cm/min |

|

9 |

旋转速度 |

10 |

r/min |

|

10 |

初定水泥掺量 |

300 |

kg/m |

10.2控制要点

高压旋喷桩施工质量控制要点详见下表:

高压旋喷桩施工偏差表

|

序号 |

控制指标 |

单位 |

数值 |

备注 |

|

1 |

钻孔垂直度 |

- |

≤1.5% |

|

|

2 |

孔位偏差 |

mm |

≤50 |

|

|

3 |

钻孔深度 |

mm |

≤200 |

|

|

4 |

桩体直径偏差 |

mm |

≤20 |

|

|

5 |

相邻桩施工间隔时间 |

h |

≥48 |

11.质量保障措施及问题应急措施

11.1 质量保障措施

11.1.1认真审图

将影响质量的问题消灭在施工前,在图纸会审前,项目技术负责人组织有关技术人员认真研究分析设计图纸,对不清楚的技术要求和疑点进行书面整理,准备好答疑内容。项目技术负责人带领有关施工人员参加图纸会审,认真做好会审记录,落实施工前的技术准备工作。

11.1.2技术交底

加强技术交底制度,实行层层交底。各工序施工前,项目技术负责人对项目经理部各有关岗位和专项施工组的生产、技术、质量负责人进行书面技术交底,施工员、技术员、对各班组组长、质检员进行书面交底,各班组长接受交底后再向班组每个作业员进行详细交底。对施工工序要求、质量控制标准、主要技术环节、易出现的质量问题和控制方法、施工技术措施应详细交待清楚,务必使每个施工人员对自己所承担的工作和现场情况有一个清楚正确的认识,从而自觉遵守施工规程,提高自查自检能力。对施工过程中提出的施工方案、技术措施及设计变更在执行前也同样要按此进行书面交底。交底资料办理签字手续和归档。

11.1.3测量放线

安排测量组负责人在施工现场交接好建设单位提供的平面控制点和水准基点,并实地复测、计算、检查是否无误。在确认控制点和水准基点无误后,根据施工需要布设测量控制网和护桩并作好桩的保护和明显标志。施测和复核采用极坐标法与直观的线路几何关系进行双向控制。施工时的控制测量和桩位的施工测量放线必须坚持测量复核制。复核测量和各部位的施工测量放线,均作好测量记录,并附有必要的施工简图,测量记录签字齐全。

11.1.4材料质量控制

材料进场时应按规定的质量和规格要求进行验收,满足要求后签字确认,办理现场入库手续。根据材料的性能妥善保管。验收、搬运至指定存放地点后,材料员对材料进行标识。相近规格材料应严格区分,防止混淆。工程中使用的各种材料由质检员按规定的时间、数量和方式送交检测单位进行抽样检验,检验不合格的材料,工程上不得使用。按照规范要求做好进场原材料的试验工作。

11.2问题应急措施

11.2.1不冒浆或冒浆量少

通常原因是加固土层粒径过大,孔隙较多,可采取以下措施:

①加大浆液浓度,可以从1.1加大到1.3左右继续喷射。

②灌注粘土浆或加细砂、中砂,待孔隙填满后再继续正常喷射。

③在浆液中掺加骨料。

④加泥球封闭后继续正常喷射。

⑤灌注水泥砂浆后,再将孔内水泥浆置换成粘土浆,待孔隙填满后继续正常喷射。

11.2.2冒浆量过大

通常是有效喷射范围与喷浆量不适应有关,可采取以下措施:

①提高喷射压力。

②适当缩小喷嘴直径。

③适当加快提升速度。由于冒浆量中含有地层颗粒和浆液的混合体,目前对冒浆中的水泥的分离回收尚无适宜方法,在施工中多采用过滤、沉淀、回收调整浓度后再利用。

11.2.3凹穴处理

①在喷射灌浆完毕时,即连续或间断地向喷射孔内静压灌注浆液,直至孔内混合液凝固不在下沉。

②在喷射灌浆完成后,向凝固体与其上部结构之间的空隙进行第二次静压灌浆,浆液的配比应为不收缩且具有膨胀性的材料。

12.旋喷桩施工安全措施

高压泥浆泵、空压机、高压清水泵必须指定专人操作,压力表应定期检修检定,以保证正常工作。

钻机操作人员应具有熟练操作技能。

施工前应检查高压设备和管路系统,其压力和流量(风量)需满足设计要求,应检查管道的耐久性以及管道连接是否可靠,泵体、注浆管及喷嘴内不得有任何杂物,各类密封圈必须良好,无渗漏现象,否则接头断开、软管破裂,将会导致浆液、高压水流飞散、软管甩出等安全事故。安全阀中的安全销要进行试压检验(试压检验到当地压力容器检验所检验),必须确保在达到规定压力时能断销卸压,绝不能轻易安装未经试压检验的自制安全销。

钻孔前必须探明地下管线,钻孔出现异常现象时立即停止钻进,报告项目部现场管理人员,查明原因后再施工。

喷射浆自喷嘴喷出时,具有很高的能量,因此人体与喷嘴之间的距离不应小于60cm。

喷浆时,密切监测地下管线状况,特别是当喷嘴提升至地下管线附近时,要特别观测地下管线及地表异常情况,出现异常情况,立即停止喷浆,报告项目部现场管理人员,查明原因后再施工。

喷射注浆的浆液目前一般以水泥浆为主,但有时也加入其他化学添加剂,一般说浆液硬化后对人畜均无害,但硬化前的液体进到眼睛里时,必须立即进行充分清洗,并及时到医院治疗。

吊、放喷射管路时,严禁管下站人。不得将电缆浸泡在水和泥浆中,防止漏电伤人。