00引言

近些年来,混凝土3D打印相关的智能建造技术快速发展。相比于传统的混凝土施工方式,混凝土3D打印技术可以实现传统混凝土施工难以实现的自由形态建筑结构。此外,混凝土3D打印技术可以充分利用建筑机器人高度自动化的智能建造优势,节约大量的人力成本和施工时间。

然而,如何设计高效的3D打印混凝土结构是这项技术得到大规模应用之前亟需解决的问题。对于混凝土材料来说,纯受压是一种理想的受力状态,基于这种思路设计建造的3D打印混凝土项目有扎哈·哈迪德建筑事务所与ETH合作的3D打印无加强混凝土桥Striatus(图1a)等。另外一种设计思路是依照传统混凝土结构施工方法,在3D打印混凝土构件内部设置钢筋或预应力筋,如根特大学Vantyghem等人设计建造的后张拉预应力3D打印混凝土梁(图1b),亦或在3D打印混凝土构件内部设置网(图1c)、钉子(图1d)、绳索(图1f)或纤维等对3D打印混凝土材料的力学性能进行加强。

与以上方法截然不同,近日袁烽教授团队联合谢亿民院士团队提出了一种适合3D打印混凝土的拉压双材料结构模型,即借助多材料双向渐进结构优化法(多材料BESO法),经过拓扑优化找形得到轻质高效的钢-混凝土组合结构。其中受压的混凝土部分使用3D打印技术建造,受拉部分设计为钢索。混凝土和钢材分别承受压力和拉力,这两种材料相互协作,充分发挥各自的材料优势,有效避免3D打印混凝土构件出现受拉的情况,形成一种高效的组合结构体系。此外,由于混凝土内部不需要设置加固物,有利于建筑机器人的自动化施工。

01结构设计与施工流程

一座4 m跨度的小型下承式原型桥的找形设计。

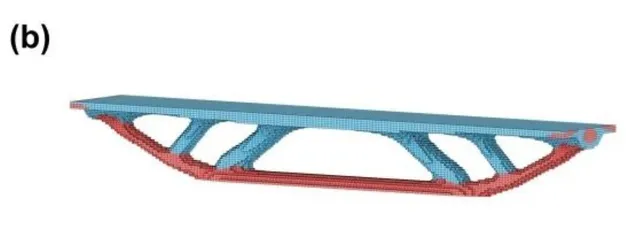

使用钢材(红色)和混凝土(蓝色)两种材料进行拓扑优化的工况设置和优化结果如下图所示。

使用多材料做拓扑优化结果

基于多材料BESO方法设计得到结构中混凝土部分是纯受压的,为了保证分割后的混凝土段也依然处于这种纯受压的理想受力状态,需要对混凝土分段方式进行合理设计。

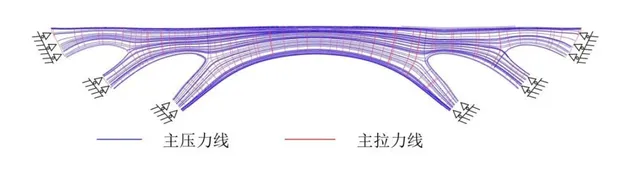

通过计算混凝土结构的主应力线:

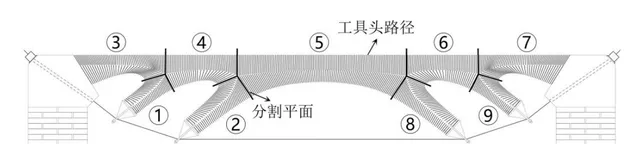

并设置垂直于主压力线的分割平面进行分段。这样可以保证在拼装后这些相邻构件之间力的传递垂直于接触面,不会在接触面上产生剪切力,从而保证这些混凝土段在没有内部钢筋的前提下彼此牢固挤压,形成稳定的整体。

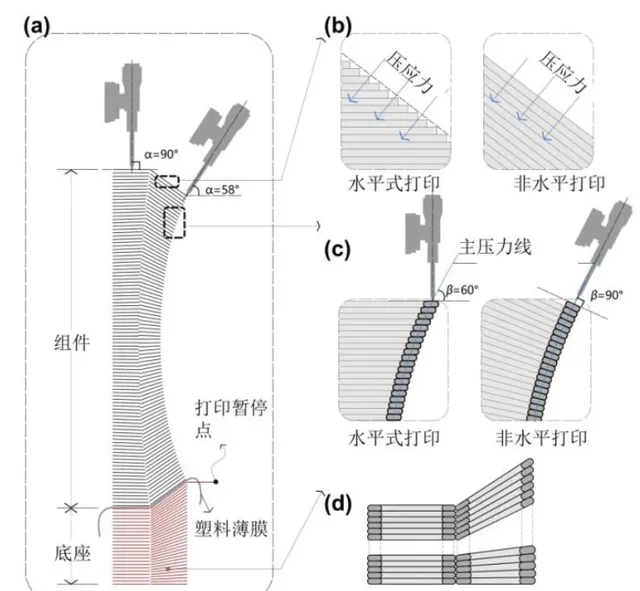

相似地,也可以使用这种方式设计3D打印的工具头路径。虽然一般认为基于传统方式建造的混凝土材料是各向同性的,但已有研究表明,3D打印混凝土构件呈现明显的各向异性,在垂直于打印层的方向具有最佳的抗压性能。通过合理设计工具头路径的方向可以保证混凝土打印层始终垂直于主压力线,这样就可以避免相邻打印层之间产生剪切力,有效利用3D打印混凝土材料的最佳抗压性能。

上部混凝土结构的主应力线

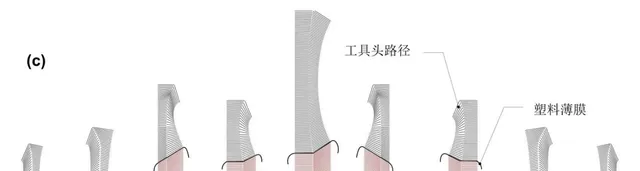

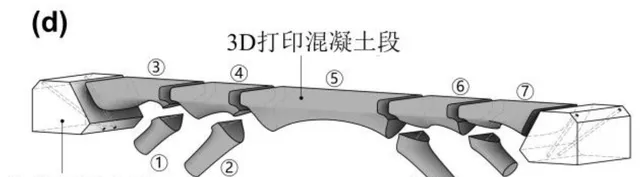

基于该分段方案得到的9个自由形态的混凝土段中,可以看到,部分分段(如③号段)的两端平面均是倾斜平面,不与该混凝土段的中心轴线垂直。然而,由于新挤出的混凝土层的结构强度较弱,易坍塌,保持构件在打印过程中大致直立是实现成功打印的必要条件。

垂直状态下带有3D打印混凝土底座的混凝土构件

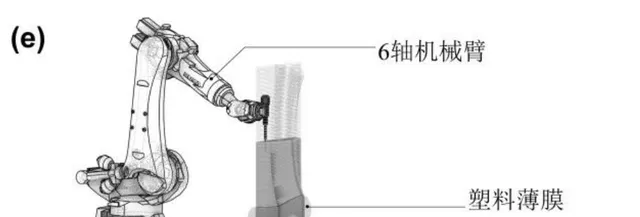

为了成功打印这种复杂形态的混凝土构件,可以使用特殊设计的底座辅助构件保持直立。这种底座可以是木加工或其他形式制造的,但在本项目中可以使用混凝土3D打印的方式与上部构件一次打印成型,这样可以减少诸如定位等不必要工序。在实际打印过程中,底座打印完成后,打印喷嘴将按照设定路径移动到旁边预设的暂停点,此时人工在刚打印好的底座上铺放一层塑料薄膜作为隔断。然后操作机械臂继续运行,直至整个上部混凝土构件打印完毕。塑料膜的存在使得底座和上部的混凝土段在固化后可以很容易地分离。

经过后设计处理后的组合结构模型

混凝土部分的分段方案

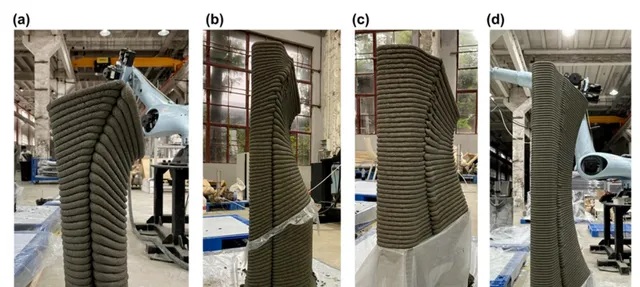

使用6轴机械臂进行混凝土3D打印

装配式施工成型

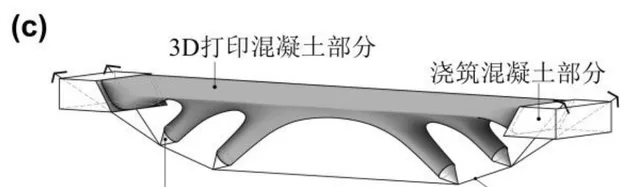

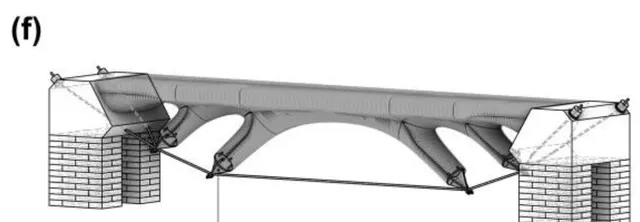

在该优化结果中,混凝土和钢材主要分别分布在结构的上部和下部区域,形成了一个类似张弦梁(Beam String Structure, BSS)的结构形态。在后设计过程中将受压的混凝土部分设计为3D打印混凝土构件,将受拉的钢材设计为钢索。混凝土部分和钢部分之间的连接区域被设计为钢节点来传递较大荷载。基于相似的目的,桥的两端被设计成浇筑混凝土段,以保证复杂受力下的结构强度。

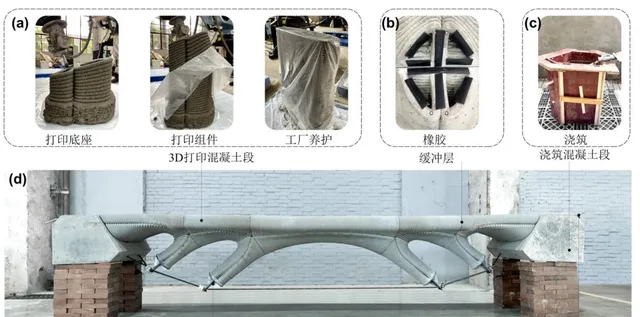

接着,混凝土部分被合理划分为若干段),并借助6轴机械臂进行3D打印。在工厂养护完成后,这些混凝土构件将运至工地进行装配施工,组装形成稳定的结构。

这种易于建造,可重复拆卸的3D混凝土组装结构在临时人行桥等场景中具有很好的应用前景。

02组装建造

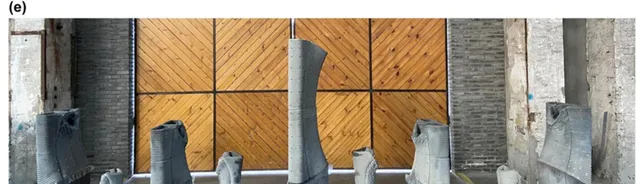

这些混凝土段在工厂以直立状态完成养护之后,将运往施工地点进行干式装配施工。由于该结构原型中相邻混凝土段接触面上传递的主要是法向的正应力,所有的混凝土段依靠相互挤压形成整体,所以混凝土构件的内部不需要植入钢筋或设置预应力筋加强,也不需要灌浆步骤。这使得该实验原型的施工过程非常简单高效。该原型的预制装配式施工流程如图8所示,具体步骤如下:

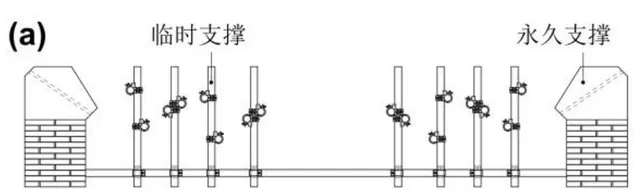

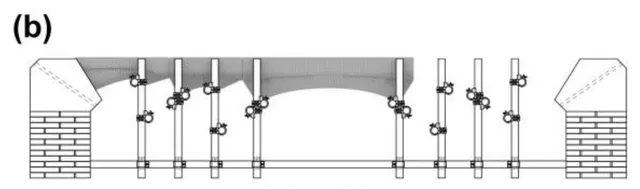

(1)在桥梁两端搭建永久支撑,在桥面下方搭建临时支撑(图8a)。

(2)将3D打印混凝土段逐一放置在临时支撑上(图8b)。

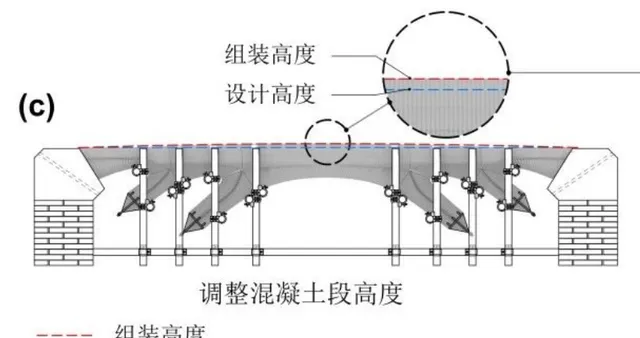

(3)通过调整临时支撑的高度,使桥面具有一定高度的「反拱」,设置组装高度略高于设计高度,为桥梁的自动张拉成型和加载过程中的变形预留高度空间(图8c)。

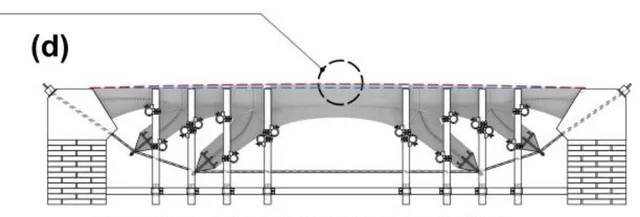

(4)锚固钢索(图8d)。此时所有混凝土构件的重量完全由临时支撑承担,钢索不受力,所以此步骤非常简单,不需要借助特殊设备。

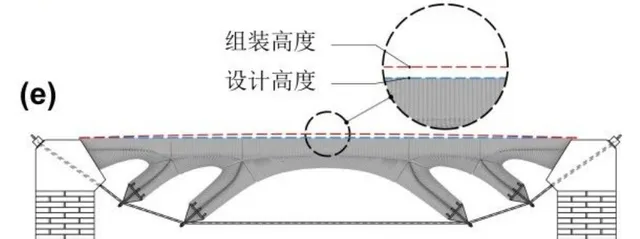

(5)逐一拆除临时支撑(图8e)。在此过程中,随着临时支撑的逐一撤除,混凝土构件的重量将通过钢节点传递至钢索,钢索逐渐张紧,直至所有临时支撑被撤除,钢索被完全拉紧。与此同时,各混凝土段之间依靠逐渐增大的法向正压力紧密挤压,形成一个坚固的整体。同时,桥面将下移一定高度,与预设的「反拱」高度正好抵消,桥面达到设计高度。

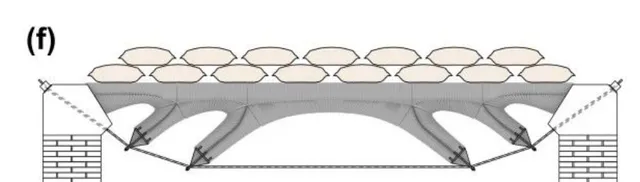

(6)在桥面上施加载荷(图8f)。在桥梁成型之后,结构达到一种非常稳定的状态。在桥面上方施加荷载时,混凝土段之间接触面的正压力会继续增大,进一步增强结构的整体性。

从上述施工流程可以看出,整个施工过程完全是干式作业的,不需要灌浆等传统的湿法施工,这一优势保证了该结构可以快速建造。此外,钢索在混凝土段的重力作用下自动拉紧,此过程不需要使用专门的预应力张拉设备,可以简化施工程序,降低成本。

3D打印混凝土桥组装完成后的正视图和各部分的制作过程。混凝土段的3D打印和养护可以在工厂中进行,保证了构件的施工质量。混凝土段之间仅安装缓冲橡胶减少因打印误差带来的局部应力集中。两端的浇筑混凝土段使用木模板制作模具然后浇筑成型。金属节点采用5 mm厚的钢板制作,使用激光对钢板切割之后,进行焊接,焊接成型的节点插入几个斜柱段的空腔内部,并浇筑少量的砂浆进行粘接。在钢索的安装过程中,对钢索的固定使用的是一种特殊的锚具,钢索只能在锚具中单方向移动,保证钢索的牢固连接。装配成型后的FloatArch原型桥如图10所示。

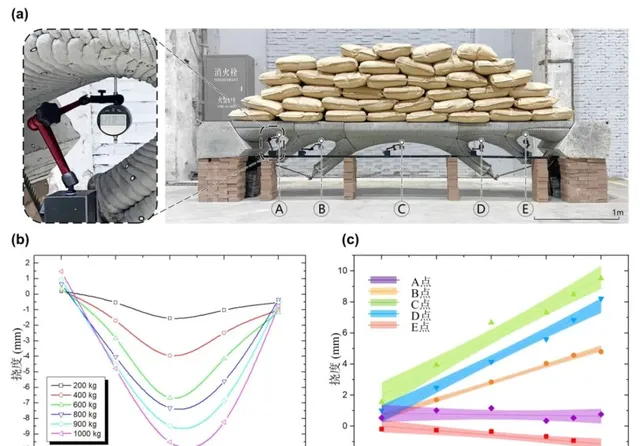

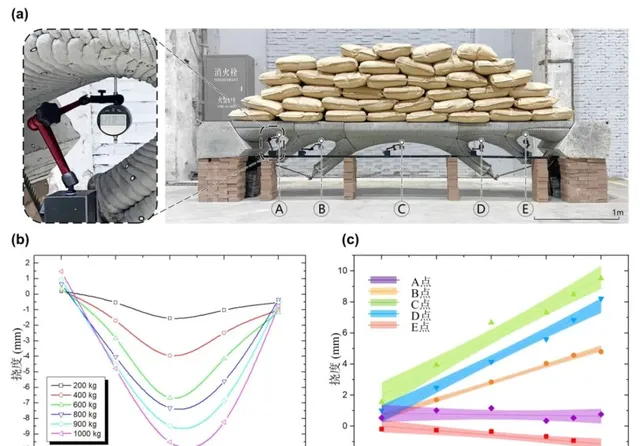

03加载实验

除了有限元分析之外,还对该原型桥进行了物理加载实验。加载测试的场景如图11(a)所示。采用逐级加载的方式,分别设置了200,400,600,800,900,1000 kg共6个级别的重物放置在桥面上,在桥面下方5个关键位置设置了5个测量点,测量每级重物加载后的变形量。这些测量点的变形情况如图11(d)和(e)所示。

通过与尺寸相近的传统钢筋混凝土梁对比可知,在抗变形能力相近的情况下,FloatArch原型桥可以减少40.86%的混凝土用量和43.07%的钢材用量。此外,在该原型中大部分钢材用量集中在钢节点和锚具(占钢材总用量的76.39%),实际受拉的钢索耗钢量占比很少。如果对钢节点和锚固方式进行优化,则可以进一步节约钢材用量。

04可持续使用

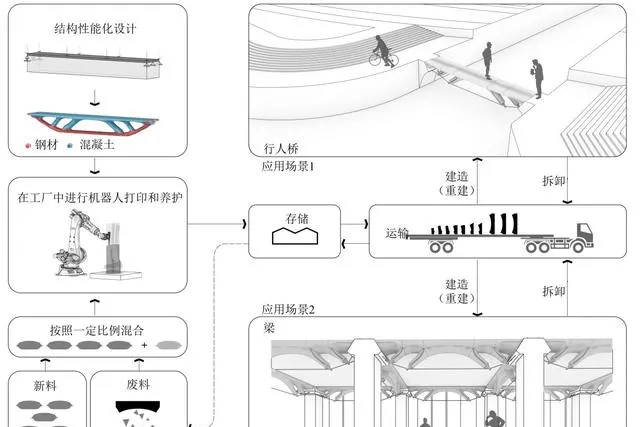

由于FloatArch结构的完整性主要通过和混凝土段之间的法向压力维持,这些构件可以像传统的无砂浆石拱桥一样建造,因此这种结构的拆卸也十分简单。拆卸结构时,可在3D打印混凝土段的下方设置临时支撑,然后松开钢索,即可十分轻松地将混凝土结构拆卸。当需要异地重建时,这些混凝土构件可以快速地被运输到其他施工场地重新装配。这种建造和拆除的便利性使得这种3D打印混凝土结构具备重复使用、多场景应用的可能性。整个「设计-制造-存储-运输-组装-拆卸-运输-组装」的周期如图12所示。当结构功能、承载能力等要求相近时,这些3D打印混凝土构件可以实现共享使用。例如,建造临时人行桥的3D打印混凝土构件可以快速被拆卸,然后运输到另一个建筑场景中用作框架结构的主梁,反之亦然。

在此基础上可以建立完整的供应链体系,建立可持续的存储中转模式,实现3D打印混凝土构件的快速循环和商业化。当构件达到预期寿命之后,这些报废的混凝土构件可以被粉碎,与合适比例的新材料一起重新进入整个可持续循环模式中。

05扩展形式:FloatSlab

本文提出的使用多材料拓扑优化进行3D打印混凝土结构找形设计的方法不仅适用于梁结构,也同样适用于其他结构形式。

基于多材料BESO方法的拓扑优化结果,设计了一个四点简支的钢-混凝土组合楼板FloatSlab。经过拓扑优化设计后,其上部的3D打印混凝土板与下部的钢索协同作用,形成一个高效的组合结构体系。与FloatArch原型相似,该结构形式同样适用于预制装配的施工方式,也同样具备快速施工、拆除和转运的优势。另外,在该组合混凝土板FloatSlab中,钢索也同样位于3D打印混凝土构件的外部,在打印件的内部不需要植入钢筋或设置预应力筋,这种结构形式满足大规模自动化快速建造的需求。本研究中使用3D打印模具和混凝土浇筑施工建造的一个缩小比例的FloatSlab原型。该组合楼板FloatSlab证明了这种基于多材料拓扑优化进行无加筋3D打印混凝土结构找形设计的方法具备通用性。

设计域、载荷和支撑条件

基于多材料BESO方法得到的优化结果

FloatSlab拓扑优化找形过程

后设计处理后的可建造模型

混凝土部分的分块方法

使用6轴机械臂对混凝土板进行3D打印

装配式施工

应用场景

FloatSlab:索支撑组合混凝土板(缩小尺寸浇筑版本)

06结论

本文提出了一种基于多材料拓扑优化技术设计高性能3D打印混凝土结构的方法。

在这种钢-混凝土组合结构体系中,外部钢索只受拉,3D打印混凝土构件只受压,实现了两种材料的高效利用,解决了以往的3D打印混凝土构件需要在混凝土内部植筋的难题。

该结构的干式作业和预制装配式施工的特点可以保证该结构可以方便迅速地建造、使用、拆解、运输和异地重建,实现了3D打印混凝土构件的可持续利用。这种基于多材料拓扑优化技术的3D打印混凝土结构设计策略在混凝土增材建造领域中具有的巨大应用前景和潜力。

该项目由同济大学与皇家墨尔本理工大学合作完成,由上海一造科技有限公司提供设备和技术支持,由十四五」国家重点研发计划「面向多场景的新型建筑3D打印软硬件一体化关键技术与装备」(2023YFC3806900)提供经费支持

本文引自公众号RMIT创新结构与材料中心,该项目由同济大学与皇家墨尔本理工大学合作完成,由上海一造科技有限公司提供设备和技术支持,如有侵权,请来呢西删除。