【研究背景】

锂离子电池(LIBs)由于具备高比能量,已经广泛应用在从便携式移动设备到电动汽车的各种新能源应用领域。然而,易燃液体电解质和电池降解引起的热失控风险仍然是目前LIBs发展的主要问题之一,使用固体电解质(SE)替代液体电解质的固态电池(SSBs)被认为是最有前途的解决方案之一。与传统液态LIBs相比,SSBs具有以下几个潜在优势:(1)SE不可燃,即使发生电池短路等意外也能确保安全;(2)具有优异机械性能,可以抑制锂枝晶,可用于锂金属电池;(3)具有高度设计性,可通过结构潜在地提高系统级比能。尽管具有高比能潜力,但实现最终高比能所需的高负载密度电极和多堆叠电池制造的系统设计方法仍然是一个空白。目前,许多研究已经在材料水平和实验室角度解决了SSB的性能问题,但大多数研究使用的活性物质(AM)质量比较低,约为30-70 wt%,低于常规LIBs所需的活性物质含量(>90 wt%)。此外,在SSB中,面容量通常低于3 mAh cm-2并需要使用超过100 μm的厚SE层作为「隔膜「,这种传统结构难以获得高比能理想固态电池。因此,有必要对高负载电极的设计进行系统研究,以实现高比能SSBs,已经有一些研究考虑了影响SSBs电极性能的各种参数,并提出了一些电极设计指南,这些指导方针侧重于离子/电子渗透/电导率、扭曲度和电极电解质界面面积等因素。固-固界面处的不均匀接触增加了每个参数对电极结构和负载密度的微小变化的敏感性,因而如何平衡各种因素,是SSBs标准电极设计原则的重要挑战。

除了电极设计之外,很少在电池级设计考虑实现高比能,大多数关于SSB的研究都是在一个夹紧加压的自制电池中进行的,仅作为概念验证,这与可对堆叠设计的SSBs的特点相去甚远。为了使固态电池在商业上可行,不仅要采用多堆叠电池设计,还要考虑电池的形状因素,虽然已经证明了几种软包SSBs具有高比容量(>210 mAh g−1)和高面积容量(>6.8 mAh cm−2),但它们目前的水平仍然局限于双层结构。可见,从电极材料水平到电池组水平的固态电池设计方案仍需要进行研究。在本研究中,提出了合理的SSB电池设计原则和实验验证,实现了接近商业LIBs的高比能。

【成果简介】

近期, 韩国能源研究院Jinsoo Kim教授和蔚山国立科学技术研究所Sung-Kyun Jung教授团队 在 Nature communications 上发表了题为 「Advanced parametrization for the production of high-energy solid-state lithium pouch cells containing polymer electrolytes」 的文章。本文介绍了一种基于电极和电解质微结构和结构参数优化的先进固态电池设计策略,为了验证所提出的电池设计策略,作者使用固体聚合物电解质组装和测试了10层和4层固态软包电池(在45°C下施加3.74 MPa的堆叠压力),分别获得了280 Wh kg-1和280 Wh kg-1的初始比能量,分别对应于600 Wh L-1和650 Wh L-1的能量密度,表明该电池设计策略对高性能固态电池的商业化发展具有重要帮助。

【研究内容】

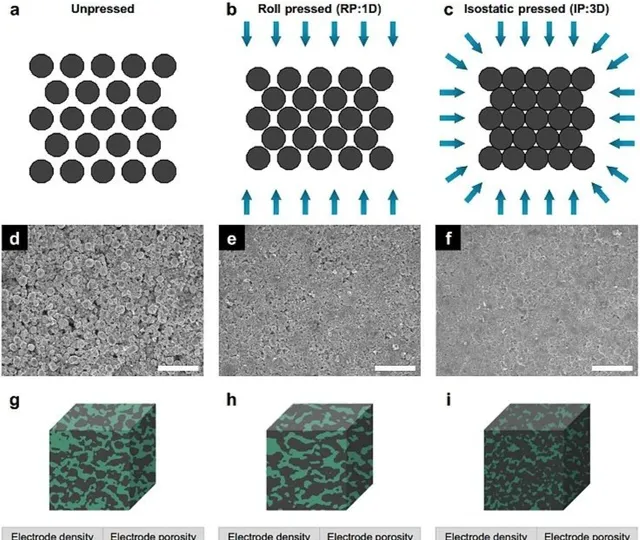

图1. 理想SSB微观结构的颗粒组成和密度设计策略

(一)设计理想的颗粒和复合电极,以实现有效的界面接触。 对于SSB电极设计,确定AM和SE组成比至关重要,目前还没有研究工作提出理想的AM/SE比,而这是决定SSB在材料水平上性能的关键。为了合理确定SSB的最佳配比,作者根据假设模型计算出最理想的复合比为74 vol% AM和26 vol% SE,并将这些值定义为「平衡阈值」,在AM丰富的情况下,设计以能量密度为导向,在AM不足的情况下,设计以功率密度为导向,大多数先前的SSB研究都落在平衡阈值左侧(图1)。尽管这个阈值基于不考虑实际颗粒形态和尺寸分布的理想假设,但它仍然是电极配方的有效指导方针。

基于此,作者设计并提出了作为电极构建块的AM/SE复合材料的理想微观结构,为最大化AM/SE界面接触,必须使用核(AM)-壳(SE)结构,可以根据已知离子电导率和物理尺寸,计算复合颗粒中的离子面比电阻(ASR),ASR在水平方向上由于横截面积趋近于零(点接触)而迅速增大,但在单向压缩SE时则减小,表明横截面积变宽(平面接触)。为了验证这种微观结构,作者选择了PVDF-HFP/LiTFSI/SN为基础的SPE作为模型SE,因为它具有较高的可加工性、良好的电学性质和机械稳定性。然而,即使在颗粒水平上推导出理想的SSBs微观结构,在电极水平上合理整合这些单元构件也是难点,可以使用电极密度作为代理指标来确定界面离子连通性,发现界面微观结构随着电极密度的变化而发生显著变化。在较低电极密度下,核壳构件之间的界面相互断开,在CCP排列中,这些核-壳构建块之间需要一定程度的接触来建立远程离子渗透,复合电极应进一步压缩,以降低界面离子电阻。电极密度较高的压缩复合材料在SE界面处具有平面接触,表明其孔隙率越低,界面阻力越小,在最高电极密度下,界面接触最大化,因此使用这种结构可以使电阻最小化。因此,通过控制AM/SE重量比和调节电极密度来设计理想电极结构至关重要,基于作为组合物的函数的电极孔隙度衍生的渗透阈值,可以根据SSB设计策略确定目标电极的组成和密度。在相同孔隙率下,随着AM重量分数的增加和SE重量分数的减少,电极密度降低,可以根据电极的配置和密度对制备电极的功能进行分类。首先,在渗透阈值以下,由于过度孔隙诱导的界面不良,电子和离子的传递将受到限制。这类似于低制造压力下制造的SSE。在渗透阈值以上,基于平衡阈值,电池性能可分为两种状态,在平衡阈值的右侧和左侧,可以分别确定比能和比功率方向的电极组成,添加电子导电剂可以克服贫AM富SE电极的电子导电性差或渗透,这表明可以提高功率能力,直到离子输运的极限。然而,由于富含AM、缺乏SE的电极的高扭曲度而导致的离子电导率差或渗透问题很难克服,除非用导电性更高的SE替代。因此,该电极更适合于高比能取向的固态固体材料,所以需要选择合适的SE材料以实现所需的电极孔隙率和低离子ASR。

图2. 实验和仿真验证

(二)仿真和实验验证设计原理。 为了验证上述电极设计原理,作者基于简化理想模型和反映粒度分布(PSD)系统比较了实验和模拟结果的电化学特性,使用商业化BatteryDict程序来验证设计原理。实验和仿真结果在所有情况下的电化学电压分布和电荷容量非常相似,配以含导电剂和粘结剂的四元体系,该模型可靠地代表了经验电极微观结构,这表明模型对实际电极微观结构具有较好的代表性,该模型与复杂的数字模型和实际电极微观结构具有可比性。在平衡阈值之前,缺AM时的能量密度低于富AM,这是因为在富含AM时,相同CCP结构中集成了更多AM,从而导致更高的能量密度,在相同的比电流(36 mA g−1)下,贫AM组的容量(177.15和190.26 mAh g−1)也高于富AM组(165.79和175.83 mAh g−1)。对于渗透阈值,孔隙率应低于26 vol%,在渗流良好的情况下,较低孔隙率转化为较高电极密度和较大容量,这一结果表明致密化可以为渗滤良好的体系提供了更有效的离子传递途径。考虑到所有选择的模型系统都代表缺乏碳和粘合剂的电极,离子传输界面连接不良,渗透不良的情况比渗透良好的情况显示出更低容量。尽管可以适用于超过渗透阈值情况的理想假设存在局限性,但作者使用的交叉验证方法,包括建模和实验,强调了本设计原则对高比能和高比功率导向的SSB的准确性,同时该简化模型可以为电极设计提供清晰合理的指导,而无需进行复杂计算,只需要通过组合各种设计参数即可创建一个通用设计框架。

图3. 不同压缩方法和相关的电极微观结构

(三)低ASR下增强AM/SE界面接触的致密化工艺策略分析。

此外,制备具有低孔隙率和超过渗透阈值的高界面接触复合电极对于在SSBs中诱导低离子ASR非常重要。电极孔隙率和密度随致密化方法的不同而变化,为了实现低孔隙率和高密度的复合电极,需要开发一种实用SSBs的压缩技术。为了均匀地压制复合电极并获得理想的低孔隙率和高密度,作者引入了热等静压(WIP)方法,通过三维压缩向四面施加恒定压力,这对于改善少量SE的界面接触尤其有效,与其他压缩技术相比,WIP是唯一达到渗透阈值的方案。对采用不同的压缩方法制备复合电极进行表征,发现未压电极含有较大的空隙,而卷压电极含有较小的空隙,而使用WIP方法制备的电极几乎没有空隙,表明WIP方法对于制造假设的理想电极结构是有效的,该方法可以使复合材料具有低离子ASR,因此在电池水平上具有低过电位,但该技术不太可能应用于连续生产过程,所以还应该开发一种替代的3D压制方法。

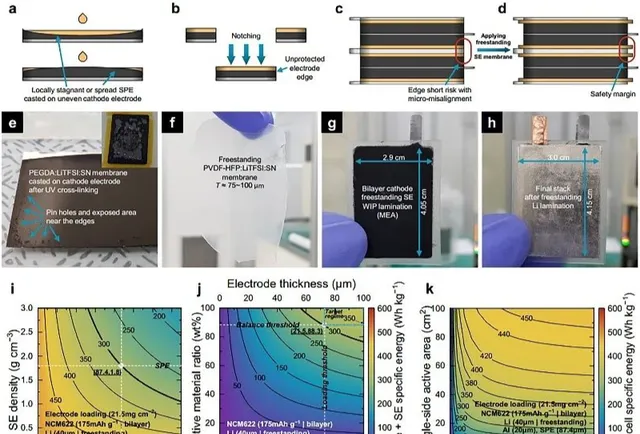

图4. 高比能SSB电极负载设计及组合策略

(四)高比能SSB电极结构设计策略分析。 为实现高比能SSBs电极设计,确定理想负载重量以及负极组合也至关重要,所以作者也提出了合理的结构原则来确定电极负载重量和负极匹配参数。该设计采用薄电极(小于50 μm),以获得更低电阻和更高比功率。此外,为了进一步减少电池总重量,负极可以从石墨改为锂金属,独立薄锂箔(40 μm)可用作双功能亲锂集流体,具有额外锂源,这种方法可以将负极重量减少到相同单位体积的6 wt%。作者使用欧姆定律根据复合构件的离子ASR来确定电极负载以直观的描述电池的总质量,对于离子电导率较高的SE,IR下降对负载重量的敏感性较低,离子电导率较低的SE,其IR下降高度依赖于负载。为了识别负极组合的影响,作者计算了电极层面的比能量,随系统中负极的增加,比能量可能会降低,如果去掉Cu集流体,可以进一步扩展了设计空间,相当于利用轻量级的独立式薄Li代替Cu,在AM(74 vol%)和面电极负载阈值(21 mg cm−2)的平衡阈值下,仅使用NCM622电极计算出的电池比能为508 Wh kg−1,但使用石墨负极计算出的电池比能降至298 Wh kg−1,使用Cu集流器上的薄锂金属负极计算出的电池比能降至413 Wh kg−1,使用独立薄锂金属负极计算出的电池比能降至486 Wh kg−1,后者与NCM622电极的比能接近,表明薄锂金属负极有利于设计高比能SSB。这表明了比能量和比功率之间的权衡关系,电极设计参数应该仔细处理,以优化电池性能的期望方向。

图5. 高比能SSB的宏观结构设计策略

(五)高比能SSB的电池结构与组装策略分析。 为了制造一个完整电池,作者研究了SE对比能的影响,开发了一种新型制造策略,并将其应用于理论电极设计。传统湿法浇铸薄SE膜会导致局部停滞区域,而导致电极暴露。为解决这一问题,应在电极上过量浇筑SE浆料,但不适用于高比能SSB。因此,具有独立SE安全裕度的电池结构可以作为典型解决方案。通过这种结构,可以防止边缘短路,从而可以实现SSB的长期可靠循环。为建造这种小边缘结构,需要彻底改变加工工艺和相关材料,同时由于铸造方法诱导形成微小针孔和边缘附近的暴露区域,导致电池组装后电池短路,所以SE膜的铸造和正极液的添加在技术上应该分开。所以,作者铸造了一个厚度可调的独立PVDF-HFP:LiTFSI: SN基SE膜,然后使用WIP方法将SE膜和含SPE正极电解质的复合电极层合制成膜电极组件(MEA),其额外的安全边缘宽度为1mm,可以实现独立薄锂金属负极电极叠片,以制造SSB单元电池。最终的层压堆叠单元尺寸约为3 cm×4 cm,且均匀无缺。根据本设计原则,考虑到制造的电池尺寸(11.75 cm2),需要超过12层正极双层能实现超过250 Wh kg−1的软包电池比能量。

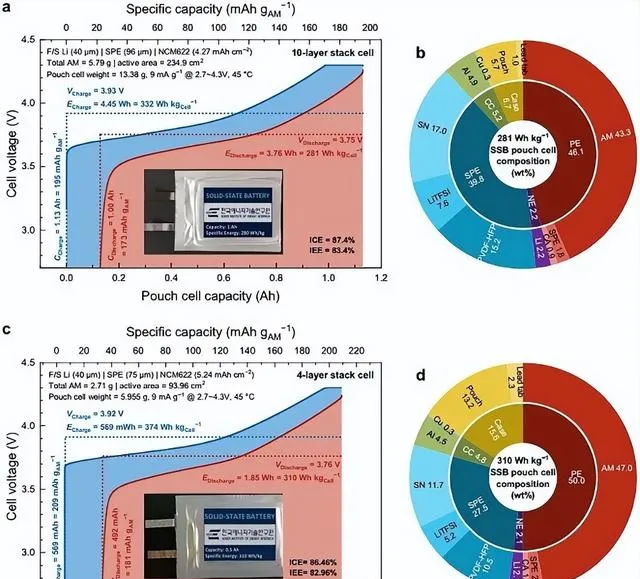

图6. 实用SSB软包电池的电化学特性和组成

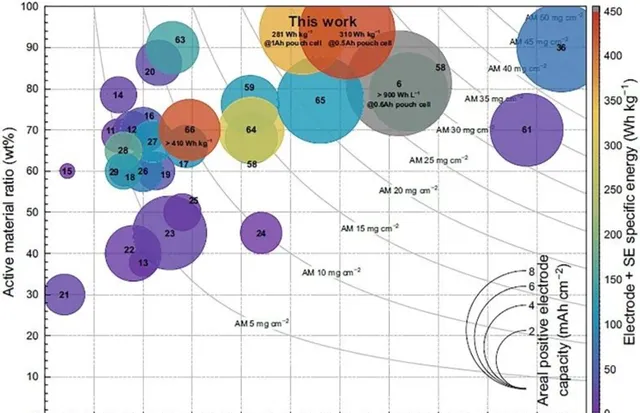

图7. 近期研究对比

(六)基于SPE的高比能SSB软包电池的电化学表征分析。 最后,基于上述设计原则,作者展示了具有高比能的实用SSB软包电池,并根据商业LIBs,将电极设计调整为具有较高AM和较低SE含量以及较高电极负载的比能取向。为了进一步向实际水平增加比能,电极含有94 wt% AM,同时保持4 wt% SE正极电解质,NCM622的总负载重量增加到26 mg cm−2以上,相当于面积放电容量为4.27 mAh cm−2,比容量为173 mAh gAM−1,SE膜的平均厚度也增加到~98 μm,10个正极和11个负极依次叠加双面涂层,总放电容量为1 Ah,标称放电电压略降至~3.75 V,由于较厚电极和SE膜增加了过电位,第一次放电时库仑效率>87%,能量效率~83%,整个软包电池的重量为5.79 g,比能为~280 Wh kg−1,该电池可以实现特定比能量,但是一些电池性能,如长期可循环性,并没有超过最先进的水平。通过调整电极负载参数,电池电化学性能得到了改善。作者指出,在这里提出的SPE策略是一个概念验证,需要研究未来的工作,但是目前基于该设计原型设计的SSB软包电池所表现出的超过300 Wh kg−1的高比能仍然是显著突破。

【文献总结】

综上所述,本文总结了高比能SSB电极的设计原则,并进行了多层软包电池的实验验证,该设计逻辑涵盖了从粒子微观结构到基于实际电池组的宏观结构的多尺度和多参数。在这些指南中,作者提供了广阔的设计空间,并在电极水平上提出了三个必要的设计阈值:(1)基于CCP结构电极组成中AM/SE比的 平衡阈值 优化;(2)以实现有效的电极密度及确保AM/SE界面接触的 渗透阈值 ;(3)根据欧姆定律和已知ASR确定目标电流速率和IR降最佳负载权重的 负载阈值 。基于上述设计原则设计了高比能SSB软包电池,并完全按照商业使用表征进行系统测试,其比能超过280和300 Wh kg−1。本工作对高比能固态电池的提供了基础设计准则,对固态电池的商业化发展之路具有重要意义。

【文献信息】

原文:Advanced parametrization for the production of high-energy solid-state lithium pouch cells containing polymer electrolytes.

Nat. Commun., 2024, 5, 5860. (DOI: 10.1038/s41467-024-50075-9)

https://doi.org/10.1038/s41467-024-50075-9

文章来源:能源学人

注:本站转载的文章大部分收集于互联网,文章版权归原作者及原出处所有。文中观点仅供分享交流,如涉及版权等问题,请您告知,我将及时处理!