【研究背景】

为满足当今社会日益增长的能源需求,发展具有高能量密度和长循环寿命的锂离子电池(LIBs)已成为电池研究的关键目标。目前商业化的LIBs通常采用石墨或硅碳作为负极材料,其活性锂完全由正极材料提供。然而,由于负极固态电解质界面(SEI)的形成,现有LIBs不可避免地面临活性锂损耗(ALL)的问题。这一问题不仅在首圈充放电过程中出现,而且随着电池的长期循环而持续存在,导致电池的能量密度和循环寿命显著衰减。

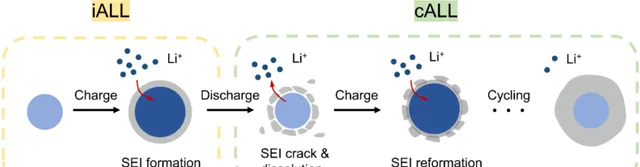

预锂化技术可以通过向电池中引入额外的活性锂,以补偿电池的ALL。然而在过去的研究中,人们一直致力于通过预锂化弥补电池的首圈容量损失(iALL)以提升能量密度,很少有研究关注到电池在整个生命周期中发生的持续容量损失(cALL),从而忽视了预锂化对电池循环性能的影响。

【研究简介】

近日, 同济大学王超研究员团队联合麻省理工学院李巨教授团队 提出了一种 可控、持续的原位活性锂补充策略 ,利用方酸锂-碳纳米管(Li2C4O4-CNT)制备了补锂隔膜并作为活性锂库存,通过精确控制充电截止电压和容量,使得锂库存在后续循环中能够实现可控释放。这种新型的全生命周期补锂策略同时解决了iALL引起的首圈容量损失和与cALL导致的循环容量衰减问题,使得电池的容量损失得到及时恢复,从而显著延长了LIBs的循环寿命。当应用于磷酸铁锂||石墨(LFP||Gr)全电池时,这一策略使电池表现出优异的电化学性能,首圈循环后,电池的容量提升达到12.9%,在700次循环后,容量保持率高达97.2%。这项研究为高比能、长寿命锂离子电池的研发提供了新思路。该文章以「Controllable Long-term Lithium Replenishment for Enhancing Energy Density and Cycle Life of Lithium-ion Batteries」为题,发表在国际顶级期刊 Energy & Environmental Science 上。博士研究生刘淦雄和博士后万旺为本文第一作者。

图1. 电池循环过程中发生的锂损失示意图。

【内容表述】

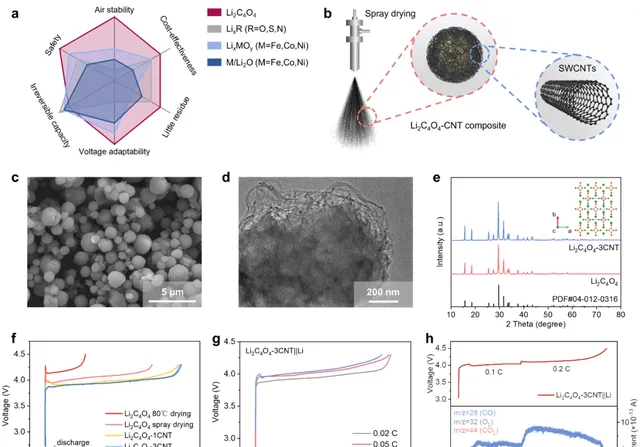

1. CNT导电网络提升Li2C4O4电化学活性

基于方酸锂优异的特性,研究者将其选取为补锂剂。通过喷雾干燥方法成功合成了Li2C4O4-CNT复合补锂材料,显著减小了Li2C4O4的颗粒尺寸,并使其均匀分散在由CNT形成的导电网络中。这种纳米级的相互作用促进了有效的电子和Li+离子传输,提高了材料的导电性和电化学活性。XRD图谱显示所获得的样品与方酸锂的标准XRD图谱具有良好的一致性。电化学测试结果表明,真空干燥得到的Li2C4O4表现出约4.15 V的氧化电位,充电容量仅为130 mAh g-1。而CNT的引入和喷雾干燥方法的使用显著提高了材料的电化学活性,降低了分解电位。添加了3wt%的CNT后,分解平台降低至3.9 V,充电比容量可达435 mAh g-1,与其理论容量接近。首圈放电曲线表明这部分容量几乎完全不可逆,可以用于补锂。Li2C4O4-CNT的倍率性能也显著提升,当充电倍率从0.02 C增加到0.1 C时,其充电容量没有受到太大影响。为了深入了解Li2C4O4的分解机理,研究者采用原位差分电化学质谱(DEMS)测试进行测试。结果表明,在Li2C4O4的分解过程中,仅有CO的产生,没有检测到诸如CO2或O2等其他气体。这一发现表明,Li2C4O4的分解机理可以表示为如下:

Li2C4O4 → 4CO + 2Li+ + 2e− (1)

这个过程中,每个方酸锂分子释放出两个活性Li+离子。产生的一氧化碳气体可在电池首圈化成后排出,不会增加电池的整体重量。因此,除去气体的质量,Li2C4O4的有效容量可以高达 3845 mAh g-1(金属锂的理论容量)。

图2. Li2C4O4-CNT复合补锂材料的制备 (a) Li2C4O4与其他代表性正极补锂剂的性能对比。(b) 采用喷雾干燥法制备Li2C4O4-CNT复合材料的示意图。(c) 扫描电子显微镜(SEM)和 (d) 透射电子显微镜(TEM)图像下的Li2C4O4-CNT复合材料。(e) Li2C4O4的X射线衍射(XRD)图谱。(f) 0.02 C下Li2C4O4的恒流充放电曲线。(g) 不同倍率下Li2C4O4-3CNT || Li半电池的首圈充电曲线。(h) Li2C4O4-3CNT || Li半电池的原位差分电化学质谱(DEMS)测试。

2. 隔膜补锂方式实现优异电化学性能

当Li2C4O4用做补锂剂时,其分解会在电池中产生气体和气孔。为了避免这一问题对正极造成的潜在影响,研究者选择将Li2C4O4-3CNT涂覆在隔膜上而不是直接加入到正极材料中。所得到的补锂隔膜(LRS)呈双层结构,一侧是均匀分布的涂层,而另一侧则保留了隔膜的原始形态,没有观察到浆料的渗透,隔膜保持了原有的电子绝缘特性。在电池组装过程中,涂层面朝向正极,Li2C4O4-3CNT可在充电过程中被氧化,并充当额外的锂库存,以补偿ALL。在此,研究者将所提出的新型隔膜补锂方式(SLR)与传统正极补锂方式(CLR)进行了详细对比。DEMS结果表明,在氧化态LFP(FePO4)的存在下,部分Li2C4O4会被催化分解成CO和CO2,反应方程式如下所示:

当Li2C4O4位于正极中时,它与LFP有着更充分的接触,导致更多的Li2C4O4被催化分解成CO2,CO2的增加意味着更多的碳残留;而当Li2C4O4位于隔膜上时,其与LFP接触位点变少,因此隔膜补锂方式表现出比正极补锂更少的碳残留,从而导致更高的能量密度和更好的电极稳定性。电化学测试结果显示,SLR和CLR均显著改善了电池性能,全电池的首圈放电比容量分别提升至158和156 mAh g–1。由于SLR保持了LFP电极的良好结构,隔膜补锂的电池表现出了优异的倍率性能和长循环性能。电化学阻抗结果表明采用SLR方式的电池有着更小的内阻,这是由于其中的补锂隔膜充当了第二集流器,促进了电子转移并提高了活性材料的利用率。

图3. 正极补锂(CLR)和隔膜补锂(SLR)的对比 (a-b) LFP||Li半电池的原位差分电化学质谱(DEMS)测试。(c) LFP||Gr全电池的首圈充放电曲线。(d) LFP||Gr全电池的倍率性能。(e) LFP||Gr全电池在0.5 C下的循环稳定性。

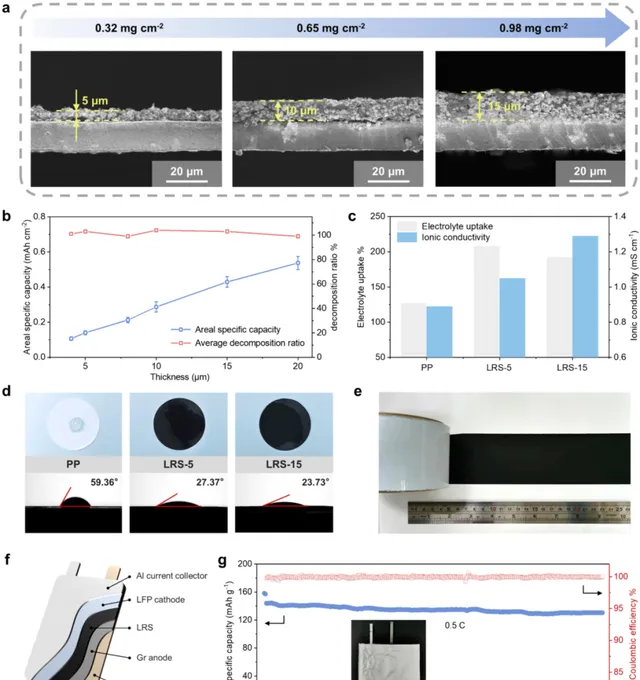

3. 补锂隔膜的综合特性评估

为了进一步评估所制备的补锂隔膜的性能,研究者全面研究了隔膜的多个关键特性,包括不同载量下的电化学性能、电解液吸收能力、离子导电性、以及热稳定性等。通过控制浆料涂覆过程,可以精确地调整LRS上涂层的厚度,以适应各种电池系统的不同补锂需求。随着补锂层厚度的增加,Li2C4O4-3CNT的面载量线性增长,而分解效率始终保持在100%左右,确保了高的锂利用率。此外,LRS隔膜还表现出优异的电解液吸收能力和离子电导率。在浸润碳酸酯基电解液后,补锂隔膜的保液率相比于空白隔膜大幅提高,表现出更高的离子电导率。改性的隔膜还表现出增强的润湿性,其与电解液的接触角显著降低,有助于促进离子传输,有效降低了界面阻抗和电池的内部极化。这些改进进一步证实了SLR方式所带来的卓越倍率性能。此外,隔膜的热稳定性也得到了改善。为验证LRS在实际应用中的性能,研究者组装了软包电池。其在0.5 C下经过500次循环后,容量保持率高达90.49%。这表明所制备的补锂隔膜具有良好的大规模应用的潜力。

图4. 补锂隔膜的表征 (a) Li2C4O4-CNT涂层的截面形貌和厚度。(b) 涂层面容量与厚度之间关系。(c) PP隔膜和LRS的电解液吸收能力和离子电导率。(d) 不同隔膜的润湿性能及其与碳酸酯电解液的接触角。(e) 制备好的LRS卷绕在卷轴上。(f)带有LRS的LFP||Gr软包电池的示意图。(g) 在0.5 C下LFP|LRS-8|Gr软包电池的循环性能。

4. 电压与容量调控实现全生命周期活性锂补偿

研究者对电池在不同循环圈数下的iALL和cALL情况进行了分析,在首次的循环过程中,LFP||Gr全电池的iALL占电池总容量的14.5%。随着循环的进行,cALL占比逐渐上升,500次循环后,cALL变为iALL的1.6倍,这体现出了对cALL进行补偿的重要性。此处,研究者引入了「锂补偿度(LRD)」的概念,以定量衡量可用于补偿的活性锂离子的数量。LRD的计算方式定义如下:

LRD ≡ 补锂剂容量/正极容量

为了在电池的整个生命周期中实现锂补偿,需要向电池中引入更高的LRD,其中一部分用于补充首圈锂损失,剩余的LRD作为锂库存在后续循环过程中逐渐释放。除了增加LRD之外,另一个关键点是确保补锂剂的氧化发生在正极氧化之后,并且其分解电位需要低于正极能够承受的电压阈值,从而可以通过充电电压控制锂库存的释放。LFP和Li2C4O4-3CNT的归一化CV曲线说明了Li2C4O4的氧化电位比LFP高0.3-0.4 V。此外,Li2C4O4-3CNT在4.3 V以下可以完全分解,从而避免对LFP正极的高电压损害。通过调整充电容量和充电截止电压,可以精确控制Li2C4O4分解释放的活性锂的量。当电池经过一定数量的循环或其容量衰减至一定水平时,通过设立补锂点(LRP)来恢复电池容量。

研究者首先在半电池中模拟了LRS-15(LRD约为69%)的可控释放过程。在首圈循环中,大约有30%的Li2C4O4分解用于补偿iALL,剩余的容量在之后的每个LRP分多次释放。这种全生命周期补锂策略在全电池中得到了进一步验证。每经过50个循环便引入一个LRP以释放4.7%的锂库存。在Li2C4O4完全耗尽之前,每个LRP之后都会电池的容量都会得到恢复。经过716圈循环后,电池的比容量仍保持在140.4 mAh g−1。相比于没有补锂的电池以及仅补偿iALL的电池有显著的提升。LRP的配置可以根据实际应用的要求进行优化调整,例如可以采用电池管理系统(BMS)来监测电池的健康状态(SOH),当SOH衰减到预定值时,调节充电条件以控制活性锂离子的释放来恢复电池容量。

图5. 全生命周期补锂策略的电化学性能测试 (a) 经过不同循环后iALL和cALL占总锂损失的比例。(b) LFP和Li2C4O4-3CNT的循环伏安曲线。(c) 通过LRS-15||Li半电池验证的活性锂可控释放过程。(d) 在0.5 C下采用长期锂补充策略的LFP||Gr全电池的循环性能。

5. 以LiCx作为锂库存实现活性锂自动缓释

采用Li2C4O4补锂时会伴随着气体的产生,实际应用中需要设计电池配备自动排气阀以释放气体。然而,此系统可能增加生产成本。为解决这一问题,研究者提出了另一种全生命周期补锂策略,即将活性锂存储在负极。与前一种方法不同的是,Li2C4O4在首圈循环中即完全分解释放全部活性锂,通过增加N/P比将过量锂以LiC x 形式存储在石墨负极中。这种方法可以在首圈循环后将产生的气体完全释放,在循环过程中不会产生额外的气体,确保了电池的安全高效运行。循环曲线显示,LiC x 的活性锂持续补充使电池容量在前178、292和390个循环中保持稳定,直至锂库存耗尽,容量才开始以与对照组相似的速度下降。与其他预锂化方法相比,研究者提出的全生命周期补锂方法具有显著优势。

图6. 活性锂存储在负极的全生命周期补锂策略 (a-c) 具有不同锂补偿度(LRD)的LFP||Gr全电池的首圈充放电曲线。(d) 在负极储存额外锂库存的情况下,LFP||Gr全电池在0.5 C下的循环性能。(e) 使用不同预锂化方法的全电池电化学性能比较。

【结论】

这项研究采用Li2C4O4-CNT复合材料作为补锂剂,设计了一种新型补锂隔膜,旨在提升锂离子电池的能量密度和循环寿命。相较传统正极补锂方式,所提出的隔膜补锂方式具有显著优势。将其应用在全电池体系中,有效补偿了首圈锂损失(iALL)。在此基础上,研究者提出了一种全生命周期补锂策略,解决了持续的活性锂损失(cALL)问题。通过提高锂补偿度(LRD),在电池中保留额外的Li2C4O4作为锂库存,并在后续循环中通过调整充电容量和截止电压来控制释放,实现了电池全生命周期中持续的活性锂补充,有效延长了循环寿命。未来的研究可通过电池管理系统(BMS)监测电池健康状态(SOH),优化补锂点的设置,实现更高效和智能的全生命周期补锂。此外,研究还提出了一种将活性锂储存在石墨负极中的策略,实现了电池全生命周期内自发且持续的锂补充,避免了后续的排气问题。这一研究为高能量密度和长寿命锂离子电池的发展提供了新的思路。

G. Liu, W. Wan, Q. Nie, C. Zhang, X. Chen, W. Lin, X. Wei, Y. Huang, J. Li and C. Wang, Controllable Long-term Lithium Replenishment for Enhancing Energy Density and Cycle Life of Lithium-ion Batteries, Energy Environ. Sci., 2024.

https://doi.org/10.1039/D3EE03740A

注:本站转载的文章大部分收集于互联网,文章版权归原作者及原出处所有。文中观点仅供分享交流,如涉及版权等问题,请您告知,我将及时处理。