生产线平衡率的本质是对产线整体的效率评价,浪费水平评价,连续流的流动状态评价。这里的生产线包含实际的流水线和虚拟流水线,虚拟产线即常见的加工车间的功能方式布局生产。

本期分享不同产线状态下的线平衡率计算方法及提升思路,供大家参考。

第一种情况:产品大批量生产,每天进行订单的切换,是当下家电及电子生产线的状态。

线平衡按照产品计算,如某产线今天生产3个订单,产品A线平衡=工序之和时间/投入时间;产品B线平衡=工序之和时间/投入时间;产品C线平衡=工序之和时间/投入时间。以下案例,岗位作业时间不同,但线平衡均是100%。

第二种情况:产品柔性生产,岗位柔性作业,产品按照一定比例生产,是当汽车生产线的状态。需要注意,在制品缓冲对产品周转次数,库存占用资金有影响,且有利于线平衡的提升。

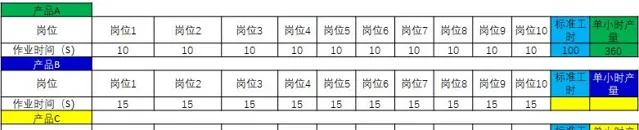

第1类: 同一个产品族,工艺流程一致,作业时间不同,在一条流水线柔性生产,工序之间无半成品,假设某产线生产ABC三种产品,标准工时表如下:

情况1: 按照连续流生产,工序之间无断点,产品在工序上按照固定比例排产,假设是ABC是按照1:1:1柔性生产

情况2: 按照连续流生产,工序之间无断点,产品按照固定比例排产,假设是ABC是按照1:2:3柔性生产

情况3: 整体按照连续流生产,工序之间断点,有库存缓冲,产品在工序上未按照固定比例排产,而是按照交付要求,给工序排总生产任务,假设是ABC订单需求占比是按照3:4:3 (10等份)

第2类:产品族不同,工艺流程不一致,作业时间不同,在一条流水线柔性生产,假设某产线生产ABC三种产品,标准工时表如下:

情况1:按照连续流生产,工序之间无断点,产品按照固定比例排产,假设是ABC是按照1:1:1柔性生产

那么,线平衡该如何提升呢?

第一阶段:在产品设计阶段,未投产前,需要结合工艺流程,生产的方式,进行设计,理论上评估线平衡水平,设计阶段改进,如下案例:

第二阶段:在量产过程,依据标准工时秒表法,测量分析,ECRS改进,提升现场实际线平衡率。

实际生产过程由于设备问题,人员问题,材料问题,操作方法问题,导致设备3实际作业时间为18分钟,实际生产节拍为18分钟;

综上: 线平衡率改善分为设计阶段改善和实际生产阶段改善。实际生产阶段通过消除浪费、消除异常,接近设计阶段。实际生产线平衡率和4M都有关系,是现场管理指标。

考评: 设计平衡率是理想目标,可以设定生产线平衡率实际提升阶段目标,从65%提升至80%,在到90%,一步步靠近理想目标94.5%