意大利博洛尼亞大學的研究人員在The International Journal of Advanced Manufacturing Technology期刊上發表名為The role of filler wire and scanning strategy in laser welding of difficult‑to‑weld aluminum alloys的文章。

1.論文導讀

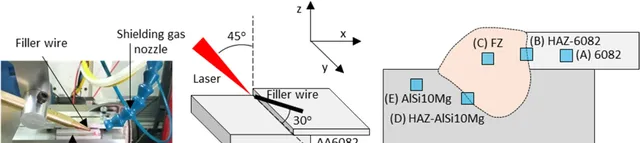

在這項研究中,如圖1所示,研究了AA6082板材與增材制造生產的AlSi10Mg零件在電動汽車行業中典型的電池外殼搭接結構中的焊接。為了了解工藝策略對焊縫質素的影響,研究了使用和不使用填充焊絲的激光焊接,以及使用擺動掃描策略的潛在優勢。對於所有采用的策略,強調了工藝參數最佳化的重要性,特別強調了缺陷、焊縫化學成分、接頭形態和所涉及材料之間的稀釋度。研究結果表明,透過引入填充焊絲並采用主動擺動,可以正確焊接高反射合金(孔隙率低於1%,等效極限強度高達204mpa),並且對工藝參數的變化具有良好的耐受性,而在采用線性掃描和詳細最佳化工藝參數(孔隙率低於2%,等效極限強度高達190mpa)的高生產率焊接中可以排除填充焊絲。

圖1. (a)實驗裝置和(b)微觀分析和顯微硬度測量考慮的關鍵區域。

2.全文概述

該研究對激光焊接設定的不同組合(包括填充焊絲和光束振蕩)進行了全面比較,以實作最佳的接頭特性。研究結果的重點是確定激光技術在連線不同配置的薄板的可行性。采用激光焊接將傳統熱軋生產的 2 mm 厚的商用 AlSi1MgMn(代號為 6082-T6)與激光粉末床熔融(LPBF)生產的5 mm厚AlSi10Mg連線起來。使用光學顯微鏡(OM)進行金相分析,同時使用場發射槍顯微鏡(SEM/FEG-EDS)進行掃描電子顯微鏡,以表征所得焊縫形貌和微觀結構,使這些特性與激光焊接配置相關聯。透過拉伸剪下試驗和顯微硬度分析,以評估接頭的機械效能,並將其與微觀結構、化學成分和采用的焊接策略相關聯。結果表明,鋁合金填充焊絲和橫梁擺動的焊接在較寬的工藝參數範圍內是最佳焊接條件;然而,沒有填充絲的直線焊接被證明是一種可行的選擇,提供了精確的工藝參數定義的高生產率焊接。

3.圖文解析

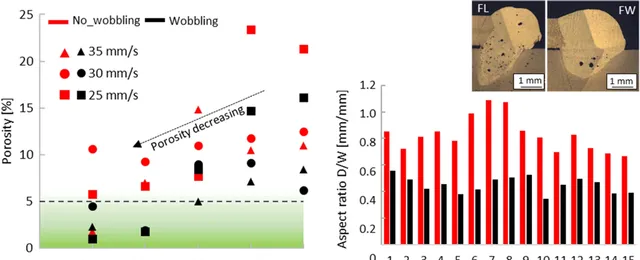

研究人員首先分析了采用填充焊絲進行的焊接實驗。圖2(a)表明,對於線性(紅點)和擺動(黑點)激光掃描,某些參陣列合會導致焊道的孔隙率小於5%(綠色區域)。圖2(b)表明,擺動可實作較低的長寬比(焊縫深度/焊縫寬度 = D/W)。

圖2. (a)在相同條件下,用填充焊絲和直線(紅色)或擺動(黑色)激光運動焊接後的焊縫氣孔率和(b)焊縫長徑比。

在直線運動的情況下,透過降低焊絲速度實作了焊道幾何形狀的顯著改善(圖3a)。相反,用光束擺動焊接的樣品沒有表現出任何明顯的改善(圖3b),在較低的送絲速率下,焊條顯示未填充。

圖 3.在1.4 m/min 和 1.6 m/min 下,降低線速度獲得的 FL(a)和 FW(b)樣品的增強效果。

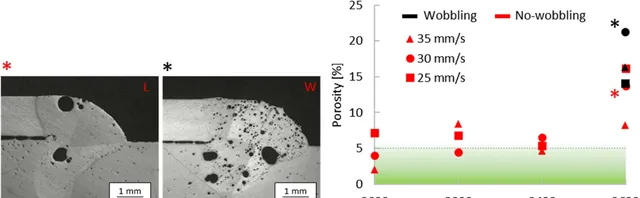

在沒有填充線的情況下也進行了試驗,使用梁擺動來改善焊接過程中的材料稀釋。如圖4a所示,激光束和薄片之間的直接相互作用還可以實作更寬的線性運動熔池。透過觀察圖4b所示的結果,可以確定直線運動焊縫導致低孔隙率的工藝參數。

圖 4.(a)在相同激光功率和速度下,采用線性激光掃描(左)和擺動(右)獲得的無填充材料焊縫幾何形狀,以及(b)相同配置下的焊縫孔隙率。紅色和黑色星形表示顯微照片中樣品的焊接參數。

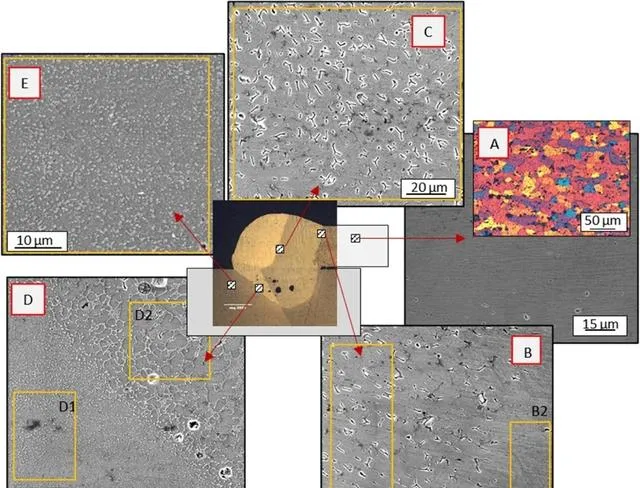

圖5顯示了1_FW樣品在圖1中感興趣區域的微觀結構。首先對熱軋AA6082和AlSi10Mg-LPBF板材進行了遠離焊縫的微觀組織和化學成分分析,然後將FZ-haz界面和中心FZ區域與母材進行了比較。應力消除後的AlSi10Mg板材表現為Si顆粒分布在α-Al基體中的均勻組織,而AA6082板材表現為顆粒分散的軋制晶粒定向變形。

圖5.高倍率FEG-SEM顯微照片顯示了FZ(C)和HAZ區域(B,D)中1_FW樣品的微觀結構,與最初的AlSi10Mg(E)和AA6082(A)片相比。

圖6顯示了樣品11_FL在D區(圖6a)和C區(圖6b)的EDS圖。圖證實了C區存在Mg和Si,且分布均勻。相反,Si的百分比較高,但元素以網絡結構的形式集中在界面區域。另一方面,鎂在FZ區(D2)比在HAZ區更普遍。

圖 6. 11_FL樣品在HAZAlSi10Mg界面(a)和FZ (b)處的EDS元素分析。

圖7顯示兩個樣品的特征都是初始韌性斷裂(在上部用紅色虛線突出顯示),存在小凹坑,然後是脆弱的斷裂。然而,與1_FW相比,11_FL的整個斷裂面分布較大的孔隙,其特征是孔隙相對較小。

圖7. 透過11_FL(a)和1_FW樣品(b)的SEM分析獲得的斷裂面。延展性-脆性界面和延展性凹坑的放大倍數顯示在1_FW的右側。

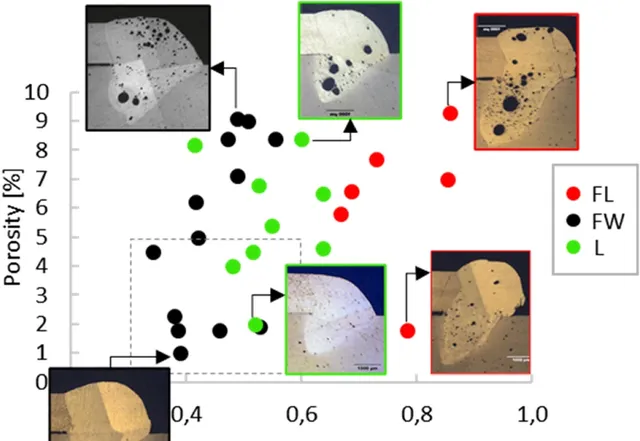

圖8. 在所有測試條件下獲得的接頭的孔隙率與長寬比。最佳焊接條件在灰色虛線框中顯示。

4.主要結論

這項研究采用線性掃描和激光束擺動的方法,研究了不同種類鋁合金板材在有和沒有填充焊絲的情況下的焊接。將傳統熱軋生產的1.5 mm厚AA6082板材與LPBF生產的4mm AlSi10Mg板材進行搭接焊接。為了找到所需強度、缺陷最少、形貌合適的焊接構型,在不同的工藝參數下進行了多次試驗。所得到的接頭在微觀結構、化學成分、幾何形狀和機械強度方面進行了表征。透過填充絲和擺動(FW)以及線性運動(L)將缺陷(孔隙率< 2%)降至最低。確定了兩種條件下的最佳工藝參數。具體而言,高質素焊接所需的激光功率和焊接速度在FW配置中為2200 W和25 mm/s,在L配置中為2000 W和35 mm/s,突出了直線運動對生產率的有益影響。工藝設定的選擇對焊縫形貌也有影響。FW焊的長寬比最小為0.34,L焊的長寬比最大值為0.67。填充絲的加入和梁擺動的啟用與FZ和HAZ界面區內的化學成分和元素分布密切相關。填充絲的使用導致接頭的化學各向異性增大,而梁的擺動並沒有改善均勻化。FW焊中Mg含量越高,接頭的平均硬度越高;然而,斷口對應的是無Mg區,因此該元素對接頭強度沒有相關影響。相反,孔隙率對接頭強度的影響比其他任何因素都大,在FW配置下焊接的接頭強度最高。

因此,用填充絲和擺動運動進行焊接,可以使混合鋁板具有寬的工藝視窗,實作最低的孔隙率和最高的機械強度;然而,線性焊接也可能是實作高生產率的可行選擇,盡管它需要更精確的工藝最佳化來防止缺陷。因此,盡管機械強度略有降低,但更高的生產率(L為35 mm/s, FW為25 mm/s)和更簡單的工藝設定可能是工業套用的一個有吸重力的選擇。

論文連結: https://doi.org/10.1007/s00170-023-11932-x

以上內容來自網絡,僅供交流學習之用。如涉及版權等問題,請於5個工作日行內系我們,我們協調給予處理。最終解釋權歸「 高能束加工技術及套用 」所有。

投稿郵箱