近日,「行家說三代半」發現,國內外新增了2種SiC工藝技術,能在襯底制備、拋光環節進一步實作降本增效,詳情請看:

新SiC襯底制備技術:

預計8英寸成本降低40%

近日,上海微系統所異質整合XOI課題組自主研發了基於「 萬能離子刀 」的碳化矽復合襯底制造技術,SiC晶圓尺寸最大達到8英寸,並初步透過外延驗證。

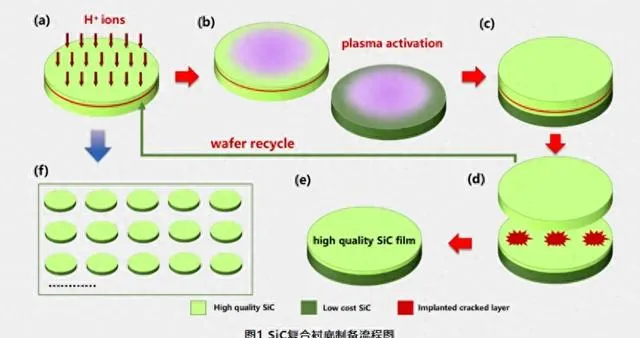

基於「萬能離子刀」異質整合技術,該課題組透過離子註入剝離與轉移的方法可以將高質素 SiC單晶薄膜 與矽、低成本或多晶SiC整合在一起,進一步迴圈剝離高質素SiC襯底(「刀削面」工藝),從而使高質素SiC一片變多片,實作單片成本的大幅下降。

目前技術水平預期可以將SiC晶圓回收迴圈利用10次,預期將使8英寸單片制造成本 降低40% ,提高回收技術水平將使單片成本進一步降低。

基於以上制備流程,該團隊實作了6英寸及8英寸的 SiC復合襯 底的制備,制備的SiC復合襯底厚度平均值346 μm、TTV為1.075 μm、Bow為8.429 μm、LTV為0.885 μm、表面粗糙度Rq為0.225 nm,基本達到後續外延需求。

該團隊進一步對SiC復合襯底進行了外延驗證,發現外延層表面粗糙度Rq為0.473 nm、厚度11.137 μm、面內厚度均勻性2.7%、載流子濃度1.34×1016 cm-3、面內載流子均勻度2.63%;總體上,SiC復合襯底可以支撐較高質素的 同質外延生長 。

加入碳化矽大佬群,請加微信:hangjiashuo999

新SiC拋光工藝:

MRR提升2倍,漿料量減少60%

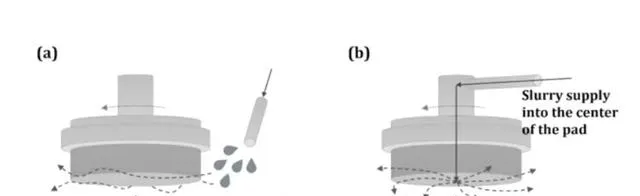

近日,國際精密工程與制造雜誌刊登了一篇關於碳化矽拋光工藝創新的論文,提出一種 中心註入拋光漿料 方式,可有效提高漿料利用效率和MRR(材料去除率)。

據悉,常規CMP(化學機械拋光)工藝中,拋光漿液通常直接輸送到拋光墊上,在碳化矽襯底加工過程中僅使用了一定量的漿料,容易造成漿料浪費和大量汙水,也不利於提高拋光效率。一般而言,常規CMP的MRR僅為 每小時幾微米 ,且拋光液成本占CMP材料成本的比例將近 50% 。

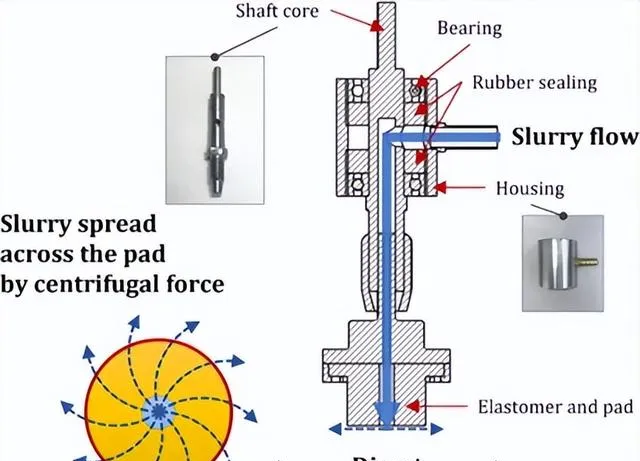

為減少漿料消耗並提高工藝效率,南韓科學家提出了一種中心註入拋光漿料方案。顧名思義,該方案就是在旋轉軸芯上增加漿料供應孔和管道,透過離心力將拋光漿料直接運送到襯底和拋光墊之間。

他們基於碳化矽襯底拋光的一系列實驗,分析了不同轉速和漿料供給速率下的漿料效率和生產率,發現采用中心註入拋光方式,可進一步實作降本增效:

了解更多SiC新技術,可以關註這個活動——

6月14日,行家說將在上海舉辦「 汽車&光儲充與SiC技術大會 」,屆時論壇將全程圍繞行業熱點問題和最新SiC研究成果進行討論,同時還將聚焦新能源終端套用技術,歡迎點選下方的「閱讀原文」了解更多資訊。