電極制作的前一工序是合漿,即把按照一定比例的電極活性材料、導電極、粘結劑和溶劑混合,經過充分的攪拌得到電極漿料,導電劑為電子傳輸提供通道,黏結劑把活性物質與導電劑黏附在一起並將其黏附在集流器上。電極漿料是高粘稠的固液兩相懸浮體系,由具有不同密度和不同粒度的電極活性材料、導電劑和粘結劑等組成。電極漿料的品質直接影響電極的結構和效能,進而影響電池的迴圈壽命、倍率效能和安全性,進而成為影響鋰離子電池一致性的關鍵因素之一。。研究數據表明,漿料合漿工藝在鋰離子電池的整個生產工藝中對產品的品質影響度大於30%,是鋰離子電池生產過程中最重要的環節。因此,提高漿料質素和合漿工藝品質對於提升鋰離子電池效能至關重要。開發和研究高效的合漿工藝,制備具有良好的分散均勻性、穩定性和加工效能的電極漿料尤為重要。

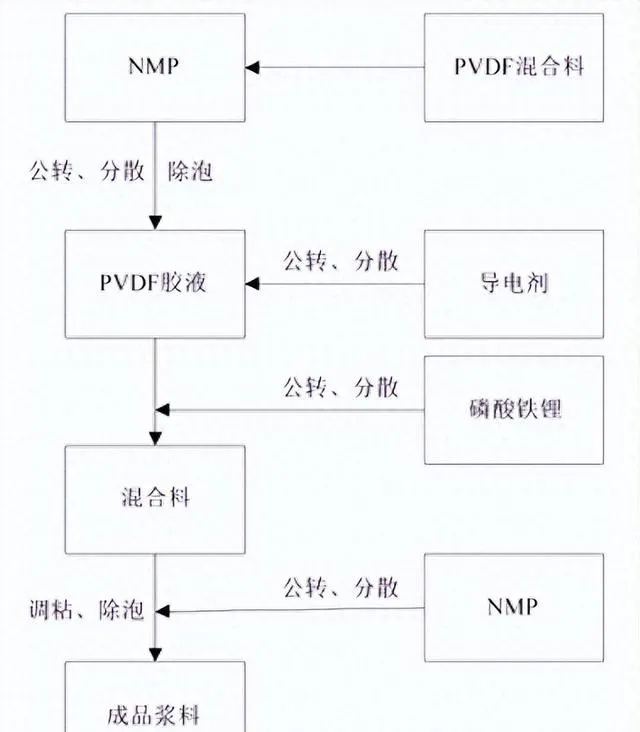

常規濕法合漿工藝流程示意圖

一 評價方法

鋰電池漿料應具有良好的分散均勻性和沈降穩定性,要求漿料中的電極活性材料、導電劑和粘結劑分散均勻,且在儲存或使用過程中保持性質基本不變。下面將介紹檢測和評價漿料性質的幾個重要參數。

1、固含量

活性物質、導電劑、粘結劑等固體物質占整個漿料質素的百分比稱為漿料的固含量。—般情況下的固含量在40-70%區間內。測量固含量可以用以下方法:

(1)與投料理論固含量比較,評價投料稱量精度;

(2)從攪拌釜內不同位置取樣測量固含量可以表征漿料的均勻性;

(3) 隨著時間推移取樣測量固含量可以表征漿料沈降穩定性。

固含量測試方法主要為烘幹法,稱取質素為M的漿料,放置在一定溫度下供幹溶劑,再稱取質素為m,則固含量=m/M。利用水分測試儀可快速且相對準確地測量漿料的固含量,水分測試儀采用加熱失重的原理,透過鹵素燈將樣品均勻加熱使樣品中的溶劑蒸發,透過加熱前後的質素變化計算固含量。

勻漿工藝和配方相同的情況下,固含量越大的漿料,其粘度就越大,同理,固含量越小,粘度也越小。在固含量已經限定範圍的情況下,其值越大,漿料的穩定性就越高;提高固含量可以減少溶劑用量,縮短漿料攪拌時間,塗布幹燥效率也會越高m;但是隨著固含量增加,粘度升高,流動性下降,將提高塗布難度,同時對器材的磨損也越嚴重。

漿料擱置後,活性物質由於重力等原因會出現沈降,使得上層固含量降低,下層固含量升高,造成塗布不均勻,從而導致極片活性物質分布不均、厚度不一、容量出現差別。而透過測量擱置不同時間的漿料的固含量,可以表征漿料的沈降穩定性。

當固含量出現明顯差別時,可以透過低速攪拌來恢復,或者一直低速攬拌暫時不用的漿料來預防固含量出現變化。王雙雙等研究發現,負極漿料在攪拌完成後且常溫情況下,應在48h內使用完畢,超過48h後將會出現明顯分層,漿料不可使用。為了解決活性物質在水體系中的沈降問題,有研究人員在漿料中加入了辛醇,増加了靜止狀態下漿液的粘度,減緩了漿料在靜置時固含量的分層現象。

2、細度

細度是檢測漿料均勻性的一項重要指標,可反映漿料粒度和分散性等資訊,透過細度值可以了解漿料中顆粒有沒有被分散,團聚體有沒有解聚。采用刮板細度計來表征漿料的細度。細度大小對於塗布、 輥壓工序和電池效能有很大影響。

理論上,細度越小越好,細度小且分散好的漿料,固體顆粒能夠被更好地潤濕,因此塗布時均勻,表面平整,無豎直劃痕出現,並且在靜置過程中不易出現沈降、結塊現象。若漿料細度過大,漿料的穩定性會變差,容易沈降、使漿料均勻程度變差,形成大顆粒,使漿料均勻程度變差,塗布時會出現劃痕、麻點,輥壓時極片因受力不均,局部會出現微裂紋、斷裂,進而影響電池一致性和效能發揮。 而且在塗布過程中,大顆粒聚集在出料狹縫時,一方面可能會出現堵料,另一方面也會使塗層上出現豎直劃痕缺陷或幹燥後出現麻點,出現不良片或廢片。在後續的輥壓中,塗布不良處由於受力不均,容易出現極片撕裂、局部裂紋等問題,會影響電池的迴圈效能、倍率效能以及安全效能。

3、粘度

鋰電漿料是一種剪下變稀的非牛頓流體,即剪下速率變大,粘度減小。低剪下下的漿料粘 度是衡量固態顆粒沈降行為的指標,高剪下下的粘度是漿料加工性的量度。在低剪下下,兩種漿料粘度高的比較好,這是因為固體顆粒沒有明顯沈降。在高剪下下,漿料的粘度是檢驗漿料是否符合塗布要求的一個重要參數。

粘度是流體內部阻礙其流動的程度大小,是體現漿料穩定性和流動性的重要參數之一,是評價鋰離子電池漿料穩定性的重要依據。粘度低是一個好的現象,這意味著漿料混合得很均勻。粘度過低會造成幹燥困難、塗布效率低,還會發生顆粒團聚、塗層龜裂等問題。但粘度過高則影響漿料的流動效能,不利於流平、影響塗布面密度的一致性。因此在漿料制作過程中粘度是非常重要的控制參數。 粘度太高或太低都不利於塗布,粘度高的漿料不易沈降且分散性較好,但是粘度過高時流平效果差,造成塗布困難,降低塗布速度,適當降低粘度有助於提升塗布效率;粘度較低時,漿料流動性好且有助於漿料脫除氣泡,但是太低時會導致幹燥困難,降低塗布速度,加劇塗布量不均勻現象,還可能出現塗層龜裂、漿料團聚等問題。

攪拌速度、攪拌時間、合漿工序、環境溫/濕度和固含量等均可影響漿料粘度。在漿料實際制備時,主要透過控制溶劑的用量,即調節固含量來調節漿料最終的粘度,使之符合漿料粘度的技術要求。測試漿料粘度可以采用粘度計和旋轉流變儀。

在生產過程中,尤其是漿料在靜置一段時間後,漿料粘度常出現變化,主要有三種情況:粘度變高、粘度降低以及特殊情況。

(1)粘度變高漿料長時間放置後,膠體由溶膠狀態變為凝膠狀態,會造成漿料粘度升高,此時緩慢攪拌漿料,粘度就可恢復。

(2)粘度降低當粘結劑吸收水分之後發生質變,攪拌過程中結構發生變化或者自身發生降,長時間攪拌或攪拌速度過快,勻漿過程中漿料分散不均勻等,都會導致粘度降低。可以加人漿料穩定劑、分散劑或者表面活性劑,透過電荷相斥和高分子位阻的原理來改善漿料穩定性;另外在勻漿之前一定要將各組分充分幹燥。

(3)特殊情況活性物質在儲存過程中吸潮或在濕度較大的環境下攪拌, 導致PVDF吸收水分漿料, 會呈現出「果凍狀」,當漿料呈現特別明顯的果凍狀時,漿料不可用,此時可以將問題漿料供幹,將粘結劑和NCM汽化分離,之後過篩研磨,再成比例摻常漿料中,則可以繼續使用,且對電池效能無影響。因此,最有效的預防方式就是將物料在勻漿前徹底幹燥,並測量測物料水分,嚴格把控勻漿間的濕度。

4、顆粒分布狀態

電池漿料是由電極活性材料、粘結劑、導電劑均勻分散於溶劑中形成的高粘稠的固液兩相懸浮體系。對電池漿料的基本要求之一就是分散均勻性。若導電劑分散不均勻,在充電過程中電極因各處電導率不同,會發生不同的電化學反應,不僅生成較復雜的SEI膜、可逆容量減少並伴隨局部過充過放現象,甚至形成鋰枝晶,造成安全隱患。粘結劑分布不均,顆粒之間、顆粒與集流體之間粘結力過小區域,電極內阻增大甚至會出現脫落,最終影響整個電池容量的發揮。因此,實作漿料中各組分良好的分散均勻性非常重要。掃描電子顯微鏡可以直接觀察漿料形貌,配合能譜可分析各組分的分散程度。但是樣品制備過程中,漿料幹燥時可能本身會發生成分再分布,而冷凍電鏡能夠保持漿料原始的分布狀態,近來也開始套用於漿料性質分析。

5、膜阻抗

鋰電池漿料是將電極活性材料和導電劑分散於粘結劑溶 液中形成的固液混合體系。根據四探針膜阻抗測試原理,測試 漿料膜阻抗,透過電阻率可定量分析漿料中導電劑的分布狀態,判斷漿料分散效果的好壞。具體測試過程為:用塗膜器將漿料均勻塗覆在絕緣膜上,然後將其加熱幹燥,幹燥之後測量塗層的厚度,裁切樣品,尺寸滿足無窮大要求,最後采用四探針測量電極膜阻抗,根據厚度計算電阻率。