超高強鋁合金一般指屈服強度在500MPa以上的鋁合金,常見的就是牌號為7系列的超硬鋁。該系列鋁合金最初是在航空航天的套用背景下研發的,目前已發展成為世界各國軍、民用飛機的主要結構材料,在飛機結構件中占到70-80%比重,並在很多領域替代了昂貴的鈦合金,成為不可缺少的重要輕質結構材料。隨著現代航空航天領域,核工業,交通運輸業的持續發展,對結構件的綜合效能提出了更高的要求,集質輕、高強、高韌、高斷裂韌性、抗應力腐蝕能力於一身的新一代超高強鋁合金無疑是首選方案。

航空航天用鋁合金發展背景及現狀

鋁合金作為一種較為成熟的輕質高強合金材料在航空航天中的使用量巨大,鋁合金材料一般作為結構材料使用,比鋼有更高的比強度和更優異的加工效能。

航空航天領域主要發展高強、高韌性和耐腐蝕性強的鋁合金材料以滿足航空航天嚴苛的使用條件,套用比較多的為2000系和7000系鋁合金,在高強鋁合金的基礎上進行工藝的改良和材料配方的改進,透過粉末冶金、噴射成型等創新的生產工藝發展效能更優異的輕質鋁合金材料,開展鋁基復合材料及超塑性鋁合金材料相關研究。

在輕質高強鋁合金的發展套用過程中,應力腐蝕問題是伴隨鋁合金的整個套用發展史之中的主要問題,如何削弱或延緩高強度鋁合金在使用過程中的應力腐蝕問題,成為鋁合金套用過程中的主要難題。

在航空航天領域套用較多的有2000系鋁合金的主體成分主要是鋁(Al)、銅(Cu)、鎂(Mg)3種元素,7000系的鋁合金主要成分是Al、鋅(Zn)、Mg、Cu元素,還有一些透過加入一些特殊元素獲得的高效能(高強、高韌、耐腐蝕效能)鋁合金材料。目前,獲得高效能鋁合金材料的主要方法是透過改變熔鑄條件實作。

2000系鋁合金主要以Cu為主要的合金元素,鋁合金材料中加入適量的Cu元素制備的合金在強度、耐熱性、加工效能上會有更好的提升,但耐腐蝕效能會降低,因為Cu元素的引入會使鋁合金內部更容易呈現晶間腐蝕,材料組成元素直接影響著鋁合金的效能。因此,對於2000系的鋁合金一般都在表面做純鋁或6000系鋁合金包覆處理作為本體鋁合金的電化學保護膜,提高其耐腐蝕的效能。後來學者對於不同牌號鋁合金提高應力腐蝕效能的方法進行了很多研究,在一定程度上延緩了鋁合金的應力腐蝕的程度。

鋁合金材料是確保飛機安全飛行的重要部件材料,不同部位鋁合金材料的選型及效能預測直接關系到飛機的安全可靠性,預測航空鋁合金材料的失效問題直接關系到生命安全,需要引起廣泛重視。

效能優異的高強鋁合金主要套用在航空航天及軍事領域,因為航空航天及軍用類產品對減重的要求極高,高比強度的材料是航空航天的優選材料,在飛機用鋁材中,7000系高強高韌鋁合金和2000系中強高韌鋁合金起著重要作用。

01

國外航空航天用鋁合金材料發展情況

2000系鋁合金的耐溫性優良,主要用於航空航天耐高溫部件中,優異的耐溫性主要是因為2000系鋁合金內部具有復雜的化學組成和相組成,能夠在高溫狀態下保持良好的強度穩定性和工藝效能,多用於150~250℃溫度範圍內工作的耐熱零件和耐熱可焊接的結構件及鍛件。

2000系合金中存在鐵(Fe)和矽(Si)的雜質,這2種雜質的存在會生出粗大的雜質相,嚴重影響斷裂韌性和短橫向力學效能。因此,研究人員從調整合金元素含量和降低Fe、Si雜質相的考慮出發,提高2000系鋁合金的強度和韌性並透過加入鎳(Ni)元素的方法提高鋁合金的耐熱效能,透過調節Cu的含量來改善鋁合金材料的焊接效能。對於薄壁的鋁合金材料主要提高其耐損傷容限效能,對於厚壁的鋁合金材料主要提高其耐應力腐蝕的效能和韌性,透過鋁合金最後的套用場合的不同調節元素含量和熱處理方法找到最優異的匹配材料。

7000系鋁合金以Zn最為主要添加元素,透過熱處理可強化鋁合金的韌性,合金中加入Mg元素後可以提高它的熱變形效能並擴大淬火範圍,改變熱處理條件可以改善強度、焊接性和耐腐蝕性,但Mg元素的引入使得鋁合金的應力腐蝕傾向嚴重,因此,7000系鋁合金屬於高強可焊且應力腐蝕敏感度高的合金。而加入Cu元素的Al/Zn/Mg/Cu合金則具有更高的強度,屬於超高強鋁合金,屈服強度與拉伸強度十分接近,屈強比和比強度都很高,但塑性較差,且在高溫下的強度較低,經常用於使用溫度低於120℃的承力結構件。

7000系鋁合金的加工效能優異、耐蝕性和高韌性使其成為航空航天的主要結構材料。國際上早在19世紀20年代就認識到了鋁合金中加入Mg、Zn後共同熱處理具有強化效果,但是出現較嚴重的應力腐蝕開裂問題,可透過添加微量的鉻(Cr)、錳(Mn)、鉬(Mo)改善應力腐蝕開裂的問題,並實作在艦載戰鬥機上的大量套用。尤其在1943年美國開發的7075合金首次套用到B-29型轟炸機上,給飛機結構和效能帶來了革命性的變化,隨後7000系鋁合金如雨後春筍一樣被各國效仿及開發,被大量套用於高端制造產品中。

20世紀60年代美國在7075鋁合金的基礎上進行改良,開發出了更強、更韌更抗應力腐蝕的7050合金,主要用到F-18的抗壓結構件中,隨後又開發出了7150合金,用於制造波音757/767及空客A301等民用大飛機的上翼結構。20世紀80年代,美國等在7150基礎上成功研制7055合金,強度比7150高約10%,具有較高的綜合效能,用於波音777客機的上翼蒙皮、機翼桁條。

為提高安全性及可靠性,飛機設計選材由追求高靜強度法逐漸向高損傷容限法轉變,要求鋁合金材料應該具備更高的斷裂韌性值和更高的抗應力腐蝕開裂值,在鋁合金材料的設計和熱處理工藝研究中都需要著重考慮提高斷裂韌性值和抗應力腐蝕開裂值。

7系鋁合金在套用過程中的主要問題是高強度與應力腐蝕敏感性的矛盾關系,學者們做出了大量研發來解決高強度鋁合金應力腐蝕敏感性強的問題,透過改變元素組成、熱處理工藝及形變熱處理等方法不斷改善7系鋁合金的應力腐蝕敏感性,各國都做出了大量的研究,積累了大量的數據,也取得了一定的成果。

大體上鋁合金的發展方向是從高強、低韌到高強、高韌再到高強、高韌、耐腐蝕發展的,熱處理狀態開發沿著T6到T73到T76到T736到T77發展,合金化程度越來越高,Fe、Si等雜質含量越來越低,微量過渡族元素添加越來越合理,最終綜合提升合金整體效能。

02

國內鋁合金研制現狀

中國對於高強高韌鋁合金的研究起步較晚,始於20世紀60年代,起初主要以仿制美國為主,主要對美國的2000系和7000系合金進行了仿制,有2014、2024、2324、2525、7075、7001、7475、7055合金等。近些年來,中國不斷加大高強鋁合金的研發力度,集中優勢科研院所和企業形成合力,組織廣西南南鋁加工有限公司、東北輕合金有限責任公司、中南大學、東北大學、上海交通大學、北京航空材料研究院、有色金屬院等完成了一系列國家重大課題,取得了較好的成果,基本具備了高強鋁合金材料的批次生產能力,滿足國家重大工程對高強鋁合金材料的套用需求。

03

中國與國際先進水平的差距及發展方向

在中國,鋁合金材料雖然經過多年發展,但與國際先進水平相比仍存在不小的差距。具體表現為:一是產品多為仿制,全面自主知識產權的鋁合金材料還沒有,還未建立生產鋁合金材料的標準體系;二是基礎研究薄弱,開發時間短,數據積累不足;三是生產加工器材落後,產品質素管控體系不健全。鑒於此,未來中國鋁合金材料的發展方向應為:

1)改變組成元素含量和配比;

2)開發對應不同效能需求的鋁合金材料配方,透過改變凝固外場條件,提高合金元素固溶量,改善鋁合金效能,透過添加如鋯(Zr)、鈧(Sc)、鉺(Er)等元素采用微合金化方法改善鋁合金效能;

3)進一步提純合金,減少Fe、Si等雜質,控制雜質含量,生產高韌性高強度鋁合金材料;

4)研發新的熱處理工藝技術,對不同效能要求的鋁合金建立不同的熱處理工藝卡片,建立相應的技術標準規範體系,保證不同牌號鋁合金的工藝穩定性。

高強鋁合金在航空航天領域套用情況

鋁合金因其優異的效能,成為航空航天裝備的主要結構材料,鋁合金的發展過程主要經歷了5代。

第1代鋁合金,透過時效硬化處理得到高靜強度的鋁合金,主要套用在運—5和轟—5中;第2代鋁合金,透過過時效處理工藝得到的高強耐蝕的鋁合金,主要套用在運—6、轟—6、殲—11、運—8等軍機中;第3代鋁合金,以高純為基礎,生產高純度的鋁合金,具有高強高韌耐蝕的優異效能,主要套用到殲—10、梟龍、ARJ21中;第4代鋁合金,透過精確控制多尺度第2相為基礎的工藝得到超強高韌耐腐蝕抗疲勞的鋁合金,主要用在ARJ21和大運機中;第5代鋁合金在研產品,研制具有高淬透性的高綜合效能鋁合金,主要套用在大型航空航天運載工具中。

隨著材料技術的不斷攻關,高效能材料在航空航天工藝的發展中不斷叠代,新材料的湧現不斷倒逼傳統材料技術前進,鋁材在效能、規格方面面臨著極大的挑戰,要求鋁合金材料更高強、更輕質、更可靠和更長壽,具備極端環境下的服役效能、高強高韌耐腐蝕耐疲勞,加工後低殘余應力的大規格高效能材料。透過控制熱處理工藝、精確調控材料微觀組織等方法來提高鋁合金的綜合效能,滿足航空航天工業發展對材料的苛刻要求。這就需要我們套用最新的國際國內的科研成果,加工高精密的鋁合金材料(薄板連鑄連軋、電磁鑄造、快速凝固、流變鑄造、噴射沈積、深冷加工等工藝)滿足高端套用場景對高強鋁合金的需求。

01

鋁合金在航空領域的主要套用

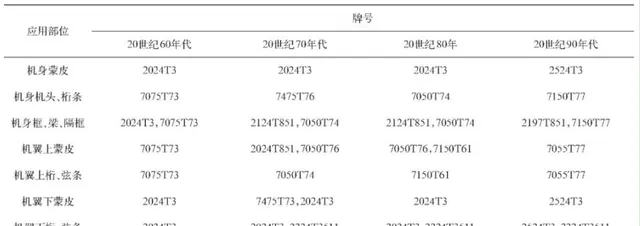

在航空裝備中,不同部位對於鋁合金材料的選材具有精確的選型要求。飛機上不同部位套用的鋁合金主要有2X24,7X75,7X5X等,隨著鋁合金材料工藝的不斷改進,在飛機不同部位的套用牌號也在不斷調整(見表1)。

表1 飛機不同部位鋁合金牌號套用發展歷程

高強鋁合金材料在波音747客機上的套用主要是采用7075T6和2024T3材料較多。在波音777客機上采用的主要鋁合金牌號為7055T77、7150T77和2X24T3;在空客A380上用的先進鋁合金為7055/7449/7085/2024/6013/5076等合金,下機身壁板及上機身壁板都采用了鋁合金材料,其他大部份則是采用碳纖維復合材料進行減重。國產大飛機ARJ21中主要套用的鋁合金材料牌號主要為2X24、7050、7175、7075等。不管在在民機還是軍機中用材結構比例仍然主要以鋁合金材料為主,鋁合金在材料成本、工藝穩定性、綜合力學效能等方面仍具有不可替代的優勢。

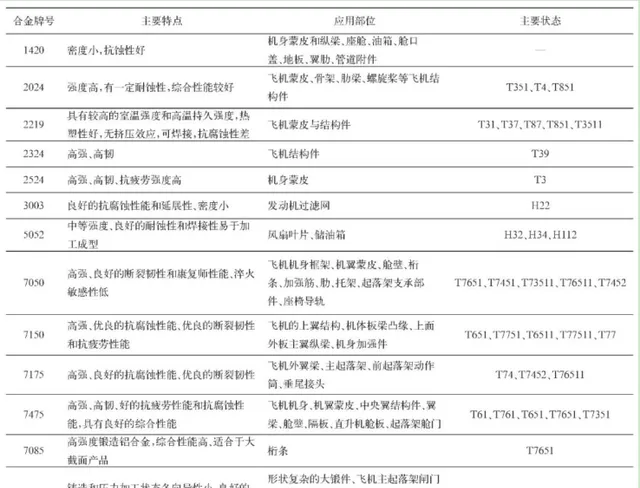

航空領域飛機的鋁合金套用牌號及熱處理狀態匯總見表2。

表2 飛機常用鋁合金一覽表

02

鋁合金在航天領域的套用

鋁合金在航空航天領域的運載火箭上套用較多,主要牌號是7075、20X4、2219等,發動機裝置、主體部件、旋轉台、遙控部份等主要是鋁合金7075,如液氧槽主要為2219,20X4主要用於衛星流線型外罩和控溫閥部件等。此外,載人飛行器的骨架是用2024和7075鋁合金制作而成,因為這兩種鋁合金強度高,質素輕,厚度薄。鋁合金板材在這些物體上也屢被運用,比如防護板、安全裝置、推進器等。

航空鋁合金材料工藝技術

鋁合金最後的終端使用場景與整個生產工藝過程直接相關,不同的套用場景取決於生產工藝即加工工藝的過程控制。

01

熱處理工藝

鋁合金材料的綜合效能提升出材料成分配比,很大程度上取決於生產過程中的工藝技術參數控制,適宜的熱處理方式可以很大程度上影響鋁合金材料的綜合效能,因此對於不同效能要求的鋁合金應研發適宜的熱處理技術以提高鋁合金材料的綜合效能。

采用高溫均勻化退火工藝處理鋁合金,可以使時效強化相和殘留的非平衡相最大程度固溶到基體中,並使其均勻分布,提高固溶後的固溶體濃度,達到提高時效強化的效果,同時針對大型鋁合金鍛件的組合熱處理工藝即熱變形與中間高溫均勻化及高溫固溶處理工藝進行整個熱處理過程的參數設計,可以在提高強度的同時提高應力腐蝕效能。

一般鋁合金的固溶處理工藝分為2種:常規固溶處理和復合固溶處理,其中,復合固溶處理是指強化固溶及高溫預析出的處理。在前期的鑄錠階段采用常溫處理+低溫處理的均勻化退火工藝,可控制過渡族元素的析出,而過渡族元素對再結晶有明顯的抑制作用,可一定程度上提高合金亞結構強化效果,進而提高合金的斷裂韌性及抗應力腐蝕效能並能夠有效減弱材料的各向異性。

高強鋁合金的熱處理中的時效處理對鋁合金的效能也有著至關重要的作用,時效處理主要有3種形式,峰值時效、雙極時效和回歸再時效。研制時效處理方式的目標也是使鋁合金更高強、更高韌、更高的耐腐蝕和抗疲勞等高綜合效能,熱處理狀態開發則沿著T6到T73到T76到T736到T77的方向發展,時效處理方式則是從峰值時效發展到過時效再到回歸再時效處理進行順序發展。

時效溫度和時間對時效強化的效果都有影響,不同的時效處理工藝可以直接影響鋁合金的抗拉強度、屈服強度、延伸率及晶間腐蝕等級。早在1989年,美國Alcoa公司用T77的熱處理狀態命名註冊並申報了第一個RRA處理工藝規範,這也是首個可工業套用的熱處理工藝規範,此工藝規範可用作7150鋁合金的熱處理工藝操作指導,此種工藝生產的7150鋁合金厚板和擠壓件被大量套用到C—17軍用運輸機上,在中國,采用T77熱處理技術的高效能鋁合金關鍵技術還在研制過程中,尚未產業化套用。

熱處理過程中還包括形變熱處理,形變熱處理是透過熱塑性變形和熱處理相結合的工藝過程,采用形變熱處理可用於改善過渡沈澱相的分布狀態及合金內部的精細結構,合理的形變熱處理可以使鋁合金獲得較高的強韌性及耐腐蝕性。形變熱處理工藝早在1981年即被提出出來,主要套用於宇航結構合金,性變熱處理對於改善7050、7475合金力學效能具有明顯的效果。

在中國,鋁合金的熱處理工藝僅有100余種,距離國外的370余種還有很大的距離,應加大開發熱處理工藝的力度,縮短鋁合金基礎熱處理技術於已開發國家的距離。

02

高強鋁合金擠壓型材生產工藝

高強鋁合金在套用過程中有多種形式,主要有鋁型材、鋁板、3D打印粉末等形式。其中,鋁合金型材具有質輕高強、焊接工藝成熟等優異特點,鋁型材可作為大型的結構承載件在航空航天和軌域交通領域大量套用。鋁型材的生產工藝主要采用連續拉擠成型工藝以提高生產效率並進行一定的預應力取向,提高型材的力學效能。在鋁型材的擠壓過程中,多擠壓周期的連續擠壓方式中,相鄰2根擠壓坯料間會形成界面,使得該界面在型材中的延伸長度增加,因為橫向焊縫會大大影響鋁型材的使用壽命,導致疲勞壽命急劇下降。

03

高強鋁合金3D打印工藝

低成本、高效率及自動化高強鋁合金工藝技術的發展得到航空航天的重視,大型鋁合金或鈦合金3D打印技術為目前航空航天關註的重點。3D打印技術作為中國的一個前瞻戰略性技術,對工程套用領域的發展有至關重要的作用。

在航空航天領域,鋁合金雖然已經有大量的套用,但實際套用過程中相比鈦合金和復合材料還有一定的弊端,如鋁合金暴露在高於160℃的套用中力學效能及耐蝕、疲勞效能會下降,且隨使用時間的延長會軟化和老化,因此提升鋁合金在極端工況的綜合效能仍需開展大量工作。

透過3D打印技術的不斷成熟,對高強鋁合金粉體的開發也不斷進行,新型的鋁合金材料不斷湧現,持續重新整理效能新高。如由Amaero和澳洲莫拿殊大學共同研發的Amaero HOT Al這種新型的鋁合金在3D打印後再繼續進行熱處理和時效硬化後,可以實作在260℃下長時間的穩定,開發商業化的高強度鋁合金新型材料適應3D打印工藝以實作鋁合金的智能制造效能可控及高復雜形狀成為未來發展的主要趨勢。鋁合金的3D打印發展前景可期,主要套用於航空航天及軍工領域。

結語

隨著高強輕質鋁合金材料成型技術和加工技術不斷發展進步,本體材料效能不斷得到提升,加工成型工藝不斷提升,在高端制造業發揮了輕質金屬的典型優勢,但是仍然存在一系列的問題,需要在現有基礎上進一步開展如下工作:

一是不斷加大高強鋁合金材料科學基礎技術的研發,從材料成分組成、熱處理工藝、加工工藝等諸多方面進行高強鋁合金材料效能的提升;

二是加強對高強鋁合金生產器材的開發研制,使鋁合金的傳統工藝向智能制造工藝快速轉變;

三是加強國際技術合作,借鑒國外先進的技術開發經驗及研發理念。

來源:材易通

轉載:特種加工