來源丨創業邦(ID:ichuangyebang)

來源丨創業邦(ID:ichuangyebang)

作者丨臨風

編輯丨海腰

題圖丨midjourney

AI時代的工廠會是什麽樣子?

一家位於洛杉磯的金屬加工公司Machina labs(以下簡稱Machina)正結合AI將機器人變為「工匠」,近來受到多家資本關註。

圖源:Machina Labs官網

2023年10月,Machina獲得由Innovation Endeavors、NVentures領投的B輪3200萬美元融資。據Crunchbase,該公司至今共融資5輪,總額4830萬美元,此前主要投資者包括Embark Ventures,Congruent Ventures、Innovation Endeavors、Lockheed Martin Ventures、Yamaha Motor Ventures、百度風投等。

2019年,Machinalabs由Babak Raeisinia和Edward Mehr成立。Edward此前是SpaceX的早期軟件工程師,他有3D制造發明專利,並讓3D打印在航空航天發揮作用。

在Machina,制造業不再是勞動密集型工作,員工的靈活性和準確性由自動化和機器人技術代替,能將傳統制造業數月的工時縮減至數天內。

圖源:Machina Labs官網

Machina機器人幹活的方式就像鐵匠使用錘子一樣,創造性地制造不同的設計和材料,重新定義制造業的生產效率和靈活性。例如,近期,Machina設計出了一類新穎的汽車引擎蓋,可以讓個人化汽車成為可能。

交貨時間縮短到幾天

交貨時間縮短到幾天

Machina結合機器人技術和人工智能來加速制造業的生產。其主要業務是將各類金屬板材變成大型零件,成本低且快,材料囊括千種,可以在常溫下快速制造高超聲速套用材料鈦合金。據悉,這家公司有6萬平方英尺(5000㎡)的工廠,員工不到50人,不同於傳統工廠的勞工密集。Edward認為,Machina正在解決制造業三大行業痛點:交貨周期長、傳統材料限制及高昂成本。

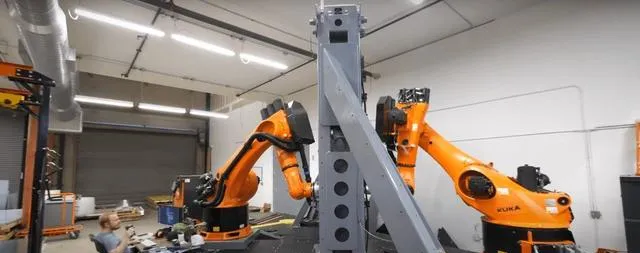

據官網,Machina的制造平台叫Robotic Craftsman,整合了七軸機器人、自主機板材載入和固定裝置,以及先進的人工智能過程模型和閉環控制。機器人能快速切換工具和傳感器,在各類材料上執行RoboForming™、掃描和修剪等技術。

從公司簡介可以看出Machina從機械臂、AI、數碼化技術等方面賦予現有制造業靈活性。

據Siliconangle,傳統制造商在自動化生產線中使用六軸機械臂,沿直線運動並移動、旋轉「手」。而Machina的2個七軸機器人除了具有相同的運動範圍,還能使用軌域器材從生產線的一端精準移動到另一端。

據悉,其機械臂已采用多家智能機器人產品,包括KUKA、FanX、FANUC。美國工程師Destin開設Smarter Every Day專欄造訪Machina。據其工廠實錄,Machina運作時,兩個機械臂在板材前後方依據電腦指令控制精確著力點,一個機械臂支撐金屬板背面,另一個機械臂施加壓力並扭轉、移動、旋轉將金屬形成所需的形狀。

圖源:Smarter Every Day

Edward打了個比方:「面對一塊需要數千牛頓產生變形的片材,機械臂就像陶工捏住黏土慢慢使其變形,當機械臂手指的角度、著力改變時,板材變形程度也會改變,他們可以做擠壓、拉伸等塑造成各類形狀。」

讓兩個機器人在2毫米的板材間把握準確力度是一個技術活。因此,Machina使用即時傳感器數據和人工智能來精確控制零件增量成型和修整。據介紹,Machina給每台機器配備激光掃描器,用於搜集、儲存其制造的金屬零件數據,人工智能演算法利用這些數據將零件與CAD模型比較,如存在不一致之處,人工智能會對生產工作流程做出調整以提高制造精度。

Machina的系統自動載入、成型、掃描、切割、精加工和解除安裝最終產品,由於板材成型具有重復性,因此Machina能讓人工智能和機器人極大地加快和簡化板材加工過程。

此外,該公司也有打造材料的「獨門手藝」。

Machina稱其獨有的RoboForming™能迅速將金屬板材加工成大型、復雜的部件。其系統可以安裝至場景的現有環境中,無需對基礎設施進行重大更改,而且能配合任何工業機器人使用,能將交貨時間從幾個月縮短到幾天。

圖源:Machina Labs data sheets

據稱,使用其技術驅動的生產線可以制造長達12英尺、深達4英尺的金屬部件,精度可達亞毫米級。Edward展示了一塊2毫米造型特殊的板材:「(傳統工藝)用模具制作這塊凸起時,這個部份可能會卡在模具的垂懸角度上,而機器人可以進入零件並在懸垂部份實際成型。」

圖源:Smarter Every Day

它作為一種本地、獨立的成型技術用於支持任何制造現場和生產設施(其中包括航空母艦的設施),支持標準金屬板材庫存,可選用上千種材料,不限於鋁、鋼、鈦、因瓦、鎳鉻合金和耐火合金等,制成各類尺寸和厚度的部件。其中,包括超合金,這種材料耐極端高溫和壓力,被用於航空航天。

Edward表示,Machina的第一個小目標是做開發和低速率初期生產。對於部份結構復雜幾何零件,企業需要準備多個模具並為此花費數十萬美元,「雖然比起傳統的沖擊方式,Machina速率慢一些,但我們可以很快做出你想要的零件。」

2023年9月11日-14日,Machina的商用便攜式可部署機器人系統( Machina Deployable System)在FABTECH(北美國際金屬加工展覽會)首次公開亮相並全面上市。

「我們的機器人系統實際上是往擁有它的企業‘後院’裏放了一個21世紀的鐵匠工坊」。

據悉,Machina便攜式機器人系統可數碼化制造,切割客製復合材料及金屬部件。它結合了機器人技術和人工智能,加上便攜性,旨在讓各行業的廠商在不影響器材執行的情況下提升生產力。

當前,他們的合作方包括軍工巨頭洛克希德馬丁、NASA、美國空軍、雅馬哈等。據Machina銷售副總Alex透露,洛克希德可以從與其合作的高效能金屬中受益。Innovation Endeavors的Sam Smith-Eppsteiner表示:「未來十年,我們預計Machina將在美國再工業化、國防科技、電氣化和商業太空許多關鍵工業趨勢中發揮重要作用。」

圖源:Machina Labs 官網

打造下一代工廠

打造下一代工廠

大型公司按數據構建復雜的客製系統,砸錢沖擊工廠、制作模具以完成開發。與此不同的是,Machina運用更具成本效益的軟件系統和機器人,其創始人Edward便有深厚的軟件工程背景。他曾是SpaceX的軟件工程師,後來在3D打印公司Relativity工作了2年。

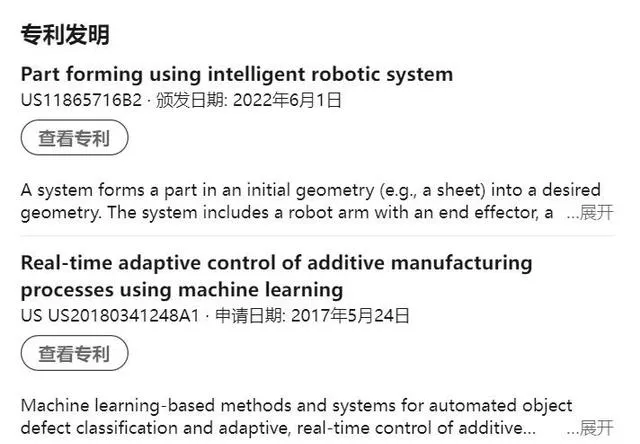

圖源:領英,圖為Edward Mehr

Edward畢業於美國南加州大學。他從高中時期開始接觸機械制造,研究電腦學習工程、制造和設計已近20年,機器學習知識豐富,有序列模型、摺積神經網絡、深度學習等7項資格認證,軟件開發、演算法、機器學習等50項技能,以及智能機器人零件成型、增材制造、地理位置安全3項專利。

圖源:領英

早期,他驚訝於鈑金制造者Bobby Walden僅憑手就能讓片材塑成復雜形狀,並能手動改造修復20世紀30年代的福特汽車。這也讓Edward迷戀上手工制造,他能對板材細節改進,做專有零件。

從2004年開始上大學到2012年畢業,Edward花了8年的時間才讀完大學本科,期間他休學前往谷歌、微軟等公司實習。

畢業後,Edward幾乎是同一時期收到Space X和Google的工作邀請,後者薪資是前者的兩倍,他依然選擇以軟件工程師的身份前往Space X,因為在這能從事軟件和制造相結合的工作,設計與制造流程密切相關。如他所願,工作期間他參與了公司垂直升降機、摩擦攪拌焊接機的硬件制造專案。

Edward在設計Falcon 9(獵鷹9號)時,為了適應特定的幾何形狀和材料需要使用昂貴的模具打造油箱。此時他註意到3D打印作為一種靈活的制造技術無需模具就能構建各類形狀。

「3D打印看起來就像是‘靈丹妙藥’。」Edward非常興奮,這時他遇到了卑詩大學材料工程博士Babak。

2016年,他們都認為3D打印在航空航天將取得成功。因此,Edward去3D打印公司Relativity繼續研究。然而,航空航天公司通常規避風險,讓其接受和適應新興材料並非易事。Edward發現:「3D打印的作用範圍被證明非常有限,但對一些特定類別的零件如火箭發動機中的薄壁儲罐,就非常合適。」

在Relativity,有汽車工業和航空航天制造背景的Babak幫Edward開發用於3D打印的合金,並致力於解決同一個問題:3D打印的潛力無限,但很難對其質素做合格認證,如何將3D打印的敏捷性帶到其他工藝中去。

「真正的好奇心和創新來自將先前看似無關的事物相結合的過程中,連線材料學、電腦、機械、機器人等不同領域的知識,就有更大的機會找到真正解決問題的方法。」

研究過程中,兩人開始與學界研究者合作,關註到「基礎成型」這一解決方案,即逐步變形薄板金屬形成所需形狀。

「增材制造有160億美元的市場,而薄板金屬市場規模約2500億美元。」Edward計劃涉足薄板金屬領域,結合基礎成型和增材制造,以建立更靈活的制造平台,「薄板金屬是一個規模更大的行業,我們在其中能產生更大的影響力。實際上,我們最終目標是構建一個平台,能同時利用增材技術,並開發其他靈活的工藝。」

2019年,Edward聯合Babak創立Machina進行下一步研究。

2022年底,Machina吸引了3D打印公司Carbon前高管Alex Huckstepp擔任銷售副總,以及Relativity創始團隊成員Alexander Kwan作為營運副總裁,兩人是航空、國防等領域,3D打印、先進制造等技術的專家,讓Machina為制造業引入靈活性和敏捷性的目標更進一步。

去年3月,Machina啟用第一個工藝鈑金成型,這意味著其具備了生產用於飛機、火箭、衛星的鈑金零件能力。同月,美國空軍(USAF)向Machina投入160萬美元,推進其金屬模具制造機器人技術開發。此前,Machina和空軍研究實驗室的合約表明其工具具有真空完整性,熱穩定後尺寸穩定,比傳統金屬工具熱響應能力更強。

由此,Edward真正做到了將新興技術送入航空航天領域。

他舉例形容理想中的制造業未來:「現在你需要到一個汽車工廠裝配一台汽車,而下一代工廠支持人們在網頁上、應用程式上構建一輛汽車,使用智能技術儲存、擴充套件內部零件,然後生產。」如果消費者需要,他們可以用相同的流程再造成千上萬個。

毫米精度成型制造

毫米精度成型制造

據悉,早在10年前,已有學者釋出「單點逐步成形技術用於精確制造復雜的三維鈑金零件的工具路徑生成框架」的論文,研究討論了證明此框架適用性的大量案例,並證明了最小化部件和最大程度降低整體偏差的可能性。Machina也不是首先研究增量成型的公司,福特、波音、日產等公司都相繼做過該領域研發。

圖源:sciencedirect

然而,學界研究和業界的投入沒有具體的商業化成果。

Edward總結了福特、波音錯過商業化的因素,即沒有降低系統成本,沒能確保制造出高精度零件。「我們要彌補他們的缺失,也就是在毫米精度的零件裏成型制造。」

Edward在The Next Byte透露Machina的「秘密武器」——一種在薄板成型過程中實作正負1毫米精度的方法,他們采用一種非直觀的錘擊,透過觀察金屬板在成型過程中的回彈性制,找到金屬零件以正確形狀回彈的方式。為實作這目標,Edward開發系統讓人工智能結合機器學習在每個步驟中收集數據、構建模型,並能預測采用不同路徑的最終零件形狀,實作高精度制造。

圖源:Edward領英動態,圖為零件展示

這意味著更高質素的行業需求。Edward解釋,傳統制造業使用模具制作零件,零件越大精度越低,「目前最好的精度體現在汽車外殼較小零件上,他們試圖達到正負半毫米,而Machina的精度就是系統可測量的程度,當前機器掃描限制在正負1毫米的精度範圍。」據稱,Machina的理論精度低於半毫米,一旦機器可以突破測量限制,則能達到更高精度。

2月,Edward在領英曬出動態,Machina打造出一款汽車引擎蓋,「汽車是自由和個人表達的象征,它一直受到傳統制造業的束縛,但是,如果技術可以改變這一點呢?」

圖源:領英

他已經迫不及待想看到兼具效率、速度和精度的美國制造業未來。