文|正經的燒杯

編輯|正經的燒杯

«——【·前言·】——»

隨著科學技術的進步,微電子機械系統(MEMS)由於其小體積、低慣性、輕質素、低能耗、低成本、穩定效能、可批次生產和整合化等特點,在資訊、航天、電子、醫療、生物、環境等領域具有廣闊的套用前景。

然而與傳統機械零件相比,MEMS零件的尺寸較小,表面積與體積之比明顯增大,這導致了其所受粘附力和摩擦力的相對增加。

因此在MEMS零件表面進行適當的改性對於提高其可靠性至關重要。其中單晶矽及其氧化物被廣泛套用於制造MEMS零件,國內外大量學者對改善矽材料的摩擦學效能進行了大量研究。

某公司已經對表面織構減摩抗磨和改善溫度分布的能力進行了一定的研究,但是大部份研究主要針對凹坑、矩形類的單個離散型織構,對環形、網狀類的連續型織構的研究較少,並且對表面織構改善單晶矽材料摩擦生熱的研究也較少。

鑒於此本研究采用目前較為成熟的激光加工技術在單晶矽表面制備了不同間距和圖案的微織構,並研究了其對單晶矽表面摩擦效能,結構強度及散熱能力的影響,旨在為MEMS零件的減摩和抗磨提供一定的指導。

«— —【·摩擦磨損實驗·】——»

使用MRTR-1摩擦磨損實驗儀,對單晶矽試樣進行回轉式摩擦磨損實驗,並記錄實驗數據繪制摩擦系數曲線。

在MEMS的實際工作中,一對摩擦副的材料應為相同的,但由於單晶矽銷較難加工,並且在裝夾至實驗機上時極易損壞,因此上試樣選用304不銹鋼圓柱形銷,其尺寸為直徑d=3mm、高度18mm。

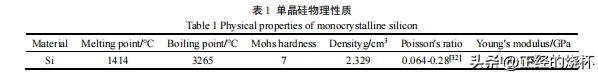

下試樣選用單晶矽片,其為購自順生電子科技20mm×20mm×0.7mm的單面拋光正方形單晶矽片,物理性質見表1。雖然摩擦副材料與實際情況有差異,但分析得到的實驗結論是相通的。

首先使用制圖軟件(AutoCAD)繪制表面織構圖案,如圖1。之後使用型號為X355-3A的紫外激光器在單晶矽片表面制備寬度為0.1mm,間距分別為0.1mm、0.2mm、0.3mm的不同圖案的織構,其深度約為0.2mm。

激光輸出功率、發射波長、重復頻率、掃描速度分別為3W、355nm、30KHz、800mm/s。之後將織構化的單晶矽片放入KXT-163超聲波清洗機中進行清洗。

清洗時將矽片拋光面向下放入燒杯中,加入無水乙醇浸沒單晶矽片,清洗時間為10分鐘。實驗前使用蔡司G300型電子顯微鏡拍攝的激光加工織構後的單晶矽表面形貌。

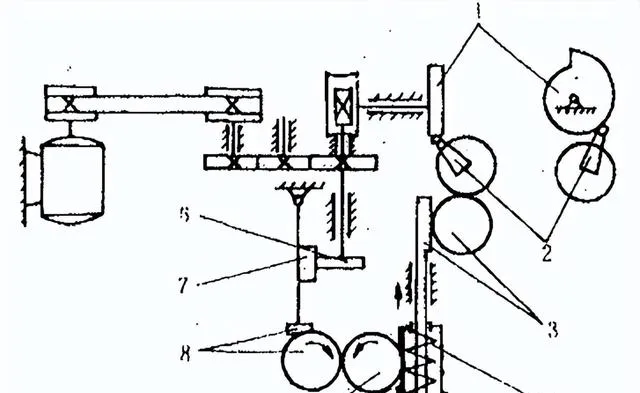

使用MRTR-1多功能摩擦磨損實驗機對試樣進行回轉式摩擦磨損實驗。上試樣裝夾在夾具上,下試樣單晶矽片固定在轉動盤上,使銷的端面與下試樣平行接觸。實驗時上試樣固定不動,下試樣隨轉動盤轉動,實作回轉運動式的摩擦磨損實驗。

實驗中上下試樣為幹摩擦接觸,參考某專家得到的實驗結論,選擇實驗載荷0.5N,轉速300r/min,為了保證數據結果穩定可靠,實驗進行120min。

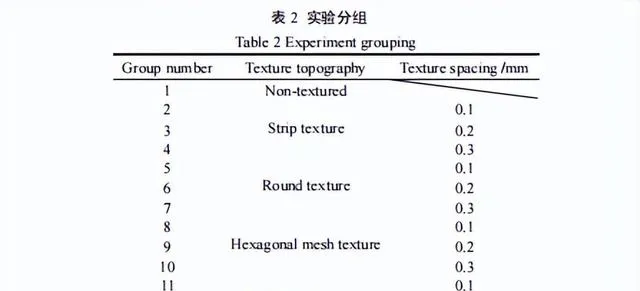

固定載荷和轉速不變,改變下試樣的織構形貌以及織構間距,實驗分組如表2所示,每組實驗重復三次,實驗數據取平均值。

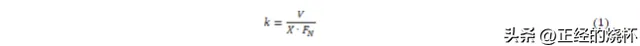

實驗中多功能摩擦磨損實驗儀自動采集得到的摩擦系數,用於之後的結果分析。實驗後用體式顯微鏡XTL-100觀察下試樣的表面形貌。實驗前後采用電子天平稱量試樣的質素,透過式(1)計算磨損率k。

式中:V為磨損體積,X為轉動距離,為垂直載荷。

«——【·結果與分析·】——»

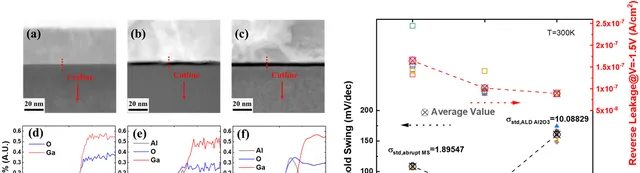

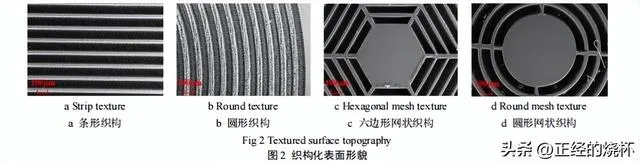

圖2為使用電子顯微鏡拍攝得到的間距0.1mm織構試樣表面,可以看到織構凸峰表面形成許多不規則坑窪,而織構凹槽中也同樣存在類似的結構。

這是因為激光加工時,單晶矽被光束刻蝕,部份碎屑飛濺聚集而形成脊狀結構。與無織構光滑表面的試樣相比,織構表面明顯變得更加粗糙。另外,部份織構邊緣還存在細小飛刺及一定缺陷。

為了探究織構形狀和織構間距對摩擦副表面摩擦效能的影響,分析實驗得到的摩擦系數曲線,計算磨損率,得到的結論如下。

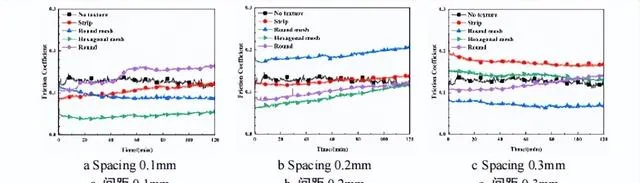

圖3為不同織構圖案的摩擦系數曲線。從圖中可以看到,在實驗中無織構試樣的摩擦系數曲線波動劇烈,加工織構試樣摩擦系數曲線則較為平穩。

在圖3a中間距0.1mm的六邊形網狀織構具有最低摩擦系數,條形織構的摩擦系數隨時間逐漸增加,最後數值接近無織構試樣。

而圓形織構在摩擦進行到40min後摩擦系數高於無織構試樣,圓形網狀織摩擦系數構則隨時間逐漸降低。

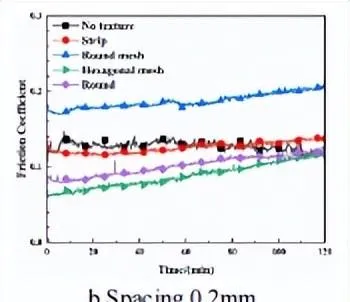

在圖3b中,間距0.2mm的各種形狀織構摩擦系數均隨時間逐漸增加,條形、六邊形網狀和圓形織構的摩擦系數在實驗開始時均低於無織構試樣,最後數值和無織構試樣接近,而圓形網狀織構摩擦系數一直高於無織構試樣。

在圖3c中,織構間距0.3mm的圓形網狀織構具有最低的摩擦系數,圓形織構摩擦系數隨時間逐漸上升,並在實驗到90min時超過無織構試樣。條形織構和六邊形網狀織構的摩擦系數則一直高於無織構試樣。

從上述結果中可以看出,在單晶矽表面加工織構並不一定能夠降低表面的摩擦系數,這是因為在激光加工織構時在織構表面產生的飛刺和缺陷會增加表面的粗糙度從而導致其摩擦系數變大。

此外所有織構試樣對比未加工織構的試樣均有更平滑的摩擦系數曲線,並且合適的織構參數能夠切實起到降低摩擦副表面摩擦系數的作用。

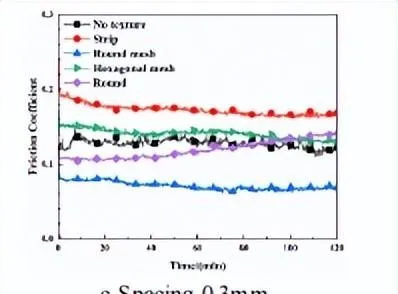

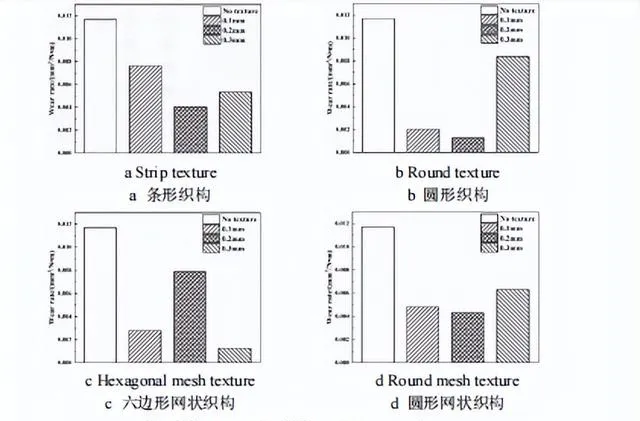

圖4為不同織構圖案的磨損率從圖中可以看到無織構試樣的磨損率遠高於加工織構的試樣。在圖4a和圖4b中,間距0.1mm和0.2mm的圓形織構具有最低的磨損率。

在圖4c中,間距0.3mm的六邊形網狀織構則具有最低的磨損率。這說明在單晶矽表面加工織構能夠有效降低摩擦副在摩擦時的磨損率,對保護材料有明顯作用。

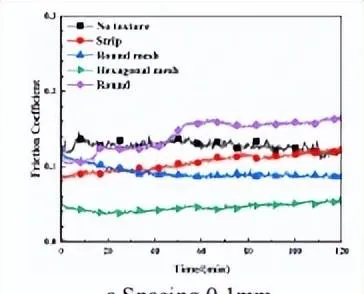

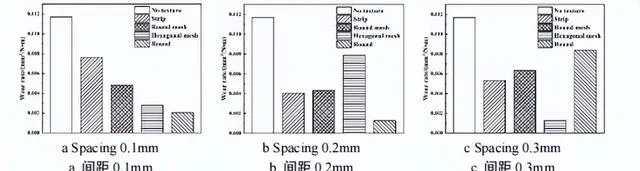

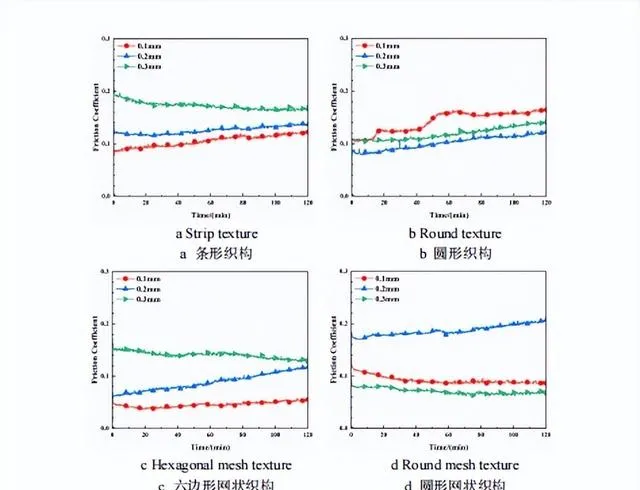

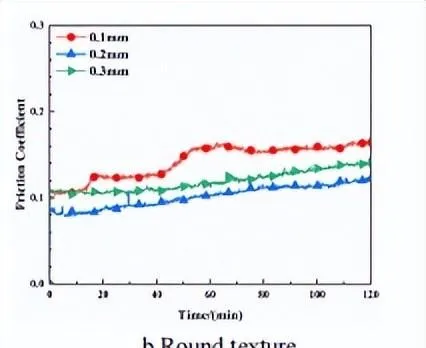

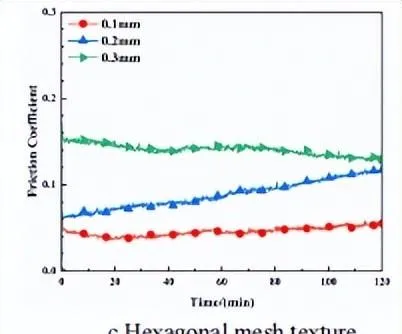

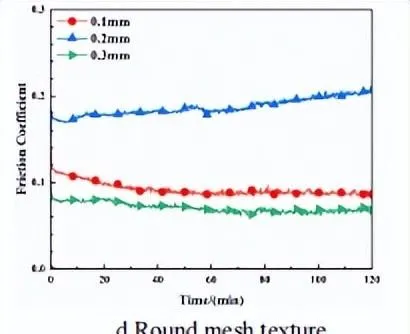

圖5所示為織構圖案分別為條形、圓形、六邊形網狀和圓形網狀織構情況下不同織構間距的摩擦系數曲線。

從圖5a中看到,織構間距0.1mm和0.2mm的條形織構的摩擦系數隨時間逐漸增加,而間距0.3mm試樣的摩擦系數則隨時間逐漸減小。

在圖5b中,三種間距的圓形織構試樣的摩擦系數均隨時間逐漸增大,間距0.1mm的試樣在實驗50min後摩擦系數超過無織構試樣,間距0.3mm的試樣則是在80min後摩擦系數超過無織構試樣。

在圖5c中,間距0.1mm的六邊形網狀織構具有明顯的減摩效果,間距0.2mm的試樣在實驗中摩擦系數逐漸增大,並且在110min後和無織構試樣相近,間距0.3mm的試樣摩擦系數則一直高於無織構試樣。

在圖5d中,間距0.2mm的圓形網狀織構試樣的摩擦系數遠高於無織構試樣,間距0.1mm和0.2mm的試樣摩擦系數低於無織構試樣,具有較好的減摩效果。

上述結果說明,織構間距對不同形狀的織構圖案的影響不同,並且除了間距0.3mm的條形織構和六邊形網狀織構以及間距0.2mm的圓形網狀織構以外的試樣,摩擦系數均在某個時段之前小於無織構試樣,這說明不同織構參數的織構有效工作時間不同。

圖6為不同織構間距的磨損率。對於條形織構,圓形織構和圓形網狀織構來說,間距0.2mm時具有最低的磨損率,而六邊形網狀織構在間距0.3mm時有最小的磨損率。

綜上所述表面織構對單晶矽表面摩擦效能的影響可以分為對摩擦系數和磨損率的影響。激光加工表面織構雖然在一定程度上會增加單晶矽表面的粗糙度,使摩擦系數變大。

但是織構能夠收集磨損磨屑並使摩擦系數保持穩定,對保護摩擦副表面有重要意義,而在減少磨損率方面,表面織構較無織構試樣的效果顯著,能夠有效減少摩擦磨損。

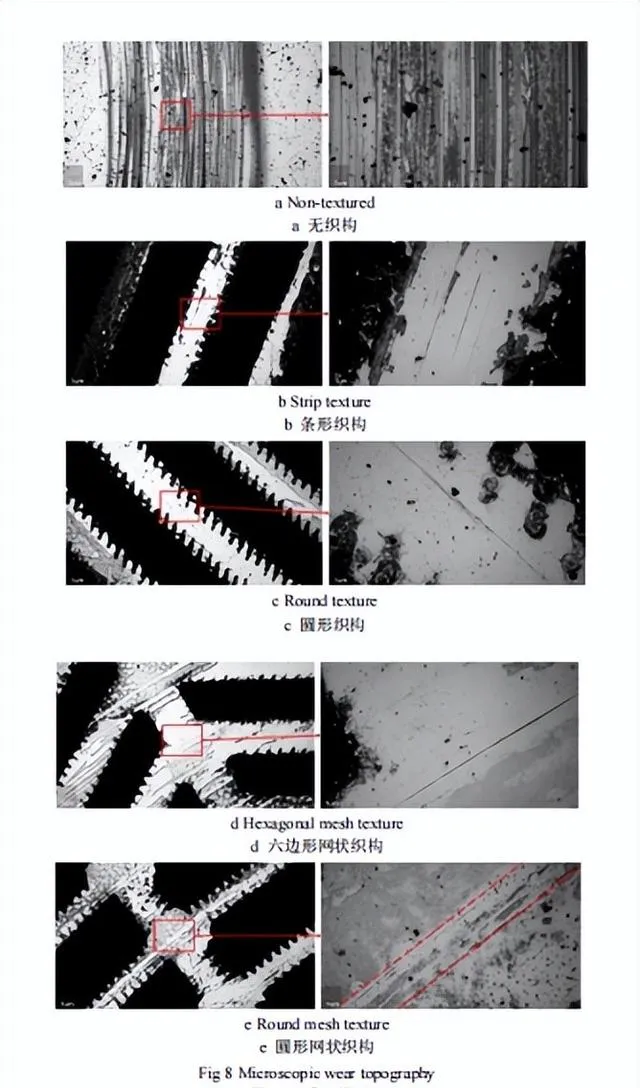

圖7為實驗後織構試樣的宏觀磨損形貌圖,能看到較為明顯的摩擦痕跡。使用光學顯微鏡觀察實驗後試樣表面的磨損形貌,單晶矽試樣微觀摩擦磨損形貌如圖8所示。

從圖8a中可以看到,試樣表面有材料塗抹痕跡,並有部份單晶矽碎屑附著在磨痕周圍以及非常明顯的劃痕和溝壑。

這是由於隨著摩擦的進行,單晶矽表面結合力較弱的部份被上試樣卷走並附著在上試樣表面,隨著摩擦進行,落到下試樣表面形成碎屑。伴隨著摩擦的進行,部份碎屑參與到摩擦中,進一步破壞摩擦副表面。

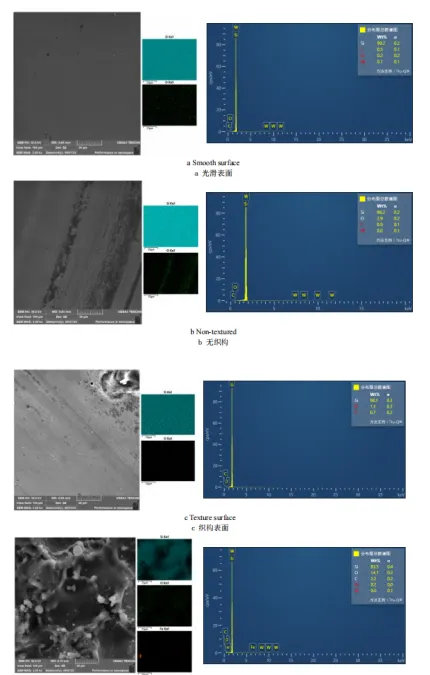

上述結果表面單晶矽的主要磨損機制為磨粒磨損和粘著磨損。圖8b,c,d,e為織構間距0.3mm的幾種織構試樣的磨損形貌。從圖中可以看到,織構試樣表面的磨痕更光滑且只出現極少的犁溝,並沒有塗抹痕跡。試樣表面的SEM及EDS檢測結果如圖9所示。

«——【·微織構摩擦行為的仿真分析·】 ——»

為了探究表面織構對試樣表面結構強度的影響以及表面織構對摩擦生熱的影響,使用ANSYS有限元分析軟件,模擬了各種織構在摩擦磨損實驗機上的摩擦行為,並計算其等效應力及溫度。

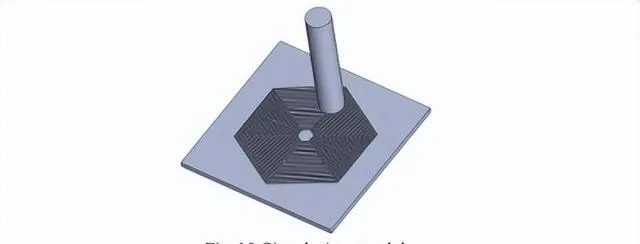

透過solidworks軟件建立試樣的銷-盤接觸模型,如圖10。其中,模型尺寸和實際情況下試樣和銷的尺寸保持一致。

在仿真模擬中,選擇固定上試樣銷,讓下試樣繞中心軸旋轉,給定速度300r/min,環境溫度22℃,在上試樣銷的上表面施加壓力0.5N,並約束上試樣銷在x和y方向的位移以及繞x軸y軸z軸旋轉的自由度,僅保留沿z軸位移的自由度。

不同試樣的等效應力仿真模擬結果如表3所示。從表中可以看到,無織構試樣的平均等效應力是所有結果中最小的,這是因為無織構試樣表面平整光滑,為一個完整的整體,不易出現應力集中現象。

加工織構的試樣表面,織構圖案破壞了試樣表面的整體性,因此容易出現應力集中的現象,並且圖案越復雜例如兩種網狀織構,平均等效應力越大。

此外還可以發現,隨著織構間距的增加,試樣的平均等效應力逐漸減小。這是因為較大的織構間距使織構在摩擦接觸中的占有率越小,試樣表面的結構強度越高,承載力越強。

這是因為織構間距越小,圖案越復雜織構的在接觸中的占有率越大,上下試樣的接觸面積越小,在單位面積上承載的壓力越大。

無織構試樣和間距0.3mm織構試樣的等效應力雲圖如圖11所示。從圖中可以看到,應力最大位置出現在上下試樣接觸部位,在織構試樣中應力集中出現在織構的轉角處。說明表面織構會改變原本試樣的結構強度,織構圖案較為復雜的試樣在工作中更容易損壞失效。

«——【·結語·】——»

利用紫外激光加工技術,在單晶矽試樣表面加工出間距分別為0.1mm,0.2mm和0.3mm的圓形、條形、圓形網狀和六邊形網狀織構。激光加工過程中形成的凸起,坑窪缺陷等,會使試樣表面粗糙度增加。

透過觀察分析試樣的磨損形貌,發現無織構處理的單晶矽試樣的磨損形式主要為磨粒磨損和粘著磨損,而織構化單晶矽試樣能起到減少摩擦生熱、收集磨屑的作用,從而減輕磨損並保護材料表面。

有限元分析表明在試樣表明加工織構會影響其結構強度。織構密度越高結構強度越低,並且在織構的轉折位置有應力集中現象,在實際套用中這些位置的織構容易損壞失效,因此在加工織構時應選擇等效應力較小且摩擦效能良好的織構類別。

![[前沿]棕色脂肪組織與寒冷環境:揭秘心臟代謝健康的自然密碼](http://img.jasve.com/2024-2/1199bebf1ec270fa86f89233d1c66827.webp)