PrimaPower普瑪寶

這家領先的德國制造商透過普瑪寶的全自動整合PSBB生產線,最佳化了工藝並實作了更高的靈活性。

Dringenberg是鈑金加工領域增長最快的公司之一,作為德國工廠和車輛器材的領先制造商,其顯著增長建立在結合最高質素和最大靈活性的智能生產戰略上。最近,該公司投資購入了普瑪寶的沖孔-折彎組合器材,進一步強化了對先進制造的承諾。

普瑪寶的最佳化操作:工藝流程的領航者

Dringenberg是Würth集團專註與智能車間和車輛器材制造的專業中心。其產品範圍廣泛,包括了工作台、櫃子、貨架和移動車間器材。Dringenberg專註於個人化客製解決方案,由於車輛類別眾多,以及行業團體的特殊要求,櫃子的尺寸、抽屜的配置以及滑動隔間的尺寸幾乎是無限變化的,這對車輛器材制造構成了重大的生產挑戰。

「透過專門的配置器,每位客戶都可以根據自己的需求組裝特制的家具。」Dringenberg的生產經理Heiko Stahl解釋道。」這使得我們的裝配倉庫幾乎不可能進行大規模的預生產。但同時還需要達到最快的速度,因為裝配部門通常需要提前一天就拿到各個零件和元件。」

考慮到重量因素,我們主要使用厚度在0.8至2.0毫米之間的鋁材進行加工。由於外觀至關重要,零部件必須完美無瑕,不能出現任何劃痕或條紋。通常,加工後的材料表面會覆有一層薄膜,這層薄膜需要手動去除。

在幾個月前,沖孔和折彎的過程是分開進行的。由一名工人在沖床上完成沖孔工作,並將板材放置在托盤上。隨後,叉車將其運送到折彎機上。再由另一名工人將沖孔的板材放入折彎機中進行折彎,以獲得所需的形狀。最後,去除板材表面的覆膜,為裝配階段做好準備。為了改進這一流程,Heiko Stahl領導的團隊開始尋找替代方案,他們很快就找到了普瑪寶。

利用普瑪寶的伺服電動PSBB生產線減少勞動力並提高產量

Dringenberg選擇了普瑪寶,作為激光和鈑金機械領域的領先供應商,普瑪寶擁有業內最全面的產品系列,包括二維和三維激光機、沖床、沖激光復合機及沖剪復合機、折彎機、折彎中心和柔性制造系統。普瑪寶能夠為客戶提供高效的生產自動化解決方案,這是Dringenberg選擇普瑪寶的一個關鍵原因。

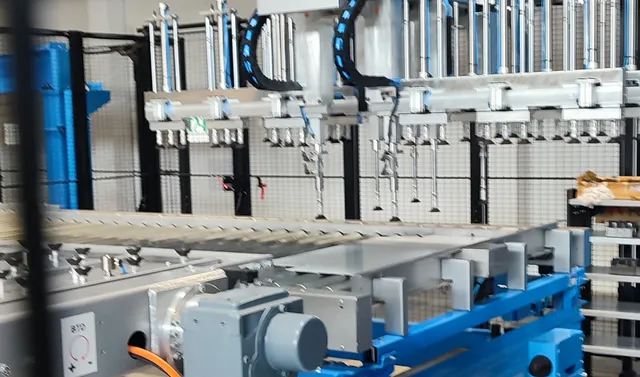

由於之前與普瑪寶在不同地點有過積極的合作,Dringenberg希望共同努力尋找一個好的解決方案。目標是最大限度地減少勞動力,最大限度地提高產量,同時提高精度和表面質素。伺服電動PSBB(沖壓、剪下、緩沖、折彎)生產線正是這個理想的解決方案,它能夠全自動地將原材料加工成待安裝的折彎成品件。

「我們之前與普瑪寶的良好合作經歷在這個專案中得到了再次印證。普瑪寶的協作和協助非常出色」,Stahl說道。最初采用的是一個擁有20個托盤的料塔儲存系統,能夠在程式控制下自動更換各種材料用於加工。該生產線的組長Rene Polz始終保留一個空位用於快速周轉,以便整合不常用的板材,且不中斷生產。

板材被移動到配備16孔轉塔的Shear Genius沖孔/剪下單元。所有用於批次生產的刀具都適用,無需進行安裝。該器材還配備了整合的修整條破壞器和控制系統中的參數化功能,這為生產帶來了更多的優勢。透過更改幾個參數,就可以建立僅在尺寸上有所不同但在其他方面完全相同的元素,從而避免了復雜的編程過程。整個生產線的突出特點是其易用性和效率。

剪下後,元件被送到自動折彎單元進行緩沖和後續折彎。這項任務由機器人完成,提供了高度的靈活性,並實作了較大零件的自動堆碼。可以透過設計物料流,可以補償沖壓和折彎的不同時間要求。

金屬板材可以直接傳輸到折彎機、臨時儲存或從中間儲存區域送入。整合折彎機優先考慮生產率、質素和可重復性。目前正在測試加工沒有保護箔的板材,以期消除另一個耗時的步驟。

透過完全自動化和整合提升生產力和靈活性

"Stahl解釋說:「透過這種解決方案,我們將流程從手動轉變為完全自動化。雖然初期並非一帆風順,但普瑪寶公司的協作和支持非常出色。由於沖剪和折彎中心完全自動化並且整合在一條生產線上,我們不再需要進行額外的物料處理。工件直到下料和碼垛之前都無需任何操作。這是整條生產線中唯一需要操作員幹預的環節。」

這種方法還解決了熟練工人短缺的問題。現在只需一個操作員管理整條生產線,目標是在平穩執行的情況下每個班次可以生產高達400個零件。該生產線目前處於兩班制執行狀態,但未來可實作完全無人值守執行。這顯著提高了Dringenberg的生產能力,減少了倉庫庫存,並提高了操作速度和靈活性。」Stahl總結道:「普瑪寶的系統顯著提高了我們的靈活性和生產力。」基於這一積極經驗,Dringenberg將繼續與普瑪寶公司合作並共同發展壯大。"