生產線平衡率的本質是對產線整體的效率評價,浪費水平評價,連續流的流動狀態評價。這裏的生產線包含實際的流水線和虛擬流水線,虛擬產線即常見的加工車間的功能方式布局生產。

本期分享不同產線狀態下的線平衡率計算方法及提升思路,供大家參考。

第一種情況:產品大批次生產,每天進行訂單的切換,是當下家電及電子生產線的狀態。

線平衡按照產品計算,如某產線今天生產3個訂單,產品A線平衡=工序之和時間/投入時間;產品B線平衡=工序之和時間/投入時間;產品C線平衡=工序之和時間/投入時間。以下案例,崗位作業時間不同,但線平衡均是100%。

第二種情況:產品柔性生產,崗位柔性作業,產品按照一定比例生產,是當汽車生產線的狀態。需要註意,在制品緩沖對產品周轉次數,庫存占用資金有影響,且有利於線平衡的提升。

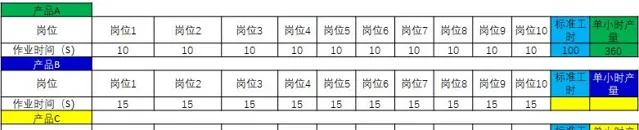

第1類: 同一個產品族,工藝流程一致,作業時間不同,在一條流水線柔性生產,工序之間無半成品,假設某產線生產ABC三種產品,標準工時表如下:

情況1: 按照連續流生產,工序之間無斷點,產品在工序上按照固定比例排產,假設是ABC是按照1:1:1柔性生產

情況2: 按照連續流生產,工序之間無斷點,產品按照固定比例排產,假設是ABC是按照1:2:3柔性生產

情況3: 整體按照連續流生產,工序之間斷點,有庫存緩沖,產品在工序上未按照固定比例排產,而是按照交付要求,給工序排總生產任務,假設是ABC訂單需求占比是按照3:4:3 (10等份)

第2類:產品族不同,工藝流程不一致,作業時間不同,在一條流水線柔性生產,假設某產線生產ABC三種產品,標準工時表如下:

情況1:按照連續流生產,工序之間無斷點,產品按照固定比例排產,假設是ABC是按照1:1:1柔性生產

那麽,線平衡該如何提升呢?

第一階段:在產品設計階段,未投產前,需要結合工藝流程,生產的方式,進行設計,理論上評估線平衡水平,設計階段改進,如下案例:

第二階段:在量產過程,依據標準工時秒表法,測量分析,ECRS改進,提升現場實際線平衡率。

實際生產過程由於器材問題,人員問題,材料問題,操作方法問題,導致器材3實際作業時間為18分鐘,實際生產節拍為18分鐘;

綜上: 線平衡率改善分為設計階段改善和實際生產階段改善。實際生產階段透過消除浪費、消除異常,接近設計階段。實際生產線平衡率和4M都有關系,是現場管理指標。

考評: 設計平衡率是理想目標,可以設定生產線平衡率實際提升階段目標,從65%提升至80%,在到90%,一步步靠近理想目標94.5%