奋进强国路 阔步新征程|哈尔滨:「数智」技术让「三大动力」澎湃不息

在哈尔滨的一条街上,曾有三家大型装备制造企业——哈尔滨电机厂、哈尔滨汽轮机厂和哈尔滨锅炉厂,合称为「三大动力」。而现在,这「三大动力」已合并成哈尔滨电气集团有限公司。

「三大动力」的发展历程在一定程度上也反映了老工业基地哈尔滨装备制造业的演变。作为我国发电设备制造业的「摇篮」,哈电集团近年来积极采纳「数字与智能」技术,持续推动生产过程的数字化、设备的智能化以及管理的信息化,使得这家「老企业」焕发了「新活力」。

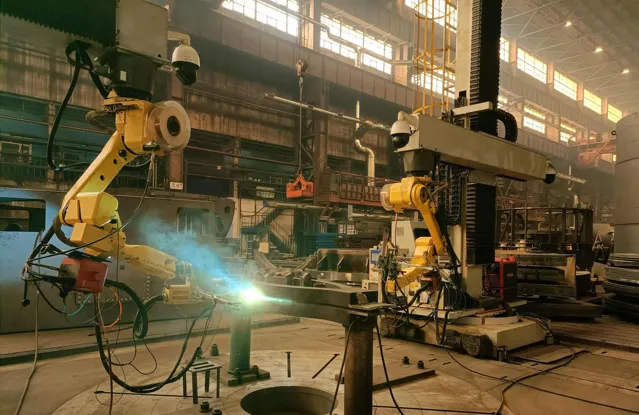

在哈尔滨电机厂有限责任公司的冷作分厂,蓝色的弧光在焊花飞溅中「翩翩起舞」,冰冷与炽热交错,自动焊接机器人在宽阔的厂房内「繁忙」……

在输入焊接指令后,焊接机器人将持续按照预设进行作业。9月初,哈电集团电机公司在数字化建设方面取得了新进展——磁极焊接机器人工作站正式投入生产,生产效率比人工焊接提升了约40%。

与传统焊接方法相比,磁极焊接机器人工作站具备更高的焊接精度、稳定性和效率。哈电集团电机公司智能制造工艺部的经理魏方锴指出,这种焊接机器人工作站借助先进的视觉识别系统,能够快速捕捉焊接目标的特征及位置,从而实现高精度的焊接作业。同时,使用机器人焊接可以让操作人员远离粉尘环境,确保他们的身体健康。

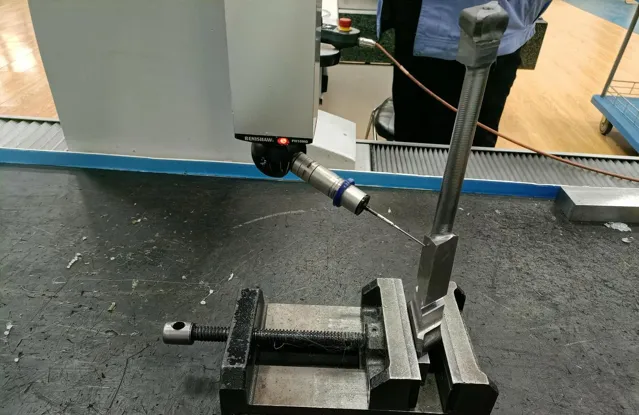

在哈电集团哈尔滨汽轮机厂有限责任公司叶片分厂的精密测量室内,几台三坐标测量机正在对叶片进行检测。可以看到,测量机的「红宝石探针」轻轻接触叶片几次后,叶片的相关数据便出现在操作人员的屏幕上。哈电集团汽轮机公司数字信息部经理柳康表示:「以前这些测量都依赖手动使用游标卡尺等工具。」他还指出,三坐标测量机在叶片质量检测中发挥了重要作用,不仅测量速度更快、精度更高,还能有效测量传统方法无法到达的死角数据。

「以前叶片的年产能不足30万片,而智能化生产将使这一数字提高超过20%。此外,加工的稳定性将由96%提升到99%以上。」 哈电集团汽轮机公司数字信息部的工程师刘鹏表示。

哈电集团积极将信息化管理全面整合到生产经营中,通过优化业务流程和提升数据共享水平,有效推动了集团的管控以及企业的精益管理。

在哈电集团哈尔滨锅炉厂有限责任公司联箱分厂,数字化大屏幕展示了当天的工序进展和设备状态等相关数据。李春明,哈电集团锅炉公司工艺部程序室主任,介绍道:「这套生产制造执行管理系统自2024年初开始投入使用,已经初步达成了集成设计工艺、物料数据信息及优化派工报工流程等目标,提升了派工效率超过30%。」该系统主要负责车间的计划调度和生产要素的分配,确保车间各个生产环节有序进行。此外,它还将每一道焊缝与操作员进行关联,自动生成焊接记录,以便于后期的质量追踪。

「作为中国最大的发电设备生产基地之一,近年来哈电集团高标准推进智慧工厂的建设,持续提升智能制造的水平。‘十四五’期间,哈电集团计划投资10亿元用于建设‘数字哈电’。」哈电集团创新与数字化部信息与数字化室经理杨长宇表示,在数字化的支持下,哈电集团加速从传统制造企业向设备制造商、系统集成商及运维服务商转型,为客户提供智能制造、远程运维及全生命周期管理的系统服务。

在「数智」赋能的背景下,哈电集团1至8月的营业收入同比增长超过两位数。哈电集团积极抓住机遇,顺应人工智能的发展趋势,在管理信息化、生产数字化和装备智能化等领域全面融入AI能力,从而加速企业的转型与升级。哈电集团董事长兼党委书记曹志安指出。

在哈电集团等领军企业的推动下,黑龙江省的工业技术改造投资表现良好。黑龙江省工信厅装备工业一处处长李江表示,哈电集团通过信息化的「智改数转」应用与创新,助力企业实现更高质量、更高效率和更可持续的发展。同时,我们相信哈电集团将继续发挥引领作用,推动产业链上下游企业共同实现智能化改造和数字化转型。