摩尔定律在芯片尺寸微缩的技术路线演进方面曾是一盏指明灯。十几年来,集成电路前道制造接近物理极限,在二维平面缩小晶体管的特征尺寸越来越难的今天,以芯片3D集成技术为代表的先进封装成为「超越摩尔定律」理念之商用落地的最佳技术手段之一。以2.5D和3D封装为代表的芯片堆叠技术不断推动晶圆减薄工艺的发展,应对晶圆减薄带来的一些物理难题的晶圆键合与解键合工艺,也已成为多层晶圆堆叠技术成功与否的关键。因此,晶圆键合/解键合设备成为了目前半导体产业链中的热门赛道,正在引发业界越来越多的关注。

苏州芯睿科技有限公司(以下简称芯睿科技)自成立以来,凭借多年来强大的产品开发能力,已经成长为国内键合设备的龙头企业,作为领先的临时键合、永久键合整体方案提供商,芯睿科技步步为营,现已服务国内外一线大厂,在不断构筑自身技术护城河的同时,也拓宽并深化了国产半导体设备领域的研发哲学与经营理念。

日前,芯睿科技携企业最新产品矩阵强势参展SemiconChina2024展会,并在3月21在上海浦东嘉里酒店举办了新品发布会。芯睿科技诸多高管在发布会现场分享了他们对国内外晶圆键合市场的分析研判,并从宏观市场、产品迭代、客户服务等多个角度阐述了芯睿科技在键合设备市场的核心竞争力。集微网全程参会,并且在会后就企业的技术积累储备,供应链打通,以及未来研发方向等议题和企业总经理邱新智先生做了深入交流。

先进封装推动晶圆键合工艺不断发展

芯睿科技资深业务总监余文德做了开场演讲,他从先进封装技术演进路线图切入,阐述了键合/解键合市场的分析和应用。余文德指出,扇出型封装(Fan-out),以及以台积电为主要推手的2.5D类型的CoWoS等先进晶圆级封装体系极大地促进了临时键合和解键合工艺的发展。以扇出型封装为例,首先需要将来料晶圆切割成为裸die,然后对重构晶圆进行封塑以保护裸die,然后将重构晶圆载片移除掉,露出I/O接口;CoWoS封装则涉及到在裸晶圆上进行TSV、优化重布线层(RDL)及微凸块(Bumping)的布局,无论是Fan-out还是CoWoS都需要晶圆减薄工艺。为了降低超薄晶圆在工序处理中的各种风险,需要临时键合和解键合技术为器件晶圆提供机械支撑。他指出,基于Polaris,Markets&Markets,Yole等海外咨询分析机构的数据,由晶圆减薄带来的总体制造工艺市场将从2022年的114亿美元增长到2030年290亿美元,复合增长率12.4%,Wafer to Wafer永久键合设备将从2020年的2.61亿美元增长到2027年的5.07亿,而临时键合设备将从2020年的1.13亿美元增长到2027年的1.76亿,复合增长率8~10%。可以说,以先进封装带动的键合市场在未来将有狂飙突进式的增长。

多维出击,芯睿科技丰富的产品矩阵

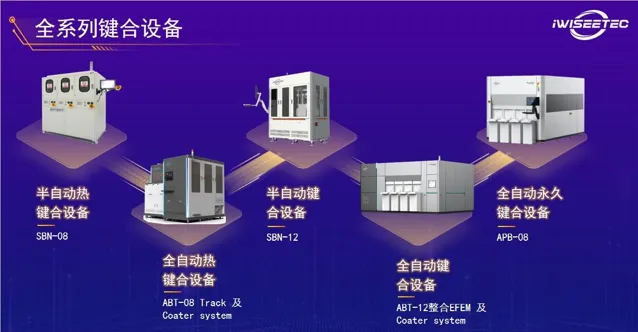

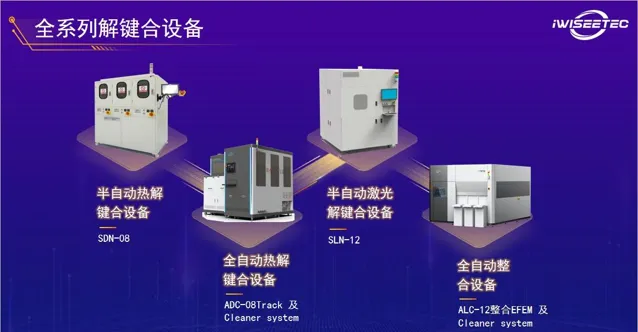

接下来,芯睿科技资深产品经理朱凯华,芯睿科技研发副总张羽成博士,芯睿科技技术应用总监张飞分别介绍了Carriera系列的临时键合/解键合设备,Aviator系列临时键合和Libera系列激光解键合设备,以及Divina系列永久键合机,Striker系列等离子处理机等。这些设备的横向拓展和纵向迭代,集中展示了芯睿科技在键合设备市场上雄厚的技术实力和研发积累。

Carriera系列(ABT-08,ADC-08)的临时键合/解键合设备,从晶圆传送,到腔体键合等各步骤都可以实现全自动化流程操作,主要应用于8英寸及以下尺寸的硅基、LED以及以SiC为代表的化合物半导体的薄化工艺前的临时键合/解键合。ABT-08可以保持键合偏移度小于0.05毫米,ADC-08设备内置湿法清洗以及晶圆传送系统,可以操作的晶圆厚度最薄可达50微米。

张羽成博士用了两张三维图片介绍了Aviator系列的临时键合设备腔体的模块构成,该系列适用于12英寸晶圆,该设备从晶圆传送到Metrology量测模块可实现全自动化;Libera系列激光解键合设备可以根据工艺应用搭配不同激光源实现临时载片的分离。张羽成博士特别强调了这两个系列具有很强的可扩展性,比如在器件晶圆(wafer)和承载片(carrier)的贴合匹配,临时键合的胶材使用,键合压力以及键合温度的选择方面都可以应对不同客户的差异化需求。

芯睿科技技术应用总监张飞具体阐述了企业在永久键合领域的布局情况,并归纳了Divina系列永久键合设备的技术突破点。他强调,永久键合包括了预处理、对准、键合和后处理四个步骤,每个步骤对最终的键合质量都有着至关重要的影响。永久键合在光电子器件,MEMS等领域有广泛的应用。企业研发的8-12寸永久键合设备支持阳级键合、热压键合、胶黏键合等常见的晶圆键合工艺,并且拥有全新的智能化操作界面,提升了工作效率。此外,他还介绍了Divina系列的对准设备和Striker系列等离子活化设备,并且总结企业在永久键合领域秉承了高精度、高效率和高兼容度这三大「取法乎上」的原则。

邱新智:先进封装是国内IC产业突破点,键合设备大有可为

芯睿科技总经理邱新智先生对上午的新品发布会做了总结性发言。他首先指出,国内半导体产业虽然在前道制造环节方面相较海外头部企业还有不小的差距,但在先进封装领域的追赶距离更短,可以作为后发赶超的重点突破口,与IC制造的产业大潮相呼应,键合设备在先进封装体系中扮演的角色也越来越重要。

芯睿科技应势而动,应时而行,于是有了这样一次恰逢其时的新品发布会。对此,邱新智谈到:「我们公司一开始从8寸晶圆以下设备的研发开始生根发芽,如今积累了13年的经验教训,各产品序列都经过了多次迭代,在这一过程中,我们经过了各个大厂严苛的验证考验,也不断吸纳从客户端反馈过来的多样需求,借助这样一个新品发布会,我们给业界展示芯睿科技的整体性产品和解决方案,也希望企业能伴随中国先进封装和整个半导体制造体系一起成长。」

邱新智在总结发言中还特别强调,键合设备的研发必须贴近客户需求,契合市场与技术的整体演进方向:「关起门来固步自封是肯定不行的,芯睿科技产品的研发方向,就是立足并锚定键合设备还不能满足客户需求之处。比如之前国内厂商很少有研发永久键合这一领域的,海外大厂的市占率很高,针对此,我们立志一定要把它做出来,而且要做得最好。」

综合成本:给到客户最优的解决方案

会后,邱新智总经理又就企业在键合设备的know-how,以及未来的研发方向,和集微网做了深入探讨。

如前所述,无论是芯睿科技的临时键合/解键合设备,还是永久键合设备,都保持了高扩展性和兼容性,实现了产品迭代的「扬弃」性发展。对此,邱新智总经理以不同尺寸的碳化硅晶圆键合设备的工艺水平做了进一步说明。

他指出,先进封装的集成度所带来的晶圆薄化问题,推高了键合机精确控制的难度,对设备的稳定性、耐久性也带来了重大挑战。用于制作功率器件的碳化硅晶圆不但生长工艺相较硅基晶圆特殊,而且需要晶圆背面薄化至50微米-80微米左右来降低导通降阻,以达到降低功耗的目标。碳化硅本身的硬度,以及减薄带来的翘曲问题,会导致晶圆无法传送并有破片的风险。邱新智强调:「碳化硅晶圆本身成本就很高,我们的设备目前已经做到了可以键合8英寸,而且同时向下兼容6英寸和4英寸,能给到客户最优的性价比选择方案,比如,温度越高,所用的解键合的胶材选择面就越窄,我们可以根据解键合的不同温度需求,给出热滑移和激光解键合等多种选择。

」借此案例,邱新智向集微网阐述了服务客户过程中的「综合成本」这一概念。他强调:「考量工艺过程往哪个方向走,一定要抓住最大的、最主要的点。」以碳化硅晶圆键合、解键合工艺为例,250度的温度可以成为热滑移和激光解键合的分界点。理论上,使用后者的成本大约是前者的2-2.5倍,但由于两者在单位时间内的产能有明显差异,所以需要将胶材的物力成本和量产的时间成本加以综合考量,给不同的客户以成本的最优解。

此外,12英寸的Aviator系列临时键合机集成了量测模块,也是考虑到客户是否需要从晶圆传送到量测的全流程解决方案。邱新智指出,键合机腔体越大,占用寸土寸金的无尘室的面积也就越大,设备维护和折旧成本也就越高,因此,这也涉及到「综合成本」问题。

尤其值得一提的是,目前芯睿科技在薄化器件晶圆的支撑和传送方面,采用了临时键合和静电吸盘(Carrier Type E-Chuck)互相搭配的方式。 E-Chuck的工作原理是在吸盘的电介质层中镶嵌着一个直流电极,用以接通到高压直流电源,靠静电荷的同性相吸来固定wafer。晶圆减薄后增加的翘曲概率直接和晶圆传送以及CP测试息息相关,决定了裸die的制造良率,因此为了稳定传输,传统上会用金属板作为支撑板然后贴胶带。但贴胶带方式无法保证芯片的平整度,会产生探针断裂、芯片破片和电性不稳等问题,而且人工贴胶撕胶也会受到设备尺寸的限制。而E-Chuck方案可以让吸盘稳定吸附芯片,实现自动化生产,保证电性的稳定性。可以说,芯睿科技全方位考虑到了不同客户、不同应用场景带来的复杂成本计算问题,以富有弹性的解决方案契合用户至上,以优取胜的原则。邱新智指出:「临时键合机有它的优点和长处,但也会有‘汤汤水水’的问题,工序相对较多,每多一步都会增加键合成本,因此,我们也会选择E-Chuck作为可行的解决方案之一。」

与材料供应商共生共赢,朝「混合键合」之路迈进

如前所述,用于固定薄晶圆的临时键合工艺需要用到不同类型的胶材,毫无疑问,键合胶材是键合工艺成功的关键所在。因激光,机械力或温度等工艺步骤的不同,胶材也有不同的种类,但基本都需要热稳定性高、抗腐蚀性强等共性来保证复杂工序的可靠性和完整性。上游胶材供应商需要设备商、Fab厂等一同完成验证,这种强锚定性的合作关系让某些胶材商往往拿到一两个头部fab厂大单就能成为「隐形冠军」。

正如半导体行业坊间所云,「一代材料,一代设备,有一代工艺。」可以说,能否打通「胶材」这一关节,是键合设备商占领市场高地的肯綮。对此,邱新智着重强调:「键合的重点在于胶材,如果你不了解胶材,是无法把键合设备做好的。」他指出,目前九成以上的海外头部胶材厂都和芯睿科技签订了NDA(保密协议)协议,甚至之前某些曾婉拒芯睿科技的某大型材料供应商,看到了企业发展的勃勃生机和良好前景之后又重新找上门来。与键合胶材商同频共振,同气连枝,保证了芯睿科技有足够的底气和资源朝着价值链更高端的键合工艺迈进——混合键合。

在新品发布会最后,邱新智放出重磅级消息,芯睿科技力求在2025年Q1推出混合键合第一代产品。

邱新智阐述,Al人工智能、5G通讯、自动驾驶、元宇宙等新兴产业的相继崛起,需用到高速运算、高速传输、低耗电及低延迟的先进芯片来进行大量数据处理,新型态的先进封装架构与设计概念应运而起。为了强化2.5D或3D封装中的HBM、GPU、CPU、FPGA等处理器之间的彼此整合,以台积电的SoIC和英特尔的Foveros为代表的封装类型都需用到混合键合技术。混合键合的优势主要有三大方面:更短的互联距离。不需要用引线互联互通,也无需用TSV穿过整个CMOS层,仅仅通过连接后道的铜触点就可以实现互联;更高的互联密度。

铜触点的面积非常小,相比直径百微米的锡球和TSV,混合键合工艺中的铜触点的pitchsize其至都不足10微米;更低的成本。针对每颗Die单独进行互联需要更多的时间,通过晶圆键合可以实现大面积高密度的互联,对产能的提升的贡献是飞跃性的,因此,生产成本也可以得以降低。

邱新智指出,混合键合技术是企业正在努力的方向,虽然这一概念炒的火热,但在具体工艺实践中仍有不少难题需要克服,比如在键合过程中Chip to Wafer的对准精度之「精」与单位时间量产之「量」如何兼而有之的问题。「我们会继续秉承质量第一、用户至上原则,在这个方向上脚踏实地做好每一步。」邱新智如是说。