来自德国慕尼黑工业大学的Johannes Kriegler等人在Journal of Manufacturing Processes国际杂志上发表文章Scaling up picosecond laser ablation of a LATGP-type glass-ceramic solid electrolyte for all-solid-state battery production。

- 论文导读

全固态电池是一项值得深入研究的技术,有望在不久的将来作为传统锂离子电池的另一选择。基本生产工艺的研究对于实现经济、工业规模的全固态电池生产至关重要。激光辐射是一种适用于无机固体电解质隔膜的轮廓切割和表面结构的生产工具。本文研究了使用不同波长、能量密度和脉冲重复频率的超短脉冲激光辐射对商用微晶玻璃固体电解质锂铝锗钛磷酸酯(LAGTP)的激光烧蚀。研究发现,与较短和较长波长相比,532 nm的波长在生产率和烧蚀质量方面是有益的,体积烧蚀效率高达 36 μm3•μJ-1,表面粗糙度 Sa 低于 500 nm。讨论了全固态电池生产中固体电解质层的烧蚀切割和结构化的确定指标,同时考虑了批量生产和表面质量的情况。研究结果为微晶玻璃材料的烧蚀行为提供了依据,为超短脉冲激光烧蚀在下一代电池生产中的应用提供了支持。

- 全文概述

本文通过综合研究,评估了超短脉冲激光烧蚀高效加工商业化NaSICON型微晶玻璃氧化物固体电解质Li1+x+3zAlx(Ti,Ge)2-xSi3zP3-zO12(LAGTP)的可行性。推导出与应用相关的工艺可扩展性关键指标,重点关注了电介质对红外、绿光和紫外激光辐射的特定波长烧蚀行为。比较了制造空腔、沟槽和钻孔的差异和局限性,强调了为特定案例定制实验方法的必要性。此外,利用成像技术和表面粗糙度测量分析了激光参数对表面形貌的影响,揭示了波长依赖的烧蚀特征。将实验结果应用于工业ASSB生产场景下烧蚀、切割和结构化的规模化建模,并就实现的质量特性进行了讨论。最终,这项研究增强了对介电激光加工的理解,并促进了激光烧蚀在氧化物ASSBs制造中的未来应用。

- 图文解析

实验采用高功率超短脉冲激光源在λ = 1064 nm的基波红外波长下发射持续时间为τ = 10 ps的激光脉冲。在环境空气中制造钻孔、沟槽和矩形空腔,用于确定烧蚀指标。激光加工后,在40°C蒸馏水超声浴中清洗样品的碎屑2分钟,以防止伪造分析。

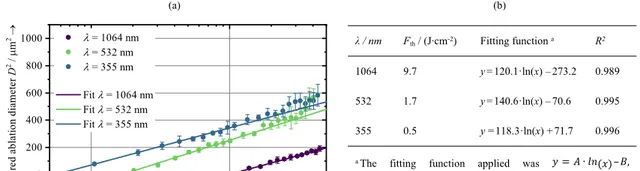

图1.(a)在 f = 10 kHz 时,钻孔的平方烧蚀直径与三个测试波长的能量密度的函数关系;(b)在较短的波长下,获得的阈值通量显著降低

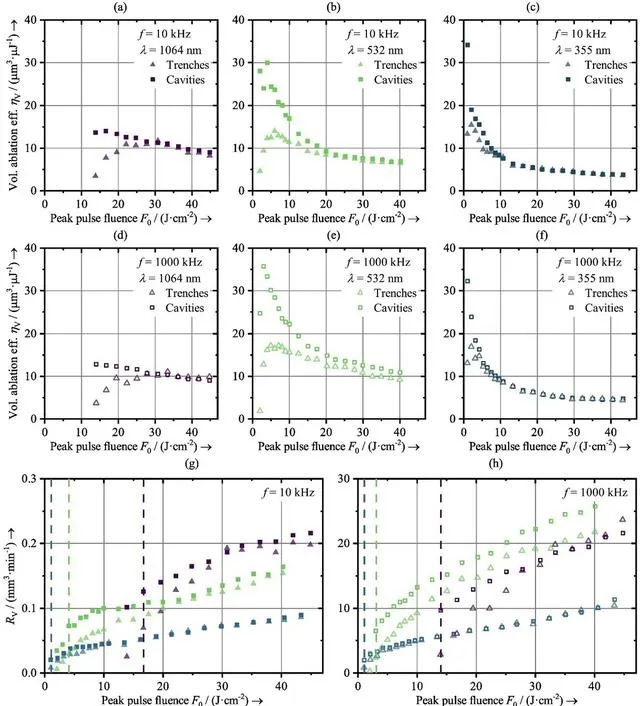

图2.(a-c)在 f = 10 kHz 时制造的空腔和沟槽的体积烧蚀效率 ηV 与能量密度 F0 的函数关系;(d-f)降低的体积消融率;(g-h)根据消融效率计算体积消融率

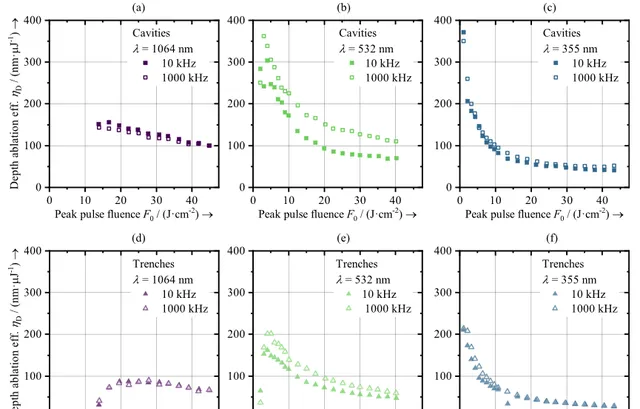

图3. 烧蚀效率ηD是峰值脉冲通量F0和(a-c)腔和(d-f)沟槽的波长λ的函数

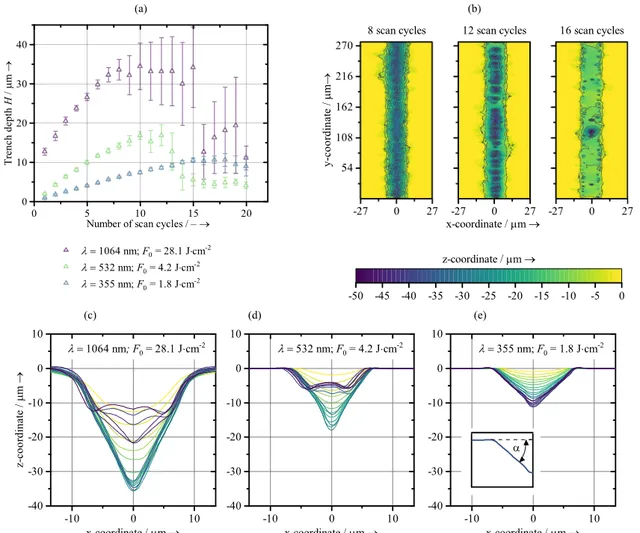

图4.(a)平均沟槽深度与扫描周期数的函数关系;误差线表示沿扫描轴的沟槽深度的标准偏差;(b)选定的扫描周期数后制造的沟槽高度图;(c – e)制造沟槽的平均横截面,显示深度传播随扫描周期数的函数关系;(e)中的插图示例性地描绘了沟槽倾角α的提取

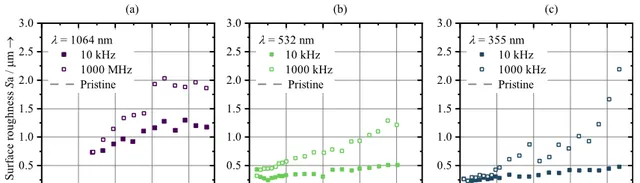

图5.(a)λ = 1064 nm、(b)λ = 532 nm和(c)λ = 355 nm在150 × 150 μm2的区域内,通过激光扫描显微镜在矩形腔底部通过激光扫描显微镜测量的表面粗糙度Sa

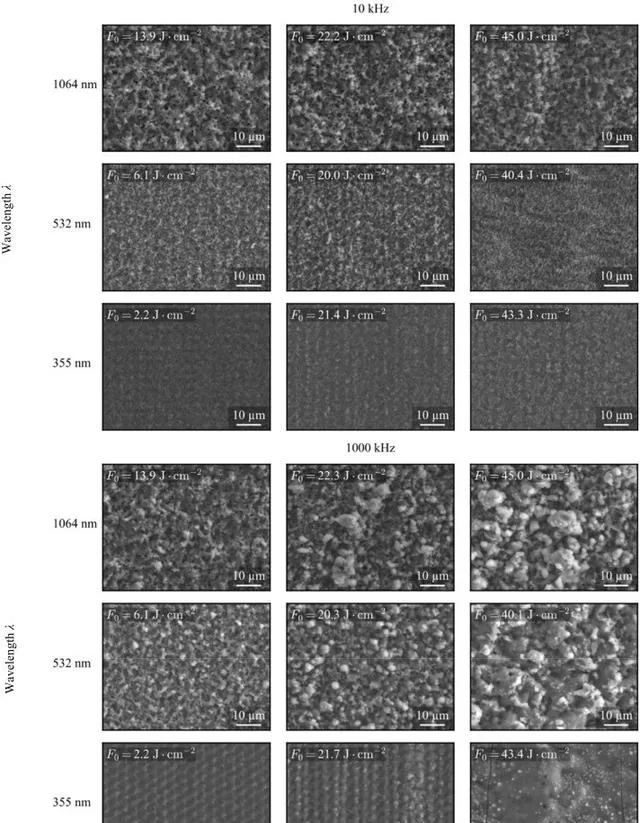

图6. 在f = 10 kHz和f = 1000 kHz时,不同波长λ的激光烧蚀后腔底的扫描电子显微镜图像;选择图像来代表接近最佳(左)、中等(中)和高(右)通量

图7.(a)在f = 10 kHz和f = 1000 kHz下用不同波长和能量密度的激光脉冲烧蚀沟槽的扫描电子显微镜俯视图;(b)烧蚀通道的扫描电子显微镜横截面,显示 f = 10 kHz 和 f = 1000 kHz 时低能量密度的激光引起的损伤;根据特征大小调整放大倍率

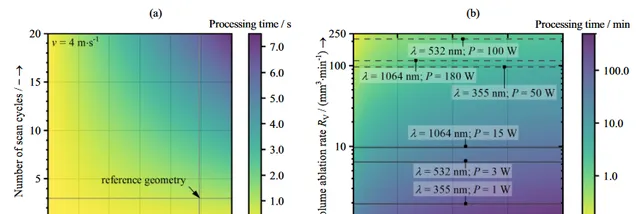

图8.(a)计算出的烧蚀切割加工时间与所需的扫描循环次数和扫描速度为4 m•s-1时的分离器周长的函数关系;(b)固体电解质表面结构的处理时间与结构深度和体积烧蚀速率的关系

- 主要结论

本文研究实证了全固态电池微晶玻璃固体电解质的皮秒激光烧蚀。确定了红外线、绿光和紫外激光辐射的最佳通量和消融效率,使用绿光激光辐射实现了高稳定效率。为了保证烧蚀切割和表面结构用例的值的有效性,通过制造型腔和沟槽,通过实验确定了线和体积烧蚀的单个值。分析了将脉冲重复频率从10 kHz提高到1000 kHz的过程缩放效应,并推导了烧蚀率。对于烧蚀切割,由于切削刃倾斜角度的迭代增加,证明了烧蚀深度饱和。此外,通过扫描电子显微镜和表面粗糙度测量,对制造的沟槽和空腔的表面质量进行了定性和定量研究。虽然在λ = 1064 nm时检测到开裂和碎裂,但在λ = 532 nm和λ = 355 nm时可以实现较高的表面质量,表面粗糙度Sa在最佳通量附近远低于1μm。最后,通过使用实现的烧蚀指标计算工艺时间,讨论了皮秒激光烧蚀在全固态电池生产中构建和切割用例的适用性。总体而言,本研究扩展了电介质(尤其是微晶玻璃)激光材料加工的知识,并展示了根据行业相关用例定制加工结果的价值。这些发现对开发高性能全固态电池具有重要意义,预计将对储能行业产生重大影响。

综上所述,本研究结果证明了皮秒激光烧蚀作为制造下一代固体电解质电池的关键工艺的可行性和潜力,并为这一快速发展领域的进一步研究铺平了道路。

论文链接:https://doi.org/10.1016/j.jmapro.2023.09.072