意大利博洛尼亚大学的研究人员在The International Journal of Advanced Manufacturing Technology期刊上发表名为The role of filler wire and scanning strategy in laser welding of difficult‑to‑weld aluminum alloys的文章。

1.论文导读

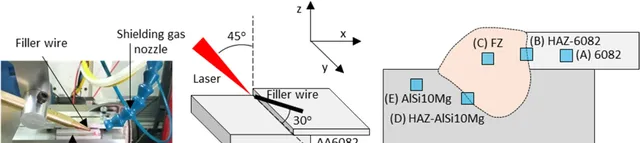

在这项研究中,如图1所示,研究了AA6082板材与增材制造生产的AlSi10Mg零件在电动汽车行业中典型的电池外壳搭接结构中的焊接。为了了解工艺策略对焊缝质量的影响,研究了使用和不使用填充焊丝的激光焊接,以及使用摆动扫描策略的潜在优势。对于所有采用的策略,强调了工艺参数优化的重要性,特别强调了缺陷、焊缝化学成分、接头形态和所涉及材料之间的稀释度。研究结果表明,通过引入填充焊丝并采用主动摆动,可以正确焊接高反射合金(孔隙率低于1%,等效极限强度高达204mpa),并且对工艺参数的变化具有良好的耐受性,而在采用线性扫描和详细优化工艺参数(孔隙率低于2%,等效极限强度高达190mpa)的高生产率焊接中可以排除填充焊丝。

图1. (a)实验装置和(b)微观分析和显微硬度测量考虑的关键区域。

2.全文概述

该研究对激光焊接设置的不同组合(包括填充焊丝和光束振荡)进行了全面比较,以实现最佳的接头特性。研究结果的重点是确定激光技术在连接不同配置的薄板的可行性。采用激光焊接将传统热轧生产的 2 mm 厚的商用 AlSi1MgMn(代号为 6082-T6)与激光粉末床熔融(LPBF)生产的5 mm厚AlSi10Mg连接起来。使用光学显微镜(OM)进行金相分析,同时使用场发射枪显微镜(SEM/FEG-EDS)进行扫描电子显微镜,以表征所得焊缝形貌和微观结构,使这些特性与激光焊接配置相关联。通过拉伸剪切试验和显微硬度分析,以评估接头的机械性能,并将其与微观结构、化学成分和采用的焊接策略相关联。结果表明,铝合金填充焊丝和横梁摆动的焊接在较宽的工艺参数范围内是最佳焊接条件;然而,没有填充丝的直线焊接被证明是一种可行的选择,提供了精确的工艺参数定义的高生产率焊接。

3.图文解析

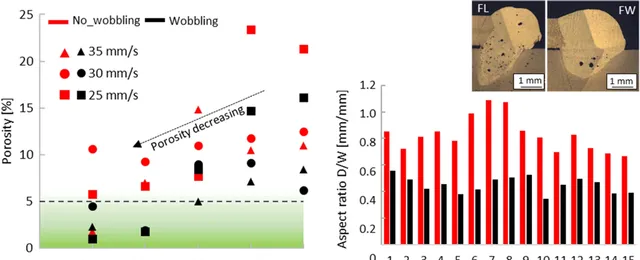

研究人员首先分析了采用填充焊丝进行的焊接实验。图2(a)表明,对于线性(红点)和摆动(黑点)激光扫描,某些参数组合会导致焊道的孔隙率小于5%(绿色区域)。图2(b)表明,摆动可实现较低的纵横比(焊缝深度/焊缝宽度 = D/W)。

图2. (a)在相同条件下,用填充焊丝和直线(红色)或摆动(黑色)激光运动焊接后的焊缝气孔率和(b)焊缝长径比。

在直线运动的情况下,通过降低焊丝速度实现了焊道几何形状的显着改善(图3a)。相反,用光束摆动焊接的样品没有表现出任何明显的改善(图3b),在较低的送丝速率下,焊条显示未填充。

图 3.在1.4 m/min 和 1.6 m/min 下,降低线速度获得的 FL(a)和 FW(b)样品的增强效果。

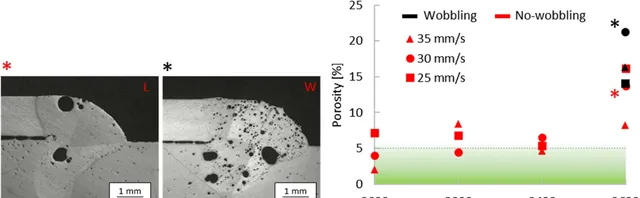

在没有填充线的情况下也进行了试验,使用梁摆动来改善焊接过程中的材料稀释。如图4a所示,激光束和薄片之间的直接相互作用还可以实现更宽的线性运动熔池。通过观察图4b所示的结果,可以确定直线运动焊缝导致低孔隙率的工艺参数。

图 4.(a)在相同激光功率和速度下,采用线性激光扫描(左)和摆动(右)获得的无填充材料焊缝几何形状,以及(b)相同配置下的焊缝孔隙率。红色和黑色星形表示显微照片中样品的焊接参数。

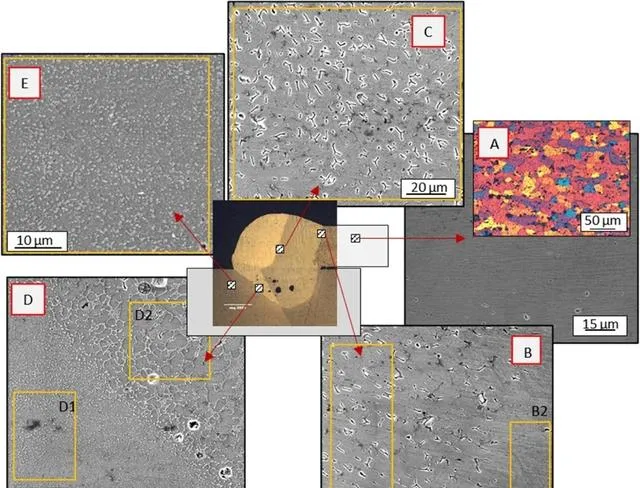

图5显示了1_FW样品在图1中感兴趣区域的微观结构。首先对热轧AA6082和AlSi10Mg-LPBF板材进行了远离焊缝的微观组织和化学成分分析,然后将FZ-haz界面和中心FZ区域与母材进行了比较。应力消除后的AlSi10Mg板材表现为Si颗粒分布在α-Al基体中的均匀组织,而AA6082板材表现为颗粒分散的轧制晶粒定向变形。

图5.高倍率FEG-SEM显微照片显示了FZ(C)和HAZ区域(B,D)中1_FW样品的微观结构,与最初的AlSi10Mg(E)和AA6082(A)片相比。

图6显示了样品11_FL在D区(图6a)和C区(图6b)的EDS图。图证实了C区存在Mg和Si,且分布均匀。相反,Si的百分比较高,但元素以网络结构的形式集中在界面区域。另一方面,镁在FZ区(D2)比在HAZ区更普遍。

图 6. 11_FL样品在HAZAlSi10Mg界面(a)和FZ (b)处的EDS元素分析。

图7显示两个样品的特征都是初始韧性断裂(在上部用红色虚线突出显示),存在小凹坑,然后是脆弱的断裂。然而,与1_FW相比,11_FL的整个断裂面分布较大的孔隙,其特征是孔隙相对较小。

图7. 通过11_FL(a)和1_FW样品(b)的SEM分析获得的断裂面。延展性-脆性界面和延展性凹坑的放大倍数显示在1_FW的右侧。

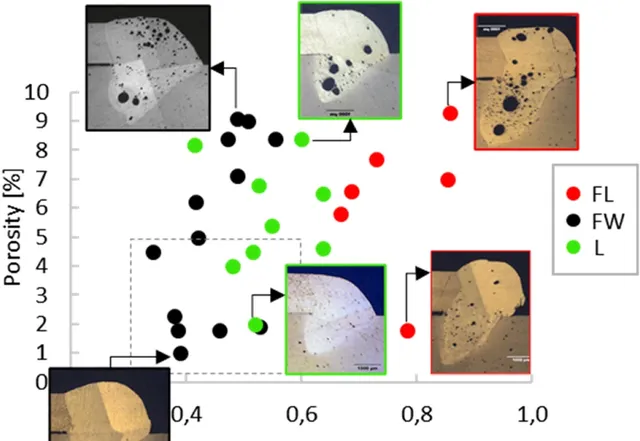

图8. 在所有测试条件下获得的接头的孔隙率与纵横比。最佳焊接条件在灰色虚线框中显示。

4.主要结论

这项研究采用线性扫描和激光束摆动的方法,研究了不同种类铝合金板材在有和没有填充焊丝的情况下的焊接。将传统热轧生产的1.5 mm厚AA6082板材与LPBF生产的4mm AlSi10Mg板材进行搭接焊接。为了找到所需强度、缺陷最少、形貌合适的焊接构型,在不同的工艺参数下进行了多次试验。所得到的接头在微观结构、化学成分、几何形状和机械强度方面进行了表征。通过填充丝和摆动(FW)以及线性运动(L)将缺陷(孔隙率< 2%)降至最低。确定了两种条件下的最佳工艺参数。具体而言,高质量焊接所需的激光功率和焊接速度在FW配置中为2200 W和25 mm/s,在L配置中为2000 W和35 mm/s,突出了直线运动对生产率的有益影响。工艺设置的选择对焊缝形貌也有影响。FW焊的纵横比最小为0.34,L焊的纵横比最大值为0.67。填充丝的加入和梁摆动的激活与FZ和HAZ界面区内的化学成分和元素分布密切相关。填充丝的使用导致接头的化学各向异性增大,而梁的摆动并没有改善均匀化。FW焊中Mg含量越高,接头的平均硬度越高;然而,断口对应的是无Mg区,因此该元素对接头强度没有相关影响。相反,孔隙率对接头强度的影响比其他任何因素都大,在FW配置下焊接的接头强度最高。

因此,用填充丝和摆动运动进行焊接,可以使混合铝板具有宽的工艺窗口,实现最低的孔隙率和最高的机械强度;然而,线性焊接也可能是实现高生产率的可行选择,尽管它需要更精确的工艺优化来防止缺陷。因此,尽管机械强度略有降低,但更高的生产率(L为35 mm/s, FW为25 mm/s)和更简单的工艺设置可能是工业应用的一个有吸引力的选择。

论文链接: https://doi.org/10.1007/s00170-023-11932-x

以上内容来自网络,仅供交流学习之用。如涉及版权等问题,请于5个工作日内联系我们,我们协调给予处理。最终解释权归「 高能束加工技术及应用 」所有。

投稿邮箱