任何一种机器,没有孔是做不成的。

要把零件连接起来,需要各种不同尺寸的螺钉孔、削钉孔或铆钉孔;为了把传动部件固定起来,需要各种安装孔;机器零件本身也有许多各种各样的孔 ,如油孔、工艺孔、减重孔等。

加工孔从而使孔达到要求的操作称为孔加工。 在机械零件中,带孔零件一般要占零件总数的50%~80%,孔的种类也是多种多样的,有圆柱形孔圆锥形孔、螺纹形孔和成形孔等。

常见的孔加工方法有 钻孔、扩孔、铰孔、镗孔、拉孔、磨孔和孔的光整加工 等。

今日小编分享干货—— 在铣床上铰孔 ,帮助大家破解孔加工难题。

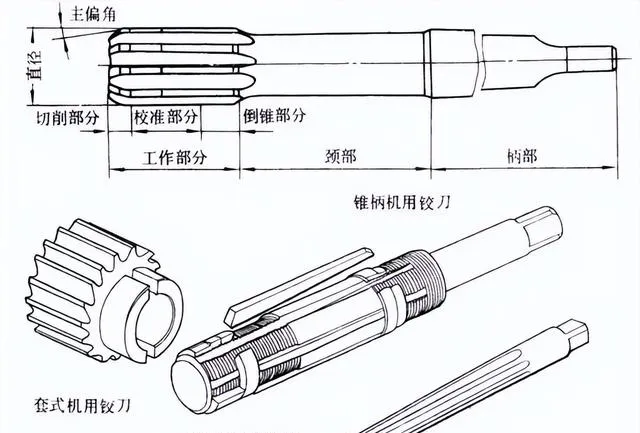

铰刀

01

铰刀的工作部分由引导锥、切削部分和校准部分组成

02

颈部在铰刀制造和刃磨时起空刀作用。

03

柄部是铰刀的夹持部分,铰削时用来传递转矩,有直柄和锥柄(莫氏标准锥度)两种。

铰孔方法

铰孔前的孔加工

铰孔是用铰刀对已粗加工或半精加工的孔进行精加工。在铰孔之前,一般先经过钻孔或扩孔,要求较高的孔,需先扩孔或镗孔。精度要求高的孔,还需要分成粗铰和精铰两次铰孔。

铰孔余量的确定

铰孔余量的大小直接影响铰孔的质量 。

余量太小时上道工序所残留的加工痕迹不能被全部铰去;余量太大时,会使孔的精度降低,表面粗糙度增大。

铰削用量

在铣床上使用普通高速工具钢铰刀铰孔,加工材料为 铸铁 时,切削速度Vc≤10m/min,进给量f≤0.8mm/r ;加工材料为 钢 时,Vc≤8m/ min,f≤0.4mm/r 。使用 硬质合金 铰刀铰孔,Vc为8~14m /min,f为0.3~1.0mm/r 。

切削液的选择

为了能获得较小的表面粗糙度值和延长刀具的耐用度,所选用的切削液应具有较好的流动性,以冲去切屑和降低温度,并应具有良好的润滑性。

具体选择:

铰削 韧性材料 可采用 乳化液或极压乳化液 ,

铰削 铸铁等脆性材料 时,一般采用 煤油或煤油与矿物油的混合油 。

铰孔的质量分析

表面粗糙度太大

1.铰刀刃口不锋利或有崩裂,铰刀切削部分和校准部分不光洁

2.铰刀切削刃上粘有积屑瘤、容屑槽内切屑粘积过多

3.铰削余量太大或太小

4.切削速度太高,以致产生积屑瘤

5.铰刀退出时反转

6.切削液选择不当或浇注不充分

7.铰刀偏摆过大

孔径扩大

1.铰刀与孔的中心不重合,铰刀偏摆过大

2.铰削余量和进给量过大

3.切削速度太高,铰刀温度上升导致直径增大

4. 操作者粗心,未仔细检查铰刀直径和铰孔直径

孔径缩小

1.铰刀超过磨损标准,尺寸变小仍继续使用

2.铰刀磨钝后继续使用,造成孔径过度收缩

3.铰削钢料时加工余量太大,铰后内孔弹性变形恢复,使孔径缩小

4.铰铸铁时加了煤油

孔轴线不直

1.铰孔前的预加工孔不直,铰小孔时由于铰刀刚度小,未能纠正原有的弯曲

2.铰刀导向不良,使铰削时方向发生偏歪

孔呈多菱形

1. 铰削余量太大和铰刀刀刃不锋利,使铰削时发生"啃切」现象、发生振动而出现多菱形

2. 铰前预工孔圆度误差太大,使铰孔时铰刀发生弹跳现象

3.机床主轴振摆太大