#在當今快速發展的汽車工業中,汽配企業面臨著日益激烈的市場競爭和不斷變化的客戶需求。為了提升生產效率、最佳化資源配置並增強市場競爭力,實施數位工廠管理系統已成為汽配企業轉型升級的關鍵舉措。本方案旨在提出一套全面、可行的數位工廠管理系統實施規劃,助力汽配企業實作智慧化、高效化的生產管理。

深藍易網數位工廠管理系統解決方案

一、計畫背景與目標

隨著資訊科技的飛速發展,數位化轉型已成為企業發展的必然趨勢。汽配企業傳統的管理方式已難以滿足當前市場環境下的高效生產和品質控制需求。因此,本計畫旨在透過引入先進的數位工廠管理系統,實作生產過程的自動化、數據化、智慧化管理,提高生產效率,降低營運成本,增強企業的市場競爭力。

二、系統架構與功能設計

數位工廠管理系統將基於雲端運算、大數據、物聯網等先進技術構建,主要包括生產計劃管理、生產過程監控、品質控制、庫存管理、裝置維護以及數據分析與決策支持等核心模組。

1、生產計劃管理:根據市場需求和產能情況,自動生成並最佳化生產計劃,實作生產資源的合理配置。

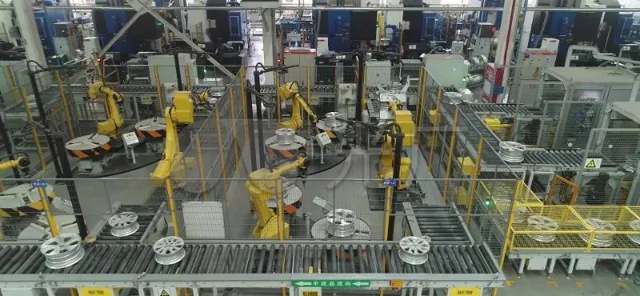

2、生產過程監控:透過物聯網技術即時監測生產線的執行狀態,及時發現並解決生產過程中的異常情況。

3、品質控制:利用大數據和人工智慧技術,對生產過程進行即時監控和數據分析,確保產品品質符合標準。

4、庫存管理:實作原材料、半成品和成品的即時庫存管理,降低庫存成本,提高庫存周轉率。

5、裝置維護:建立裝置預防性維護體系,透過數據分析預測裝置故障,提高裝置利用率。

6、數據分析與決策支持:透過大數據分析,為企業提供生產、品質、成本等方面的決策支持。

三、實施步驟與時間表

1、需求分析與系統選型(1-2個月):深入調研企業需求,選擇適合的數位工廠管理系統供應商。

2、系統設計與客製開發(3-6個月):根據企業需求進行系統設計與客製開發,確保系統滿足企業實際需求。

3、系統部署與整合(1-2個月):完成系統的部署與整合工作,確保各模組之間的無縫銜接。

4、人員培訓與試執行(1-2個月):對企業員工進行系統操作培訓,進行試執行,發現並解決潛在問題。

5 、正式上線與最佳化(持續進行):系統正式上線後,持續收集使用者反饋,進行系統最佳化與升級。

四、預期效果與風險評估

透過實施數位工廠管理系統,汽配企業預計將實作生產效率的大幅提升,營運成本的有效降低,以及產品品質的顯著提升。然而,實施過程中也可能面臨技術風險、人員適應風險以及數據安全風險等問題。因此,需制定詳細的風險應對措施,確保計畫的順利實施。

五、結論