來自德國慕尼黑工業大學的Johannes Kriegler等人在Journal of Manufacturing Processes國際雜誌上發表文章Scaling up picosecond laser ablation of a LATGP-type glass-ceramic solid electrolyte for all-solid-state battery production。

- 論文導讀

全固態電池是一項值得深入研究的技術,有望在不久的將來作為傳統鋰離子電池的另一選擇。基本生產工藝的研究對於實作經濟、工業規模的全固態電池生產至關重要。雷射放射線是一種適用於無機固體電解質隔膜的輪廓切割和表面結構的生產工具。本文研究了使用不同波長、能量密度和脈沖重復頻率的超短脈沖雷射放射線對商用微晶玻璃固體電解質鋰鋁鍺鈦磷酸酯(LAGTP)的雷射燒蝕。研究發現,與較短和較長波長相比,532 nm的波長在生產率和燒蝕品質方面是有益的,體積燒蝕效率高達 36 μm3•μJ-1,表面粗糙度 Sa 低於 500 nm。討論了全固態電池生產中固體電解質層的燒蝕切割和結構化的確定指標,同時考慮了批次生產和表面品質的情況。研究結果為微晶玻璃材料的燒蝕行為提供了依據,為超短脈沖雷射燒蝕在下一代電池生產中的套用提供了支持。

- 全文概述

本文透過綜合研究,評估了超短脈沖雷射燒蝕高效加工商業化NaSICON型微晶玻璃氧化物固體電解質Li1+x+3zAlx(Ti,Ge)2-xSi3zP3-zO12(LAGTP)的可行性。推匯出與套用相關的工藝可延伸性關鍵指標,重點關註了電介質對紅外、綠光和紫外雷射放射線的特定波長燒蝕行為。比較了制造空腔、溝槽和鉆孔的差異和局限性,強調了為特定案例客製實驗方法的必要性。此外,利用成像技術和表面粗糙度測量分析了雷射參數對表面形貌的影響,揭示了波長依賴的燒蝕特征。將實驗結果套用於工業ASSB生產場景下燒蝕、切割和結構化的規模化建模,並就實作的品質特性進行了討論。最終,這項研究增強了對介電雷射加工的理解,並促進了雷射燒蝕在氧化物ASSBs制造中的未來套用。

- 圖文解析

實驗采用高功率超短脈沖雷射源在λ = 1064 nm的基波紅外波長下發射持續時間為τ = 10 ps的雷射脈沖。在環境空氣中制造鉆孔、溝槽和矩形空腔,用於確定燒蝕指標。雷射加工後,在40°C蒸餾水超聲浴中清洗樣品的碎屑2分鐘,以防止偽造分析。

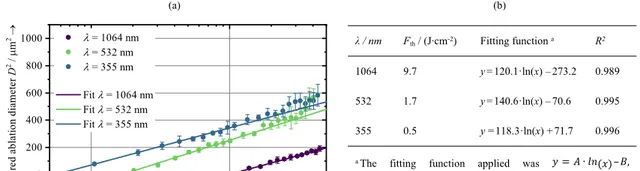

圖1.(a)在 f = 10 kHz 時,鉆孔的平方燒蝕直徑與三個測試波長的能量密度的函式關系;(b)在較短的波長下,獲得的閾值通量顯著降低

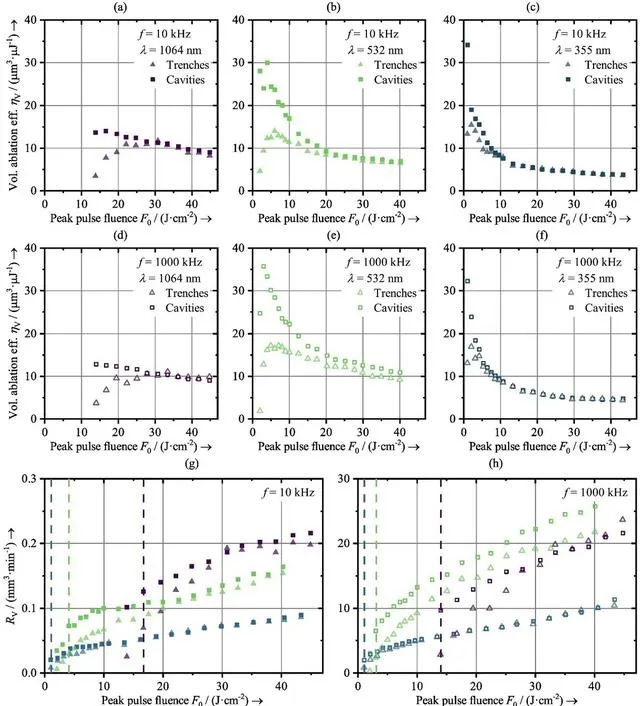

圖2.(a-c)在 f = 10 kHz 時制造的空腔和溝槽的體積燒蝕效率 ηV 與能量密度 F0 的函式關系;(d-f)降低的體積消融率;(g-h)根據消融效率計算體積消融率

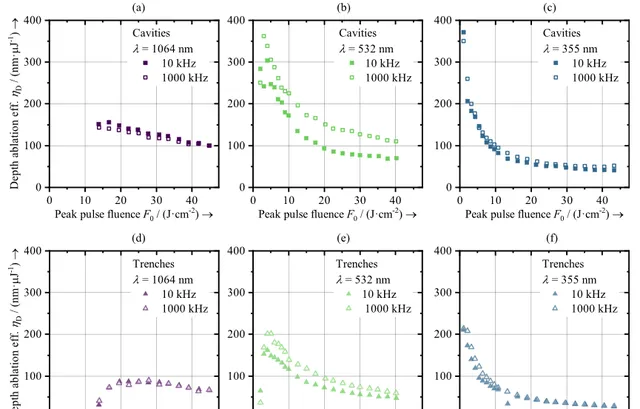

圖3. 燒蝕效率ηD是峰值脈沖通量F0和(a-c)腔和(d-f)溝槽的波長λ的函式

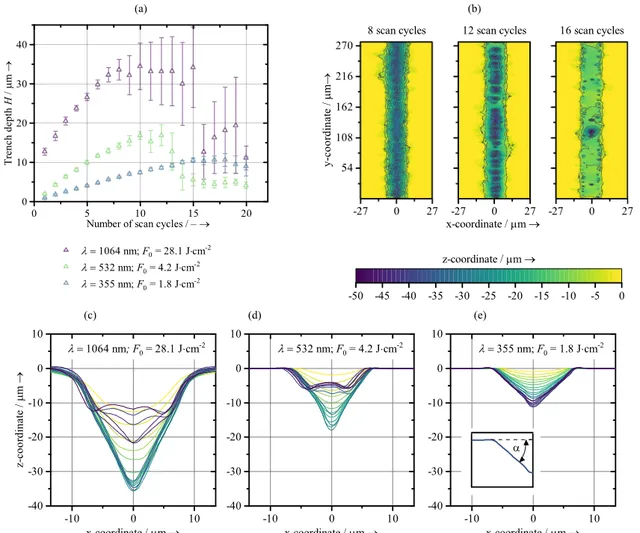

圖4.(a)平均溝槽深度與掃描周期數的函式關系;誤差線表示沿掃描軸的溝槽深度的標準偏差;(b)選定的掃描周期數後制造的溝槽高度圖;(c – e)制造溝槽的平均橫截面,顯示深度傳播隨掃描周期數的函式關系;(e)中的插圖範例性地描繪了溝槽傾角α的提取

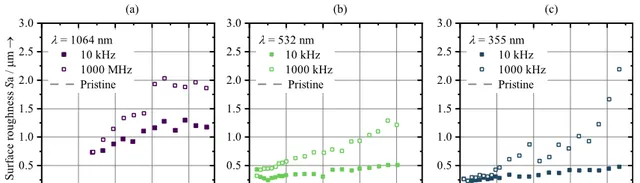

圖5.(a)λ = 1064 nm、(b)λ = 532 nm和(c)λ = 355 nm在150 × 150 μm2的區域內,透過雷射掃描顯微鏡在矩形腔底部透過雷射掃描顯微鏡測量的表面粗糙度Sa

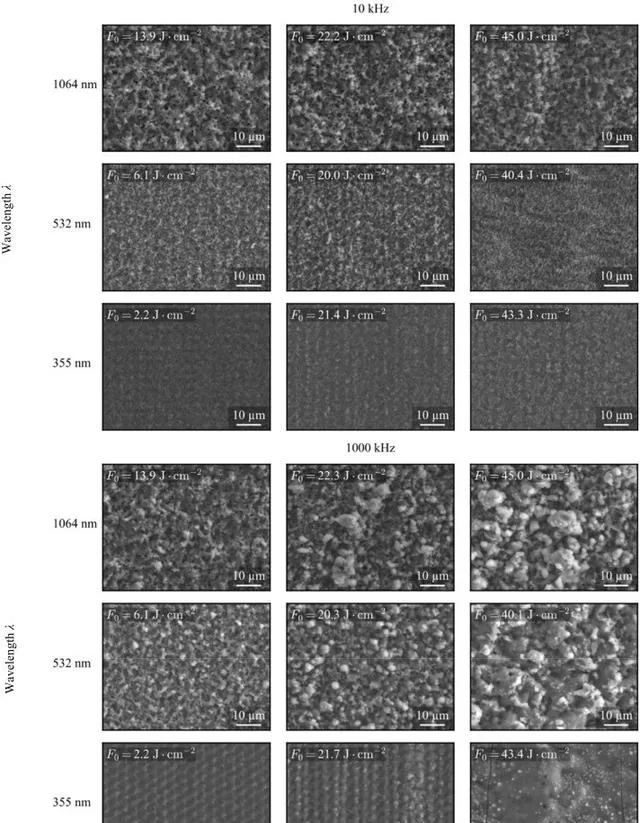

圖6. 在f = 10 kHz和f = 1000 kHz時,不同波長λ的雷射燒蝕後腔底的掃描電子顯微鏡影像;選擇影像來代表接近最佳(左)、中等(中)和高(右)通量

圖7.(a)在f = 10 kHz和f = 1000 kHz下用不同波長和能量密度的雷射脈沖燒蝕溝槽的掃描電子顯微鏡俯檢視;(b)燒蝕通道的掃描電子顯微鏡橫截面,顯示 f = 10 kHz 和 f = 1000 kHz 時低能量密度的雷射引起的損傷;根據特征大小調整放大倍率

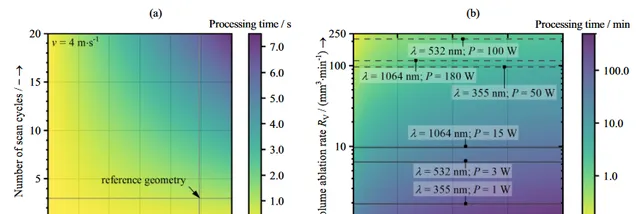

圖8.(a)計算出的燒蝕切割加工時間與所需的掃描迴圈次數和掃描速度為4 m•s-1時的分離器周長的函式關系;(b)固體電解質表面結構的處理時間與結構深度和體積燒蝕速率的關系

- 主要結論

本文研究實證了全固態電池微晶玻璃固體電解質的皮秒雷射燒蝕。確定了紅外線、綠光和紫外雷射放射線的最佳通量和消融效率,使用綠光雷射放射線實作了高穩定效率。為了保證燒蝕切割和表面結構用例的值的有效性,透過制造型腔和溝槽,透過實驗確定了線和體積燒蝕的單個值。分析了將脈沖重復頻率從10 kHz提高到1000 kHz的過程縮放效應,並推導了燒蝕率。對於燒蝕切割,由於切削刃傾斜角度的叠代增加,證明了燒蝕深度飽和。此外,透過掃描電子顯微鏡和表面粗糙度測量,對制造的溝槽和空腔的表面品質進行了定性和定量研究。雖然在λ = 1064 nm時檢測到開裂和碎裂,但在λ = 532 nm和λ = 355 nm時可以實作較高的表面品質,表面粗糙度Sa在最佳通量附近遠低於1μm。最後,透過使用實作的燒蝕指標計算工藝時間,討論了皮秒雷射燒蝕在全固態電池生產中構建和切割用例的適用性。總體而言,本研究擴充套件了電介質(尤其是微晶玻璃)雷射材料加工的知識,並展示了根據行業相關用例客製加工結果的價值。這些發現對開發高效能全固態電池具有重要意義,預計將對儲能行業產生重大影響。

綜上所述,本研究結果證明了皮秒雷射燒蝕作為制造下一代固體電解質電池的關鍵工藝的可行性和潛力,並為這一快速發展領域的進一步研究鋪平了道路。

論文連結:https://doi.org/10.1016/j.jmapro.2023.09.072