【參照格式】

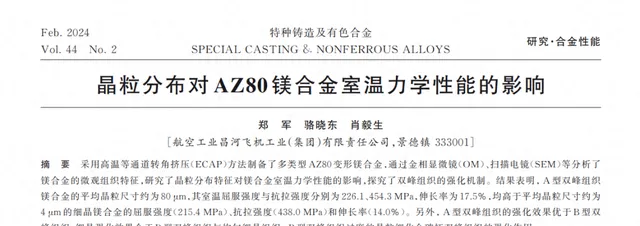

鄭軍,駱曉東,肖毅生. 晶粒分布對AZ80鎂合金室溫力學效能的影響[J]. 特種鑄造及有色合金,2024,44(2):235-239.

Citation:ZHENG J,LUO X D,XIAO Y S. Effects of grain distribution on mechanical properties of AZ80 magnesium alloy at room temperature[J]. Special Casting & Nonferrous Alloys,2024,44(2):235-239.

鎂合金因具有低密度、高比強度、高比剛度、良好的導熱性、電磁遮蔽性等特點,在航空航天、汽車、醫療、通訊等領域具有廣泛的套用潛力。鎂的密排六方(Hexagonal close-packed crystal, HCP)晶體結構,導致了其較差的室溫力學效能。塑性加工可以改善鎂合金的力學效能,大量研究主要集中於透過塑性加工來細化晶粒來提高鎂合金的力學效能,而常規塑性成形工藝制備的鎂合金,晶粒僅能細化到一定尺度(<10 μm),即細晶強化受阻。

混晶強化也是一種有效的強化鎂合金力學效能的方法。研究發現,當鎂合金組織的晶粒尺寸有一個小尺度峰和一個大尺度峰分布時(即雙峰組織),材料效能得到了極大改善。雙峰組織試樣塑性的增強與粗晶有關,當試樣進行拉伸變形時,具有雙峰晶粒的材料會隨著應變增加,超細晶粒中的位錯密度迅速飽和,而粗晶粒在變形過程中存在較大的位錯空間,能夠容納較多的位錯。此外,粗晶粒與細晶粒界面處的應變梯度導致合金的應力硬化程度高於等軸晶粒組織的,這些特點使雙峰結構具有良好的應變硬化效果,從而提高了合金塑性。孟模將雙峰組織和等軸晶組織進行了對比,發現兩種材料具有相近的屈服強度,組織為雙峰的材料具有更高的抗拉強度和更好的塑性。因此,雙峰組織在其特殊的晶粒尺寸分布特征下,鎂合金的變形機制和斷裂響應較之於均勻組織發生較大的變化,材料塑性得到顯著改善。

航空工業昌河飛機工業(集團)有限責任公司鄭軍高工在2024年第44卷第2期【特種鑄造及有色合金】期刊上發表了題為「晶粒分布對AZ80鎂合金室溫力學效能的影響」的文章,采用高溫等通道轉角擠壓(ECAP)方法制備了多型別AZ80變形鎂合金,透過金相顯微鏡(OM)、掃描電鏡(SEM)等分析了鎂合金的微觀組織特征,研究了晶粒分布特征對鎂合金室溫力學效能的影響,探究了雙峰組織的強化機制。結果表明, A型雙峰組織鎂合金的平均晶粒尺寸約為80 μm,其室溫屈服強度與抗拉強度分別為226.1、454.3 MPa,伸長率為17.5%,均高於平均晶粒尺寸約為4 μm的細晶鎂合金的屈服強度(215.4 MPa)、抗拉強度(438.0 MPa)和伸長率(14.0%)。另外, A型雙峰組織的強化效果優於B型雙峰組織,細晶強化效果介於B型雙峰組織與均勻細晶組織;B型雙峰組織過度的晶粒細化會破壞雙峰組織的強化作用。

點選圖片閱讀原文

【研究方法】

所用材料為鑄態AZ80鎂合金。從鑄態鎂合金中切出若幹ϕ12 mm×75 mm的試樣,記為Z0。對Z0試樣進行405 ℃×24 h熱處理,隨爐升溫冷卻,升溫和降溫速率均為10 oC/min,熱處理試樣記為R0。

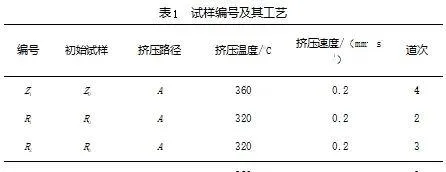

ECAP試驗在DNS-100型材料萬能試驗機上進行,模具通道直徑為12.5 mm,型腔轉角處外角為37°,內角為90°。表1為ECAP加工工藝及試樣編號,如R3試樣是以R0試樣為初始試樣,在A路徑,320 ℃條件下進行3道次加工,然後繼續保持A路徑,降溫至270 ℃再進行1道次加工,擠壓機速度均為0.2 mm/s。每一次變形結束後立即水淬。

李樹昌等研究表明,AZ80鎂合金在350 ℃下進行環形通道擠壓時,組織再結晶完全,為此設定Z1試樣在360 ℃下擠壓。固溶處理後的試樣,長時間在高溫下使鑄錠成分趨於均勻,共晶體溶入基體,微觀組織和力學效能有所改善,這有利於ECAP變形可以在更低的溫度下進行,為此設定R1和R2試樣的加工溫度為320 ℃。張振興等研究表明,AZ80鎂合金在370 ℃擠壓3道次,降溫30 ℃再擠壓3道次得到的鎂合金顯微組織更均勻,晶粒更細小,力學效能更好,為此設定R3試樣加工溫度為320 ℃,加工3道次後降溫到270 ℃加工1道次。

將試樣依次進行砂紙研磨、拋光和腐蝕等處理,在Leica DMI 3000M光學顯微鏡上進行組織觀察。采用線切割加工拉伸試樣,見圖1,拉伸試驗前試樣需進行金相砂紙打磨,除去線切割粗糙面。室溫拉伸試驗在INSTRON.3367萬能試驗機上進行,拉伸速率為0.01 mm/s。斷口形貌利用GeminiSEM 300蔡司掃描電鏡觀察。

圖1 拉伸試樣尺寸示意圖

【研究結果】

鑄態AZ80鎂合金組織晶粒普遍較粗大,平均晶粒尺寸約為180 μm,組織主要為α-Mg基體,晶粒間分布明顯的連續網狀第二相,其主要成分為β- Mg17 Al12,屬於脆性相。

圖2 Z0試樣的金相組織

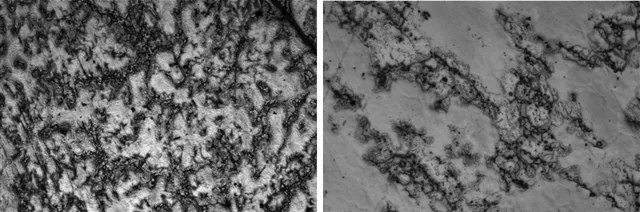

變形後Z1試樣組織較原始組織得到了改善,但依然保留了鑄態的特征。大面積為粗大的晶粒,細小的晶粒和破碎的第二相沿晶界呈網狀分布,粗大晶粒的平均晶粒尺寸>80 μm,而晶界附近細小的晶粒和破碎的第二相的尺寸大多<5 μm。組織中粗大的晶粒沿剪下方向有被拉長趨勢。

圖3 Z1試樣的金相組織

R1試樣組織晶粒分布不均勻,組織中大晶粒和小晶粒尺寸差異較大,其中大晶粒尺寸超過100 μm,小晶粒尺寸約為2 μm。大晶粒被大量小晶粒隔離分散,小晶粒的數量多並且聚集在一起,沿剪下方向呈帶狀分布;R2試樣組織與R1相似,但隨著變形道次增加,大晶粒的晶粒尺寸明顯變小,基本小於50 μm,小晶粒占比變大。R3試樣為均勻細晶組織,其組織均勻、晶粒細小,平均晶粒尺寸小於4 μm,且存在大量細小的第二相粒子彌散分布於組織中。從高倍照片來看,小晶粒呈等軸狀,大晶粒的晶界附近包圍著微小的小晶粒,說明變形過程中大晶粒晶界附近發生了明顯的動態再結晶行為,小晶粒為再結晶晶粒,大晶粒為未被完全消耗的原始晶粒。隨著變形道次增加,大晶粒逐步被消耗,最終形成均勻的細晶組織。

圖4 熱處理後不同試樣的金相組織

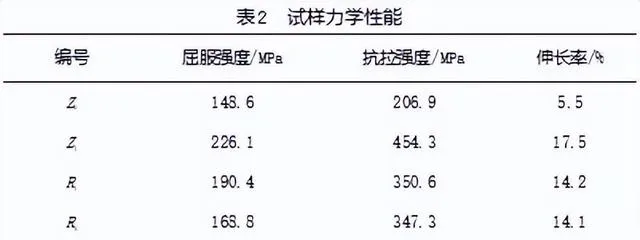

Z1試樣屈服強度為226.1 MPa,抗拉強度為454.3 MPa,伸長率為17.5%,均為所有試樣中最高。

圖5 真應力-真應變曲線

從表2可以看出,Z1試樣力學效能指標均優於R3試樣。微觀組織觀測結果顯示,Z1、R3試樣平均晶粒尺寸分別約為80、4 μm,相差接近20倍。Z1試樣表現的效能顯然違反了常理。

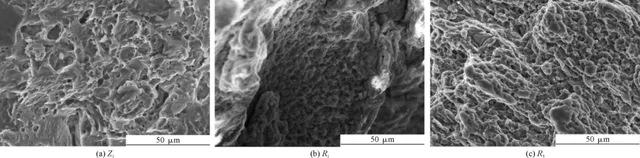

從表2可以看出,變形試樣較初始試樣,塑性均有較大的提升;A型雙峰組織材料(Z1)的塑性最好;均勻細晶組織和B型雙峰組織(R3)的塑性相當。

圖6 Z1、R1和R3試樣的斷口特征

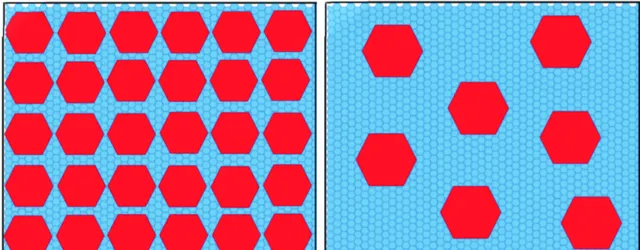

雙峰組織由原始晶粒與動態再結晶晶粒構成,而雙峰組織的分布型別取決於再結晶晶粒的形核位置。A型雙峰組織的再結晶在原始晶界和晶界間破碎第二相處形核,致使再結晶形成的細小晶粒圍繞大晶粒分布;B型雙峰組織的再結晶發生在剪下帶內,多道次變形形成大量剪下帶,剪下帶記憶體在大量細小的再結晶晶粒將原始晶粒分割,再結晶不斷蠶食原始晶粒,形成了大晶粒夾雜於小晶粒群的分布。

A型雙峰組織中大晶粒的面積占比高於小晶粒,小晶粒分布在大晶粒間隙中,圍繞著大晶粒呈網狀分布;B型雙峰組織中小晶粒的面積占比與大晶粒相當甚至更高,數量遠高於大晶粒。

圖7 雙峰組織物理模型

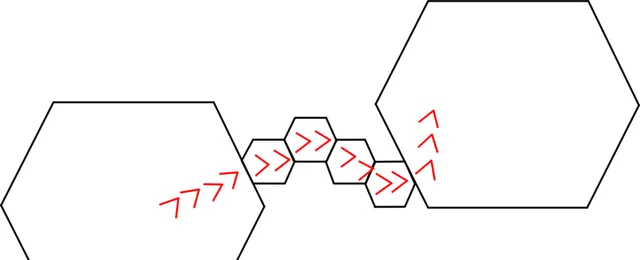

對於雙峰組織鎂合金而言,其強化效果與晶粒尺寸分布(包括粗大晶粒與細小晶粒的比例,粗大晶粒尺寸以及細小晶粒與粗大晶粒分布規律等)密切相關。一方面,與較均勻的組織相比,雙峰組織中位錯在晶粒間的運動明顯不同,見圖8,位錯在粗大晶粒和細小晶粒間運動時,由於晶粒尺寸差距太大,位錯運動的阻礙大大增加,致使位錯堆積。宏觀表現為合金具備較高的變形抗力,即高強度。另一方面,粗大晶粒間的細小第二相粒子能夠協調變形提高合金的塑性。此外,雙峰組織由於特殊的晶粒尺寸分布,在斷裂時,裂紋很難沿直線擴充套件,曲折的擴充套件路徑也能夠增強材料塑性。同時,A型雙峰組織的大晶粒與小晶粒分布規律性較強,且大晶粒-小晶粒的界面更多,因此A型雙峰組織材料較B型雙峰組織材料具有更高的力學效能。

圖8 位錯在雙峰組織中的運動示意圖

【研究結論】

(1)雙極分布特征的組織對鎂合金具有顯著的力學效能強化作用。A型雙峰組織(平均晶粒尺寸約為80 μm)鎂合金室溫強度(抗拉強度為226.1 MPa,屈服強度為454.3 MPa)和塑性(17.5%)均高於小晶粒均勻組織(平均晶粒尺寸約為4 μm)型的鎂合金(抗拉強度為215.4 MPa,屈服強度為438.0 MPa,伸長率為14.0%)。

(2)適度調整粗細晶比例和尺寸可以達到雙峰組織強化效果,提升鎂合金的強度,而過度的晶粒細化會破壞雙峰組織強化效應。

(3)雙峰組織形成與鎂合金的動態再結晶行為緊密相關,雙峰組織的型別取決於再結晶的形核位置。

(4)A型雙峰組織較B型具有更高的力學效能,其大晶粒與小晶粒分布規律性較強,且大晶粒-小晶粒的界面更多。