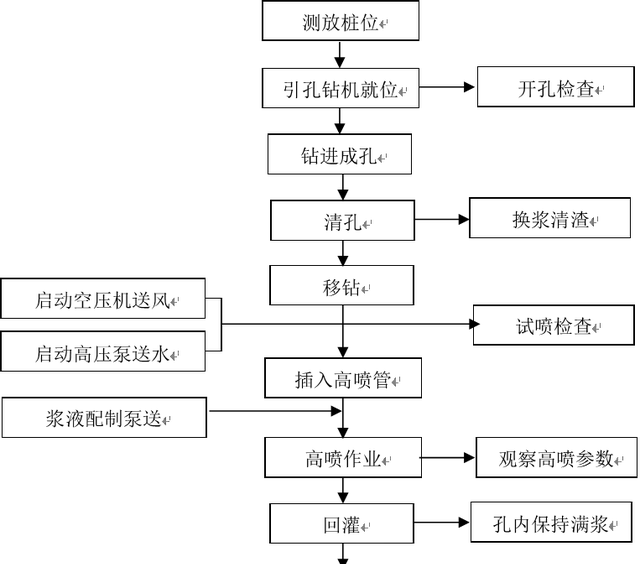

高壓旋噴樁施工工藝流程見下圖。

1.場地準備

在高壓旋噴樁加固範圍內開挖排水溝,疏導地表水及施工泥漿。施工範圍場地碾壓整平。

做好三通一平工作後,根據場地條件因地制宜搭設灰漿拌制操作棚和存放水泥臨時庫房,防止水泥受潮變質,抑制揚塵。

2.測放樁位.

測量放線根據施工總平面圖和樁位圖進行準確放樣定位,偏差不得大於5cm,根據場內標高確定旋噴樁底標高和停噴標高。

首先用全站儀根據旋噴樁的裏程放出該區段的控制樁,然後用鋼尺和麻繩根據樁間距放出樁位,並做好標識,標識長度不小於30cm,露出地面約20cm,確保樁機準確就位。

開鉆前技術人員應進行樁位復測報監理後,並對鉆機安裝水平、垂直、對中等計畫嚴格檢查,準確無誤後方可開鉆,換層鉆進時應註意調整泵壓,待進入下層穩定後方可恢復正常泵壓。

3.鉆機就位

將鉆機移到設計的孔位上,使鉆頭對準孔位中心,鉆機就位後,必須作水平較正,使其鉆桿軸線垂直對準鉆孔中心位置。鉆桿傾斜度要求不得大於1.5%。

用水平尺和測錘校準鉆機,將水平尺固定於機架上進行檢測,鉆桿的垂直度必須滿足要求。

4.鉆孔

采用液壓鉆機進行鉆孔施工,壓力可根據地層情況而定,鉆孔過程中嚴格控制樁位偏差,保證鉆孔的位置與設計位置的偏差不大於50mm。

5.漿液配置

高壓旋噴樁的漿液采用PO42.5水泥配置,水泥用量及水灰比按設計圖配置,一般采用1:1或1:1.5進行配制,攪拌筒每次配制漿液0.5m³~1m³。

攪拌灰漿時,先加水,然後加水泥,每次灰漿攪拌時間不得少於3分鐘,水泥漿應在使用前一小時制備,漿液在灰漿拌和機中要不斷攪拌,直到噴漿前。噴漿時,水泥漿從灰漿拌和機倒入時,設定一過濾篩,把水泥硬塊剔出。在集料鬥再設定一過濾篩,水泥漿透過膠管送到旋轉振動鉆機的噴管內,最後噴出。

6.噴射註漿

當鉆進到設計深度後,嚴格按照施工指定的參數,由下而上進行噴射註漿。現場技術管理人員在施工過程中把起止時間、註漿流量、壓力、旋噴高度、旋轉提升速度等參數做好記錄。

噴射時應先達到預定的噴射壓力、噴漿旋轉30秒,水泥漿與樁端土充分攪拌後,再邊噴漿邊反向勻速旋轉提升鉆桿,提升速度150mm-180mm,直至樁頂3公尺處,噴漿壓力減少至5Mpa,放慢鉆桿提升速度進行低壓補漿,保證樁頂密實均勻。中間發生故障時(故障時間不大於30分鐘),應停止提升和旋噴,以防止斷樁,同時立即排查故障,重新開始噴射註漿的孔段與前段搭接不小於0.5m,防止固結體脫節。

7.沖洗

噴射施工完畢後,應把註漿管等機具裝置沖洗幹凈,管內、機內不得殘存水泥漿,通常把漿液換成水,在地面上噴射,以便把泥漿泵、註漿管和軟管內的水泥漿全部排出。

8.移動機具、廢料回收

移動鉆機等機具裝置到新孔位,進行下一根樁的施工,采用跳躍式施工,相鄰兩根樁不得連續施工。

鉆機成孔和噴射過程中,應將廢棄的加固料及冒漿回收處理,防止汙染環境。

9.施工工藝要點

旋噴過程中,冒漿量小於註漿量的20%為正常現象,若超過20%或完全不冒漿時,應查明原因,調整旋噴參數或改變噴嘴直徑。

鉆桿旋轉和提升必須連續不中斷,拆卸接長鉆桿或繼續旋噴時要保持鉆桿有10~20cm的搭接長度,避免出現斷樁。

在旋噴過程中,如因機械出現故障中斷旋噴,應重新鉆至樁底設計標高後,重新旋噴。

制作漿液時,水灰比要按設計嚴格控制,不得隨意改變。在旋噴過程中,應防止泥漿沈澱,濃度降低。不得使用受潮或過期的水泥。漿液攪拌完畢後送至吸漿桶時,應有篩網進行過濾,過濾篩孔要小於受力情況,必要時可加樁),避免畸形樁或斷樁。

10.技術要求及控制要點10.1技術要求

高壓旋噴樁施工參數技術要求詳見下表:

高壓旋噴樁施工技術參數列

|

項次 |

計畫 |

指標 |

單位 |

|

1 |

水灰比 |

1:1.0(或1.5,具體按設計配置) |

|

|

2 |

噴漿壓力 |

≥20 |

MPa |

|

3 |

噴漿量 |

100~150 |

L/min |

|

4 |

氣壓 |

0.7 |

MPa |

|

5 |

風量 |

10 |

m³/min |

|

6 |

水壓 |

35~38 |

MPa |

|

7 |

水流量 |

75 |

L/min |

|

8 |

提升速度 |

1.5~1.8 |

cm/min |

|

9 |

旋轉速度 |

10 |

r/min |

|

10 |

初定水泥摻量 |

300 |

kg/m |

10.2控制要點

高壓旋噴樁施工品質控制要點詳見下表:

高壓旋噴樁施工偏差表

|

序號 |

控制指標 |

單位 |

數值 |

備註 |

|

1 |

鉆孔垂直度 |

- |

≤1.5% |

|

|

2 |

孔位偏差 |

mm |

≤50 |

|

|

3 |

鉆孔深度 |

mm |

≤200 |

|

|

4 |

樁體直徑偏差 |

mm |

≤20 |

|

|

5 |

相鄰樁施工間隔時間 |

h |

≥48 |

11.品質保障措施及問題應急措施

11.1 品質保障措施

11.1.1認真審圖

將影響品質的問題消滅在施工前,在圖紙會審前,計畫技術負責人組織有關技術人員認真研究分析設計圖紙,對不清楚的技術要求和疑點進行書面整理,準備好答疑內容。計畫技術負責人帶領有關施工人員參加圖紙會審,認真做好會審記錄,落實施工前的技術準備工作。

11.1.2技術交底

加強技術交底制度,實行層層交底。各工序施工前,計畫技術負責人對計畫經理部各有關崗位和專項施工組的生產、技術、品質負責人進行書面技術交底,施工員、技術員、對各班組組長、質檢員進行書面交底,各班組長接受交底後再向班組每個作業員進行詳細交底。對施工工序要求、品質控制標準、主要技術環節、易出現的品質問題和控制方法、施工技術措施應詳細交待清楚,務必使每個施工人員對自己所承擔的工作和現場情況有一個清楚正確的認識,從而自覺遵守施工規程,提高自查自檢能力。對施工過程中提出的施工方案、技術措施及設計變更在執行前也同樣要按此進行書面交底。交底資料辦理簽字手續和歸檔。

11.1.3測量放線

安排測量組負責人在施工現場交接好建設單位提供的平面控制點和水準基點,並實地復測、計算、檢查是否無誤。在確認控制點和水準基點無誤後,根據施工需要布設測量控制網和護樁並作好樁的保護和明顯標誌。施測和覆核采用極座標法與直觀的路線幾何關系進行雙向控制。施工時的控制測量和樁位的施工測量放線必須堅持測量覆核制。覆核測量和各部位的施工測量放線,均作好測量記錄,並附有必要的施工簡圖,測量記錄簽字齊全。

11.1.4材料品質控制

材料進場時應按規定的品質和規格要求進行驗收,滿足要求後簽字確認,辦理現場入庫手續。根據材料的效能妥善保管。驗收、搬運至指定存放地點後,材料員對材料進行標識。相近規格材料應嚴格區分,防止混淆。工程中使用的各種材料由質檢員按規定的時間、數量和方式送交檢測單位進行抽樣檢驗,檢驗不合格的材料,工程上不得使用。按照規範要求做好進場原材料的試驗工作。

11.2問題應急措施

11.2.1不冒漿或冒漿量少

通常原因是加固土層粒徑過大,孔隙較多,可采取以下措施:

①加大漿液濃度,可以從1.1加大到1.3左右繼續噴射。

②灌註粘土漿或加細砂、中砂,待孔隙填滿後再繼續正常噴射。

③在漿液中摻加骨料。

④加泥球封閉後繼續正常噴射。

⑤灌註水泥砂漿後,再將孔內水泥漿置換成粘土漿,待孔隙填滿後繼續正常噴射。

11.2.2冒漿量過大

通常是有效噴射範圍與噴漿量不適應有關,可采取以下措施:

①提高噴射壓力。

②適當縮小噴嘴直徑。

③適當加快提升速度。由於冒漿量中含有地層顆粒和漿液的混合體,目前對冒漿中的水泥的分離回收尚無適宜方法,在施工中多采用過濾、沈澱、回收調整濃度後再利用。

11.2.3凹穴處理

①在噴射灌漿完畢時,即連續或間斷地向噴射孔內靜壓灌註漿液,直至孔內混合液凝固不在下沈。

②在噴射灌漿完成後,向凝固體與其上部結構之間的空隙進行第二次靜壓灌漿,漿液的配比應為不收縮且具有膨脹性的材料。

12.旋噴樁施工安全措施

高壓泥漿泵、空壓機、高壓清水泵必須指定專人操作,壓力表應定期檢修檢定,以保證正常工作。

鉆機操作人員應具有熟練操作技能。

施工前應檢查高壓裝置和管路系統,其壓力和流量(風量)需滿足設計要求,應檢查管道的耐久性以及管道連線是否可靠,泵體、註漿管及噴嘴內不得有任何雜物,各類密封圈必須良好,無滲漏現象,否則接頭斷開、軟管破裂,將會導致漿液、高壓水流飛散、軟管甩出等安全事故。安全閥中的安全銷要進行試壓檢驗(試壓檢驗到當地壓力槽檢驗所檢驗),必須確保在達到規定壓力時能斷銷卸壓,絕不能輕易安裝未經試壓檢驗的自制安全銷。

鉆孔前必須探明地下管線,鉆孔出現異常現象時立即停止鉆進,報告計畫部現場管理人員,查明原因後再施工。

噴射漿自噴嘴噴出時,具有很高的能量,因此人體與噴嘴之間的距離不應小於60cm。

噴漿時,密切監測地下管線狀況,特別是當噴嘴提升至地下管線附近時,要特別觀測地下管線及地表異常情況,出現異常情況,立即停止噴漿,報告計畫部現場管理人員,查明原因後再施工。

噴射註漿的漿液目前一般以水泥漿為主,但有時也加入其他化學添加劑,一般說漿液硬化後對人畜均無害,但硬化前的液體進到眼睛裏時,必須立即進行充分清洗,並及時到醫院治療。

吊、放噴射管路時,嚴禁管下站人。不得將電纜浸泡在水和泥漿中,防止漏電傷人。