00引言

近些年來,混凝土3D打印相關的智慧建造技術快速發展。相比於傳統的混凝土施工方式,混凝土3D打印技術可以實作傳統混凝土施工難以實作的自由形態建築結構。此外,混凝土3D打印技術可以充分利用建築機器人高度自動化的智慧建造優勢,節約大量的人力成本和施工時間。

然而,如何設計高效的3D打印混凝土結構是這項技術得到大規模套用之前亟需解決的問題。對於混凝土材料來說,純受壓是一種理想的受力狀態,基於這種思路設計建造的3D打印混凝土計畫有紮哈·哈迪德建築事務所與ETH合作的3D打印無加強混凝土橋Striatus(圖1a)等。另外一種設計思路是依照傳統混凝土結構施工方法,在3D打印混凝土構件內部設定鋼筋或預應力筋,如根特大學Vantyghem等人設計建造的後張拉預應力3D打印混凝土梁(圖1b),亦或在3D打印混凝土構件內部設定網(圖1c)、釘子(圖1d)、繩索(圖1f)或纖維等對3D打印混凝土材料的力學效能進行加強。

與以上方法截然不同,近日袁烽教授團隊聯合謝億民院士團隊提出了一種適合3D打印混凝土的拉壓雙材料結構模型,即借助多材料雙向漸進結構最佳化法(多材料BESO法),經過拓撲最佳化找形得到輕質高效的鋼-混凝土組合結構。其中受壓的混凝土部份使用3D打印技術建造,受拉部份設計為鋼索。混凝土和鋼材分別承受壓力和拉力,這兩種材料相互協作,充分發揮各自的材料優勢,有效避免3D打印混凝土構件出現受拉的情況,形成一種高效的組合結構體系。此外,由於混凝土內部不需要設定加固物,有利於建築機器人的自動化施工。

01結構設計與施工流程

一座4 m跨度的小型下承式原型橋的找形設計。

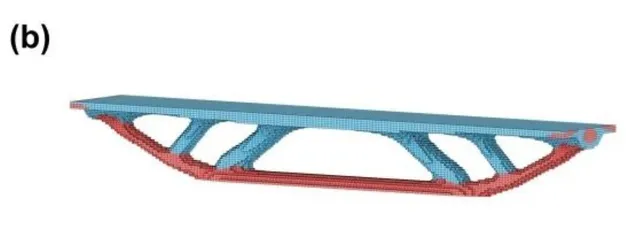

使用鋼材(紅色)和混凝土(藍色)兩種材料進行拓撲最佳化的工況設定和最佳化結果如下圖所示。

使用多材料做拓撲最佳化結果

基於多材料BESO方法設計得到結構中混凝土部份是純受壓的,為了保證分割後的混凝土段也依然處於這種純受壓的理想受力狀態,需要對混凝土分段方式進行合理設計。

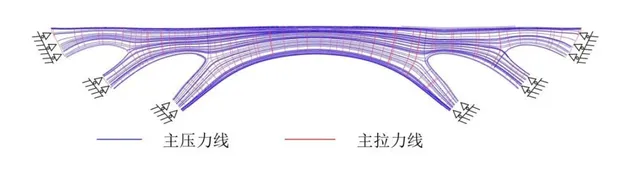

透過計算混凝土結構的主應力線:

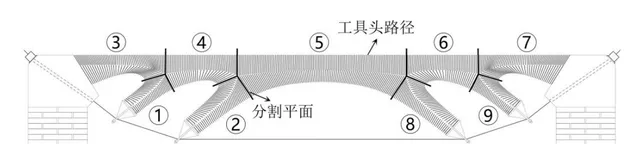

並設定垂直於主壓力線的分割平面進行分段。這樣可以保證在拼裝後這些相鄰構件之間力的傳遞垂直於接觸面,不會在接觸面上產生剪下力,從而保證這些混凝土段在沒有內部鋼筋的前提下彼此牢固擠壓,形成穩定的整體。

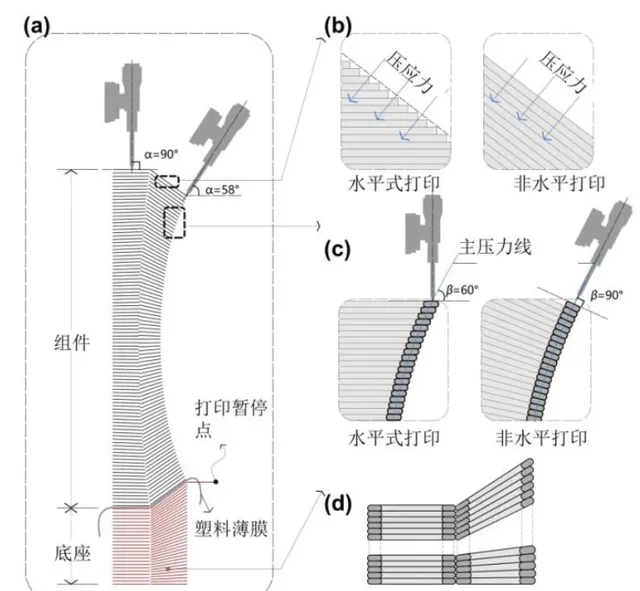

相似地,也可以使用這種方式設計3D打印的工具頭路徑。雖然一般認為基於傳統方式建造的混凝土材料是各向同性的,但已有研究表明,3D打印混凝土構件呈現明顯的各向異性,在垂直於打印層的方向具有最佳的抗壓效能。透過合理設計工具頭路徑的方向可以保證混凝土打印層始終垂直於主壓力線,這樣就可以避免相鄰打印層之間產生剪下力,有效利用3D打印混凝土材料的最佳抗壓效能。

上部混凝土結構的主應力線

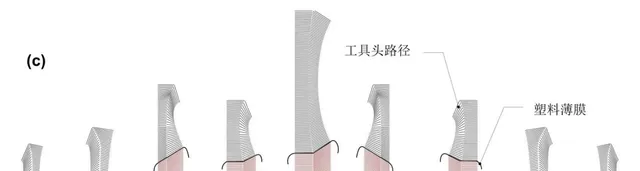

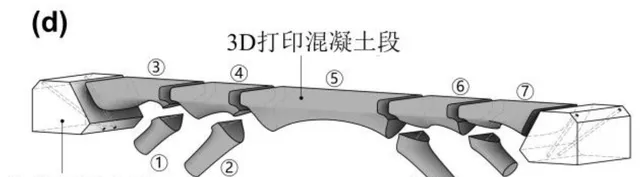

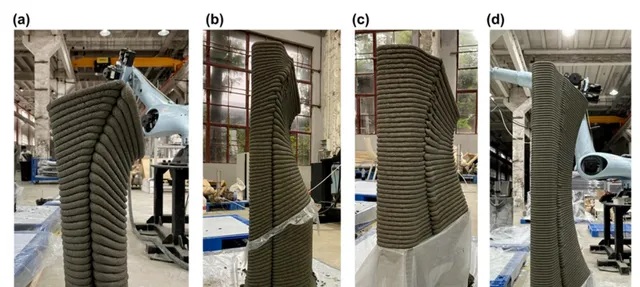

基於該分段方案得到的9個自由形態的混凝土段中,可以看到,部份分段(如③號段)的兩端平面均是傾斜平面,不與該混凝土段的中心軸線垂直。然而,由於新擠出的混凝土層的結構強度較弱,易坍塌,保持構件在打印過程中大致直立是實作成功打印的必要條件。

垂直狀態下帶有3D打印混凝土底座的混凝土構件

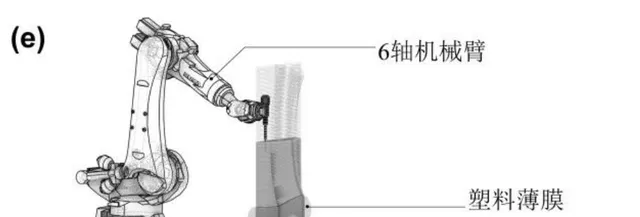

為了成功打印這種復雜形態的混凝土構件,可以使用特殊設計的底座輔助構件保持直立。這種底座可以是木加工或其他形式制造的,但在本計畫中可以使用混凝土3D打印的方式與上部構件一次打印成型,這樣可以減少諸如定位等不必要工序。在實際打印過程中,底座打印完成後,打印噴嘴將按照設定路徑移動到旁邊預設的暫停點,此時人工在剛打印好的底座上鋪放一層塑膠薄膜作為隔斷。然後操作機械臂繼續執行,直至整個上部混凝土構件打印完畢。塑膠膜的存在使得底座和上部的混凝土段在固化後可以很容易地分離。

經過後設計處理後的組合結構模型

混凝土部份的分段方案

使用6軸機械臂進行混凝土3D打印

裝配式施工成型

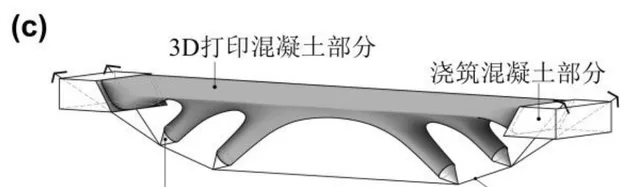

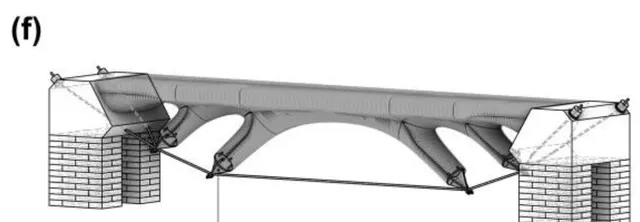

在該最佳化結果中,混凝土和鋼材主要分別分布在結構的上部和下部區域,形成了一個類似張弦梁(Beam String Structure, BSS)的結構形態。在後設計過程中將受壓的混凝土部份設計為3D打印混凝土構件,將受拉的鋼材設計為鋼索。混凝土部份和鋼部份之間的連線區域被設計為鋼節點來傳遞較大荷載。基於相似的目的,橋的兩端被設計成澆築混凝土段,以保證復雜受力下的結構強度。

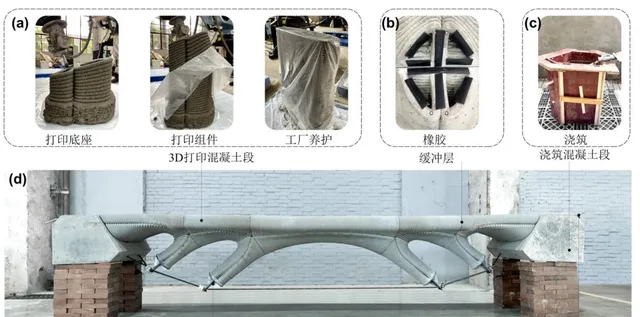

接著,混凝土部份被合理劃分為若幹段),並借助6軸機械臂進行3D打印。在工廠養護完成後,這些混凝土構件將運至工地進行裝配施工,組裝形成穩定的結構。

這種易於建造,可重復拆卸的3D混凝土組裝結構在臨時人行橋等場景中具有很好的套用前景。

02組裝建造

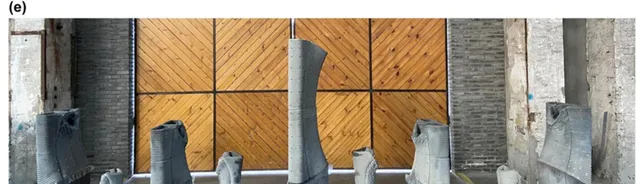

這些混凝土段在工廠以直立狀態完成養護之後,將運往施工地點進行幹式裝配施工。由於該結構原型中相鄰混凝土段接觸面上傳遞的主要是法向的正應力,所有的混凝土段依靠相互擠壓形成整體,所以混凝土構件的內部不需要植入鋼筋或設定預應力筋加強,也不需要灌漿步驟。這使得該實驗原型的施工過程非常簡單高效。該原型的預制裝配式施工流程如圖8所示,具體步驟如下:

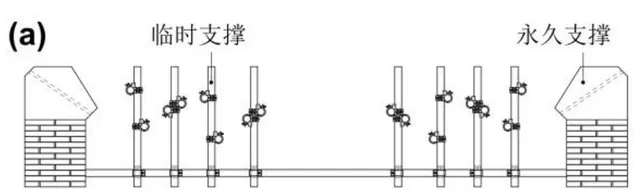

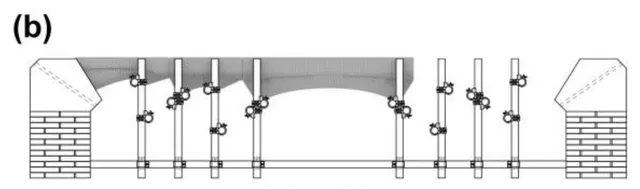

(1)在橋梁兩端搭建永久支撐,在橋面下方搭建臨時支撐(圖8a)。

(2)將3D打印混凝土段逐一放置在臨時支撐上(圖8b)。

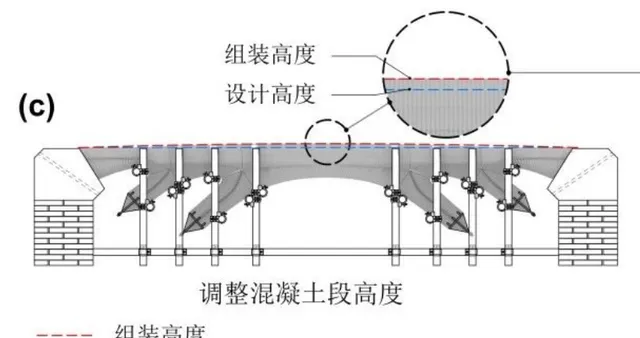

(3)透過調整臨時支撐的高度,使橋面具有一定高度的「反拱」,設定組裝高度略高於設計高度,為橋梁的自動張拉成型和載入過程中的變形預留高度空間(圖8c)。

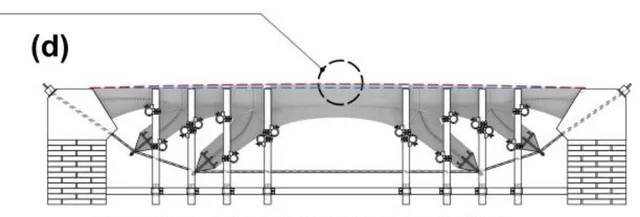

(4)錨固鋼索(圖8d)。此時所有混凝土構件的重量完全由臨時支撐承擔,鋼索不受力,所以此步驟非常簡單,不需要借助特殊裝置。

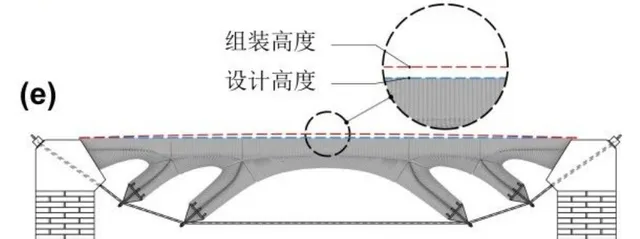

(5)逐一拆除臨時支撐(圖8e)。在此過程中,隨著臨時支撐的逐一撤除,混凝土構件的重量將透過鋼節點傳遞至鋼索,鋼索逐漸張緊,直至所有臨時支撐被撤除,鋼索被完全拉緊。與此同時,各混凝土段之間依靠逐漸增大的法向正壓力緊密擠壓,形成一個堅固的整體。同時,橋面將下移一定高度,與預設的「反拱」高度正好抵消,橋面達到設計高度。

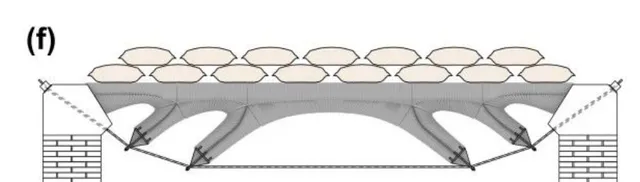

(6)在橋面上施載入荷(圖8f)。在橋梁成型之後,結構達到一種非常穩定的狀態。在橋面上方施加荷載時,混凝土段之間接觸面的正壓力會繼續增大,進一步增強結構的整體性。

從上述施工流程可以看出,整個施工過程完全是幹式作業的,不需要灌漿等傳統的濕法施工,這一優勢保證了該結構可以快速建造。此外,鋼索在混凝土段的重力作用下自動拉緊,此過程不需要使用專門的預應力張拉裝置,可以簡化施工程式,降低成本。

3D打印混凝土橋組裝完成後的正檢視和各部份的制作過程。混凝土段的3D打印和養護可以在工廠中進行,保證了構件的施工品質。混凝土段之間僅安裝緩沖橡膠減少因打印誤差帶來的局部應力集中。兩端的澆築混凝土段使用木樣版制作模具然後澆築成型。金屬節點采用5 mm厚的鋼板制作,使用雷射對鋼板切割之後,進行焊接,焊接成型的節點插入幾個斜柱段的空腔內部,並澆築少量的砂漿進行粘接。在鋼索的安裝過程中,對鋼索的固定使用的是一種特殊的錨具,鋼索只能在錨具中單方向移動,保證鋼索的牢固連線。裝配成型後的FloatArch原型橋如圖10所示。

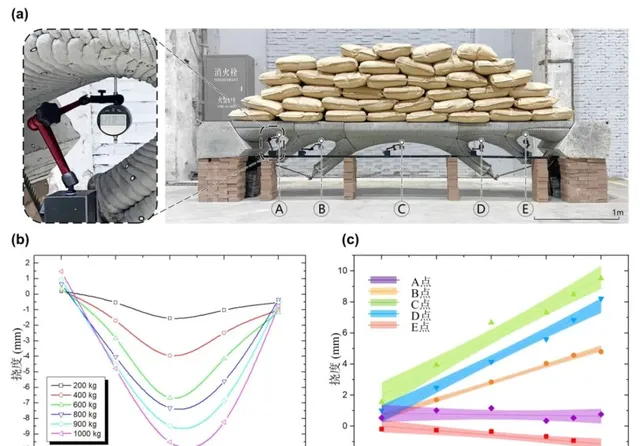

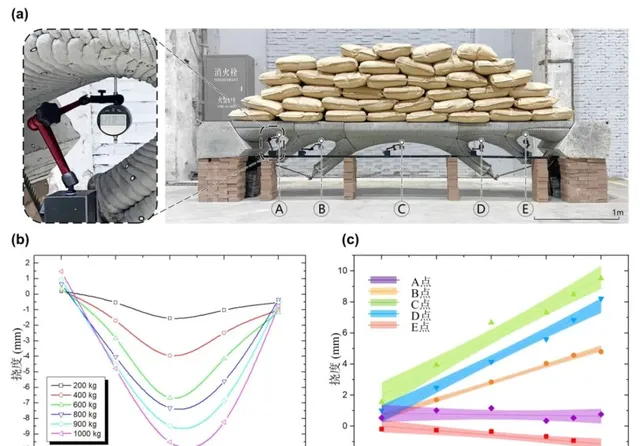

03載入實驗

除了有限元分析之外,還對該原型橋進行了物理載入實驗。載入測試的場景如圖11(a)所示。采用逐級載入的方式,分別設定了200,400,600,800,900,1000 kg共6個級別的重物放置在橋面上,在橋面下方5個關鍵位置設定了5個測量點,測量每級重物載入後的變形量。這些測量點的變形情況如圖11(d)和(e)所示。

透過與尺寸相近的傳統鋼筋混凝土梁對比可知,在抗變形能力相近的情況下,FloatArch原型橋可以減少40.86%的混凝土用量和43.07%的鋼材用量。此外,在該原型中大部份鋼材用量集中在鋼節點和錨具(占鋼材總用量的76.39%),實際受拉的鋼索耗鋼量占比很少。如果對鋼節點和錨固方式進行最佳化,則可以進一步節約鋼材用量。

04永續使用

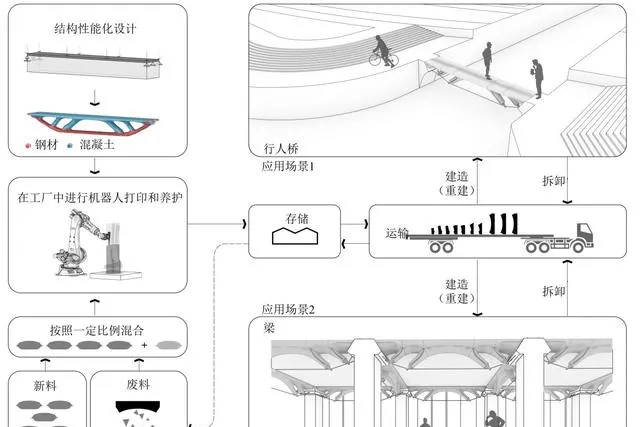

由於FloatArch結構的完整性主要透過和混凝土段之間的法向壓力維持,這些構件可以像傳統的無砂漿石拱橋一樣建造,因此這種結構的拆卸也十分簡單。拆卸結構時,可在3D打印混凝土段的下方設定臨時支撐,然後松開鋼索,即可十分輕松地將混凝土結構拆卸。當需要異地重建時,這些混凝土構件可以快速地被運輸到其他施工場地重新裝配。這種建造和拆除的便利性使得這種3D打印混凝土結構具備重復使用、多場景套用的可能性。整個「設計-制造-儲存-運輸-組裝-拆卸-運輸-組裝」的周期如圖12所示。當結構功能、承載能力等要求相近時,這些3D打印混凝土構件可以實作共享使用。例如,建造臨時人行橋的3D打印混凝土構件可以快速被拆卸,然後運輸到另一個建築場景中用作框架結構的主梁,反之亦然。

在此基礎上可以建立完整的供應鏈體系,建立永續的儲存中轉模式,實作3D打印混凝土構件的快速迴圈和商業化。當構件達到預期壽命之後,這些報廢的混凝土構件可以被粉碎,與合適比例的新材料一起重新進入整個永續迴圈模式中。

05擴充套件形式:FloatSlab

本文提出的使用多材料拓撲最佳化進行3D打印混凝土結構找形設計的方法不僅適用於梁結構,也同樣適用於其他結構形式。

基於多材料BESO方法的拓撲最佳化結果,設計了一個四點簡支的鋼-混凝土組合樓板FloatSlab。經過拓撲最佳化設計後,其上部的3D打印混凝土板與下部的鋼索協同作用,形成一個高效的組合結構體系。與FloatArch原型相似,該結構形式同樣適用於預制裝配的施工方式,也同樣具備快速施工、拆除和轉運的優勢。另外,在該組合混凝土板FloatSlab中,鋼索也同樣位於3D打印混凝土構件的外部,在打印件的內部不需要植入鋼筋或設定預應力筋,這種結構形式滿足大規模自動化快速建造的需求。本研究中使用3D打印模具和混凝土澆築施工建造的一個縮小比例的FloatSlab原型。該組合樓板FloatSlab證明了這種基於多材料拓撲最佳化進行無加筋3D打印混凝土結構找形設計的方法具備通用性。

設計域、載荷和支撐條件

基於多材料BESO方法得到的最佳化結果

FloatSlab拓撲最佳化找形過程

後設計處理後的可建造模型

混凝土部份的分塊方法

使用6軸機械臂對混凝土板進行3D打印

裝配式施工

套用場景

FloatSlab:索支撐組合混凝土板(縮小尺寸澆築版本)

06結論

本文提出了一種基於多材料拓撲最佳化技術設計高效能3D打印混凝土結構的方法。

在這種鋼-混凝土組合結構體系中,外部鋼索只受拉,3D打印混凝土構件只受壓,實作了兩種材料的高效利用,解決了以往的3D打印混凝土構件需要在混凝土內部植筋的難題。

該結構的幹式作業和預制裝配式施工的特點可以保證該結構可以方便迅速地建造、使用、拆解、運輸和異地重建,實作了3D打印混凝土構件的永續利用。這種基於多材料拓撲最佳化技術的3D打印混凝土結構設計策略在混凝土增材建造領域中具有的巨大套用前景和潛力。

該計畫由同濟大學與皇家墨爾本理工大學合作完成,由上海一造科技有限公司提供裝置和技術支持,由十四五」國家重點研發計劃「面向多場景的新型建築3D打印軟硬體一體化關鍵技術與裝備」(2023YFC3806900)提供經費支持

本文引自公眾號RMIT創新結構與材料中心,該計畫由同濟大學與皇家墨爾本理工大學合作完成,由上海一造科技有限公司提供裝置和技術支持,如有侵權,請來呢西刪除。