增材制造因其在復雜幾何形狀設計和成本效益方面的顯著優勢,逐漸成為研究和套用的熱點。然而,與傳統制造方法相比,增材制造中多個工藝參數控制的高度瞬態和復雜的制造過程會導致形成的獨特微觀結構和不可忽視的殘余應力,這使得增材制造材料實作穩定、一致和精細可控的機械效能頗具挑戰性。在晶粒尺度上,機械效能的不穩定性表現為增材制造微觀結構內的變形不均勻性,即應變局部化現象,而這可能引發裂紋和失效,同時影響材料的強度和延展性。因此,研究增材制造材料的應變局部化行為及其背後的機制具有重要意義。

新加坡國立大學機械系閆文韜課題組對雷射粉末床熔融(L-PBF)技術制造的316L不銹鋼的應變局部化行為進行了深入研究。研究團隊開發了一種能夠考慮殘余應力影響的基於位錯的晶體塑性有限元模型,該模型能夠準確再現拉伸實驗中透過DIC觀察到的應變分布。透過結合實驗和仿真數據對觀察區域內的大量晶粒進行了統計分析,其中討論了滑移活動、位錯演化、載入方向和晶粒尺度殘余應力等各種因素,進而可以闡明增材制造微觀結構特征對應變局部化的影響,這將為增材制造材料的微觀結構設計提供見解。相關工作成果以Understanding the strain localization in additively manufactured materials: Micro-scale tensile tests and crystal plasticity modeling為題發表在【International Journal of Plasticity】上。

論文連結:

https://doi.org/10.1016/j.ijplas.2024.103981

「 3D Science Valley 白皮書 圖文解析

」

3D科學谷發現

3D Science Valley Discovery

新加坡國立大學的這項研究亮點包括:

- 模型開發 :研究人員開發了一個晶體塑性模型,該模型考慮了晶粒尺寸效應、殘余應力和應變梯度等因素,透過EBSD數據計算Kröner–Nye張量來估算殘余變形梯度和初始GND密度。

-

統計分析

:對晶粒的統計分析揭示了應變局部化與滑移行為、晶粒間交互作用、位錯演化及殘余應力之間的復雜關系。

晶粒特征與應變分布 :發現大尺寸晶粒有助於減少應變集中,而高殘余應力的小晶粒中應變局部化現象更為顯著。

位錯演化: 位錯密度的增加主要集中在晶界附近,尤其是在小晶粒和形狀變化顯著的區域。

微結構對應變分布的影響: 增材制造材料的柱狀晶粒特征導致應變分布對載入方向高度敏感,不同載入方向下應變分布特征不同。

開發的模型不僅可以預測應變局部化現象,還可以用於解耦各個因素對機械行為的影響,並預測增材制造零件的損傷。這項研究不僅增進了對增材制造材料變形機制的理解,而且為材料設計和工藝最佳化提供了有價值的見解。

Insights that make better life

主要研究結果

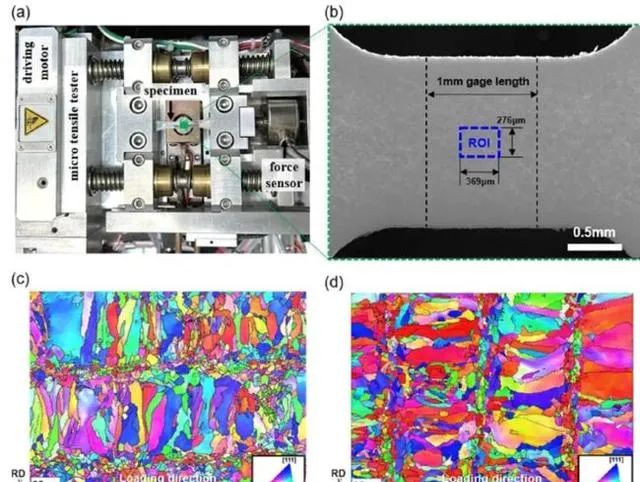

本項工作中,研究者透過L-PBF構造了如圖1所示具有顯著的柱狀晶-等軸晶分布特征但呈現不同分布形式的316L不銹鋼樣品,並透過在原位拉伸試驗中的DIC記錄了觀察區域在不同受力階段下的應變分布情況。為了探究應變局部化發生的機理,研究者開發了一個包含應變梯度的基於幾何必要位錯(GND)密度的晶體塑性模型,該模型中耦合了透過EBSD數據中計算得到的Kröner–Nye張量估算的殘余變形梯度和初始GND密度,能夠考慮微結構中的晶粒尺寸效應和殘余應力影響。透過對比相同受力階段下的應變分布,如圖2所示,此模型能夠相對準確地反映AM微結構在受力下的應變的分布特征,說明當下的模型能夠很好地反映AM材料中的變形行為和應變局部化現象的形成。

圖1. (a) 原位拉伸裝置 (b) 樣品觀察區域的SEM示意圖 (c) 樣品1及 (d) 樣品2的 EBSD結果。

圖2透過對比不同受力階段下DIC和晶體塑性仿真得到的應變分布進行對模型的驗證。

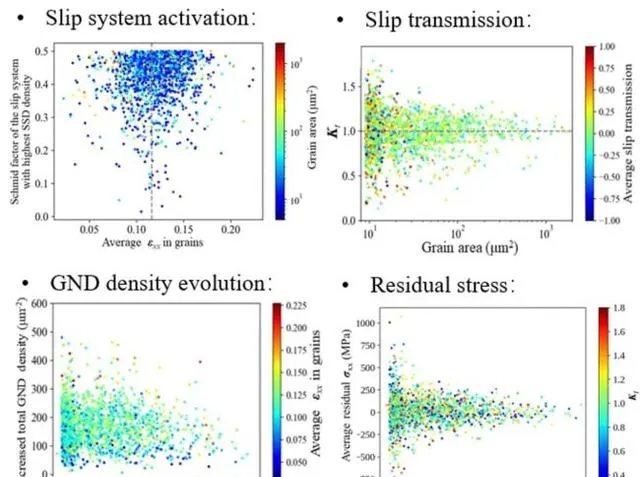

圖3觀察區域內晶粒的各個因素與應變局部化之間關系的統計分析。

透過對大量晶粒的統計分析,如圖3所示,研究進一步揭示了增材制造材料中應變局部化與滑移行為、晶粒間交互作用、位錯演化及殘余應力之間的復雜關系。研究發現,應變局部化不僅需要單個晶粒內部的滑移系被局部的受力狀態良好啟用,還受到晶粒間交互作用和滑移傳遞能力的顯著影響,相鄰的支持滑移傳遞的晶粒越多,越不易發生應變集中,而增材制造材料的微結構中的大尺寸晶粒在此方面更具優勢。應變局部化現象在具有高殘余應力的小晶粒中尤為顯著,而在較大晶粒中表現相對較弱,這是因為殘余應力在後續載入中對小晶粒的機械響應影響更為顯著。

應變的增長與位錯密度的演化也顯著相關,位錯密度的增加主要集中在晶界附近,尤其是在小晶粒和形狀變化顯著的區域。另外,透過對比兩個樣品可以發現,增材制造材料的微結構中柱狀晶粒的特征使得應變分布對載入方向高度敏感,導致了不同載入方向下明顯不同的應變分布特征。從圖4中可以看出,在樣品2中受力與柱狀晶的長軸方向更為接近,產生的GND增長峰值區域與應變的積累相關。而在樣品1中由於沿著受力路徑穿過晶粒距離更短,有更多晶界起到阻礙作用,使得位錯密度變化明顯具有更大的波動,影響了應變局部化的分布特征。增材制造在微結構設計的靈活性也使其具有透過設計柱狀晶排布特征來調節力學效能的潛力。

圖4. (a) 樣品1 和 (b) 樣品2 中沿著受力方向的路徑上幾何必要位錯密度的增長情況。

除了對增材制造的材料應變局部化現象的預測之外, 本研究開發的模型也能夠用於解耦各個因素對機械行為的影響,並且可用於預測後續增材制造零件的損傷。這些發現不僅加深了對增材制造材料變形機制的理解,也為設計微觀結構提供了思路,以有效促進均勻塑性流動並最大限度地減少應變局部化。從材料設計的角度來看,增材制造在設計微觀結構來調節機械效能的方面具有巨大的潛力,能夠透過最佳化工藝參數來調控微觀結構的晶粒特征並降低殘余應力,進而避免AM材料的提前損傷失效和提高材料機械效能。