選區雷射熔化(SLM)是基於逐層制造的金屬增材制造(AM)中最成熟的工藝之一。由於具有速度快、光斑直徑小的特點,SLM能夠生產出設計靈活、效能優異、功能多樣的復雜幾何形狀部件,目前已廣泛套用於航空航天、生物醫學等領域。然而,打印過程涉及到復雜的非平衡物理和化學行為,不穩定的熔池不可避免地造成孔隙、裂紋等缺陷的產生,最終影響打印零件的力學效能。透過調控打印工藝參數可以有效避免缺陷的產生,因此建立 打印工藝參數與缺陷特征的關系十分有必要 。

在【中國有色金屬學報(英文版)】刊登的」Quantitative study of geometric characteristics and formation mechanism of porosity defects in selective laser melted Ti6Al4V alloy by micro-computed tomography」一文中,上海大學任忠鳴教授團隊以Ti6Al4V合金為研究物件,透過SLM 增材制造制備不同工藝參數下的單道、多道和塊狀樣品,基於高分辨率X射線電腦斷層掃描(XCT)和掃描電子顯微鏡(SEM)開展打印態樣品的缺陷特征研究,揭示了不同加工參數下缺陷的演變過程。此外,基於熔體黏度、熔體流動、表面張力和溫度梯度等理論解釋了缺陷形成機制。

© 3D科學谷白皮書

論文連結:

http://www.ysxbcn.com/paper/paperview.aspx?id=paper_1045709

文章亮點

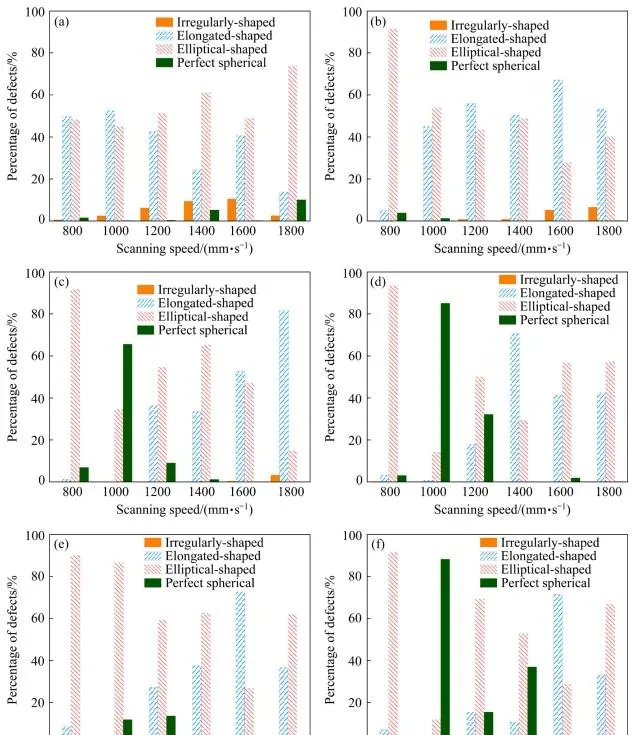

透過XCT對具有不同打印參數的塊狀Ti6Al4V試樣中的氣孔缺陷特征進行表征,根據氣孔缺陷的幾何特征,將其分為四種型別:球形氣孔、橢圓形氣孔、細長形氣孔和不規則形氣孔。在所有打印參數下,細長形缺陷所占比例最大,隨著掃描速度的提高,不規則形缺陷所占比例增大。此外,分析了單道和多道樣品中缺陷逐漸積累規律。隨著層的疊加,孔隙逐漸積累,而適當的搭接率可能會熔化道之間的氣孔。表面粗糙度和熔池潤濕對缺陷的形成有很大的影響。

圖文解析

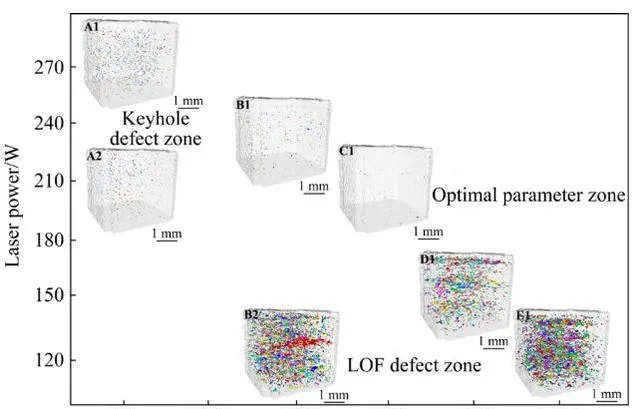

圖1為采用不同雷射功率和掃描速度的SLM制造Ti6Al4V塊體樣品的XCT缺陷形貌特征。根據孔的數量和幾何特征將影像分為三個區域:匙孔缺陷區、最佳參數區和未熔合缺陷區。高雷射功率低掃描速度下,粉末床輸入的能量密度較大(圖1中A1、A2和B1),熔池中瓦斯的溶解度較高,熔池冷卻時熔池中瓦斯的溶解度降低增加了瓦斯殘留的可能性,易於出現球狀匙孔缺陷,尺寸小於100 μm。低雷射功率高掃描速度下,輸入能量低(圖1中B2、D1和E1),粉末不完全熔化會導致形成未熔合孔缺陷,這種缺陷通常不規則且體積大,通常逐層分布。隨著體能量密度的增加,樣品孔隙率先減小再增加。

圖1 不同雷射功率和掃描速度下SLM Ti6Al4V塊體樣品的缺陷形貌

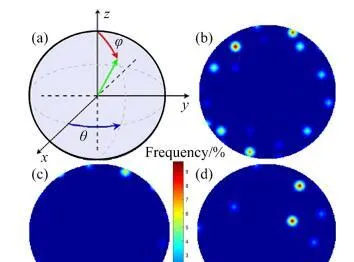

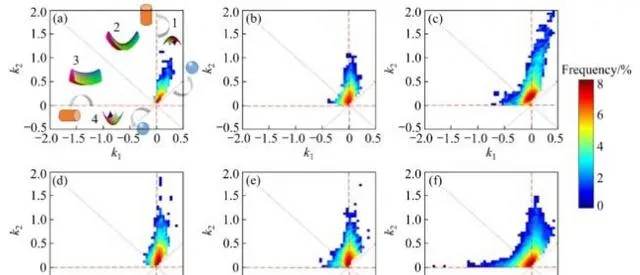

SLM是逐層成形過程,Ti6Al4V樣品內部孔隙的取向變化與z方向有關。圖2透過位角和極角描述缺陷的取向變化。取向等高線圖中,亮點代表取向位置,亮點顏色代表缺陷頻率高低。XCT在三維方向上對孔隙的表征比二維金相分析更有說服力,紅色亮點處於取向等高線圖邊緣處說明內部孔隙的方向大多垂直於構造方向,為未熔合孔缺陷。

圖2 位角和極角示意圖(a)和P=120W,v=1800mm/s(b)、P=210W,v=1400mm/s(c)和P=270W,v=1200mm/s(d)條件下SLM成形Ti6Al4V樣品中內部孔隙的取向等高線圖

圖3為基於曲率分布(K1,K2)的界面形狀分布圖(ISD)。K1=K2線上的曲率表示孔隙表面具有球形界面形狀,K1=K2>0時為凸面,K1=K2<0時為凹面,K1、K2任一曲率為0時,孔隙表面為柱狀。透過曲率分布可以定量描述孔隙缺陷的三維特征,在1區的孔隙頻率高,代表球形孔隙占比高,這與匙孔缺陷相對應;在2、3區內孔隙頻率高,代表未熔合缺陷占比大。

圖3 不同加工參數下SLM成形的Ti6Al4V樣品中所有孔隙的ISDs:(a)P=210W、v=1200mm/s;(b)P=240W,v=1200mm/s;(c)P=270W,v=1200mm/s;(d)P=150W,v=1000mm/s;(e)P=150W、v=1200mm/s;(f)P=150W,v=1400mm/s

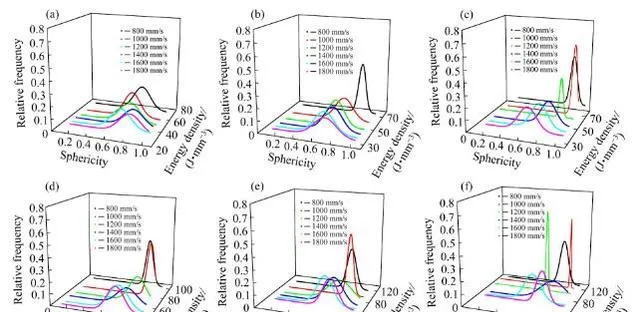

圖4描述了球形度與雷射功率之間的關系。雷射功率不變,隨著雷射能量密度增加,球形度接近1的球形孔隙增多,不規則和非球形孔隙含量減少。

圖4 不同雷射功率下缺陷球度的相對頻率:(a)P=120W;(b)P=150W;(c)P=180W;(d)P=210W;(e)P=240W;(f)P=270W

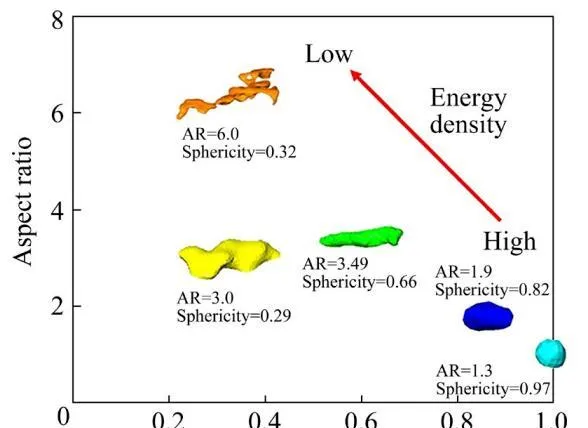

圖5為四種特征缺陷進行視覺化描述。圖6定量分析特征缺陷的占比與工藝參數之間關系。在幾乎所有參數中,橢圓形缺陷所占比例最高,其次是細長形缺陷。總趨勢是,不規則缺陷的比例隨著掃描速度的增加而增加,但總體比例較低。

圖5 XCT視覺化表征Ti6Al4V樣品中四種缺陷的長寬比(AR)和球形度

圖6 不同雷射功率下四種型別缺陷的百分比:(a)P=120W;(b)P=150W;(c)P=180W;(d)P=210W;(e)P=240W;(f)P=270W

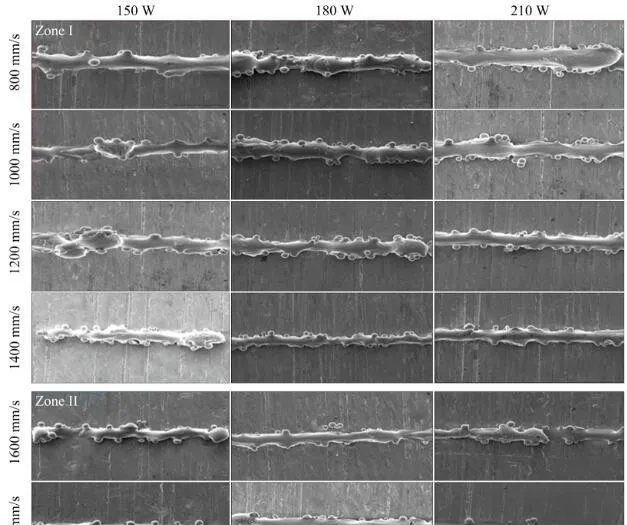

圖7為不同加工參數下Ti6Al4V單道的SEM表面形貌。形態大致可分為兩種型別:穩定連續型(Ⅰ區)和不穩定連續型(Ⅱ區)。Ⅰ區形態連續,在粉末熔化過程中發現直徑約為20-40 μm的飛濺顆粒附著在基底上。在SLM加工過程中,粉末顆粒吸收雷射能量並釋放出大量表面能,金屬液相的黏度隨熔池液溫的升高而降低。黏度越低,熔體的流動性和潤濕性就越高。然後,熔體均勻擴散,形成光滑連續的單道。然而,由於熔池的振蕩,Ⅱ區無法保持穩定,低功率輸入會影響熔池的流體動力學,降低金屬液的表面自由能,從而使金屬液分裂成小液滴,形成球狀。在所有這些加工參數下,單道兩側的未熔化粉末會出現許多球化和粘結現象。在相同的雷射功率下,隨著掃描速度的增加,單道的寬度會逐漸減小。

圖7 不同工藝參數下SLM成形的Ti6Al4V單道頂面SEM圖

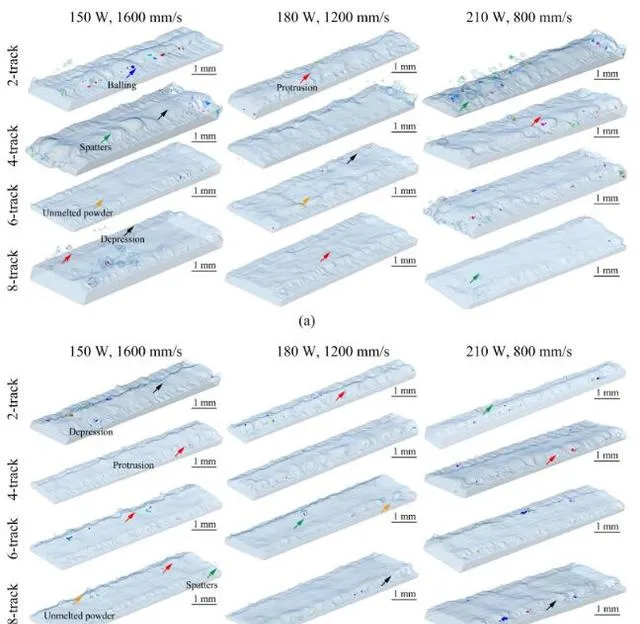

圖8為不同數量的單道組成的單層試樣以及30%和50%重疊率下的孔隙形態。隨著單道數量的增加,多道樣品中軌域之間的重疊形成道間缺陷消失,多道表面變得平整光滑,但多道表面兩側的波動卻更加劇烈,邊緣的明顯波動會導致軌域上形成突起和凹陷,這就為塊狀試樣的未熔合缺陷提供了可能。如8(a),在Ti6Al4V單層試樣的表面還可以觀察到大量的飛濺物和未熔化的粉末。圖8(b),在雷射功率為180W、掃描速度為1200mm/s的情況下,樣品上表面出現許多球形顆粒。

圖8 XCT表征30%(a)和 50%(b)重疊率下的不同處理參數Ti6Al4V單層樣品的形貌和孔隙特征(2、4、6和8道)

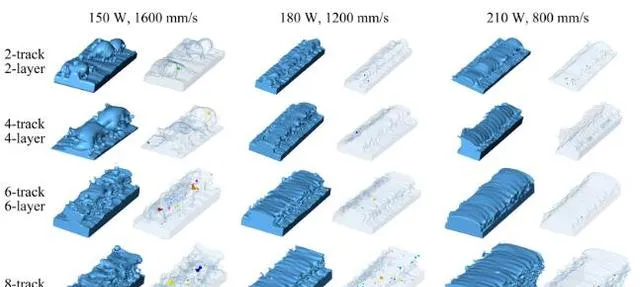

圖9為XCT表征三種加工參數下多道多層Ti6Al4V樣品的形貌和孔隙特征。在反沖力的作用下,熔池因潤濕和馬蘭戈尼對流而不穩定,形成球化和不連續形狀的凝固層。在功率為150 W,掃描速度為1600 mm/s的情況下,4道4層可視為固結層。6道6層樣品中缺陷的形成是由於4道4層的表面粗糙度導致熔池的潤濕性不夠。在210 W的較高功率和800 mm/s的掃描速度下,熔池可被完全潤濕,上一層的匙孔可以消除,熔池之間的擾動會產生新的孔隙,新孔隙接近球形,隨機分布。

圖9 XCT表征三種加工參數下2道2層、4道4層、6道6層和8道8層的Ti6Al4V樣品形貌和孔隙特征

研究結論

(1) SLM成形的Ti6Al4V缺陷的成形區分為三種型別:匙孔缺陷區、最佳參數區和未熔合缺陷區。大部份氣孔垂直於構造方向,缺陷的曲率隨不同的雷射功率和掃描速度而變化。

(2) 根據球形度,將不同加工參數的SLM成形的TiAl4V塊狀樣品的缺陷分為四類:球形(0.9-1)、橢圓形(0.7-0.9)、長條形(0.4-0.7)、不規則形(0-0.4)。分析缺陷占比發現,橢圓形和長條形缺陷占很大比例,其次是球形和不規則形缺陷。

(3) 定量分析逐道和逐層缺陷特征發現,孔隙逐層累積,合理的加工參數可確保熔池的穩定性。低功率下,未熔合缺陷的體積和數量隨著軌域的增加而增加。但當功率過大時,隨著新軌域的形成,上層軌域之間的孔隙可能會消失。

論文參照資訊:

Na-ying AN, San-san SHUAI, Chao-yue CHEN, Li-ming LEI, Jiang WANG, Zhong-ming REN. Quantitative study of geometric characteristics and formation mechanism of porosity defects in selective laser melted Ti6Al4V alloy by micro-computed tomography [J]. Transactions of Nonferrous Metals Society of China, 2023, 33 (10): 2986-3002.

l 谷專欄 l

網站投稿 l 發送至[email protected]